1

изобретение относится к электродуговой сварке в среде защитного газа, а именно к устройствам с управляемым переносом электродного металла, которые предназначены для наплавки дозированного количества металла в виде одной капли и может быть использовано для получения мелкокапельного переноса при электродуговой сварке.

Известно устройство горелки с плавящимся электродом, содержащее токоподводящий мундщтук и фокусирующее сопло, в котором отрыв капли с торца электрода осуществляется постоянно сфокусированным на определенное место потоком газа повыщенной скорости 1.

Такое устройство не обеспечивает надежного отрыва капли при изменении положения конца электрода по высоте и требует повыщенного расхода газа для отрыва капли.

Известен способ сварки, в котором фокус газового потока периодически перемещается вдоль оси электрода, что обеспечивает надежный отрыв капли при изменении ее положения по высоте. Устройство для обеспечения этого способа отличается сложностью из-за необходимости постоянно перемещать

блок сопел и требует повышенного расхода газа для отрыва капли 2.

Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является устройство для электродуговрй сварки плавящимся электродом в защитных газах, содержащее пульсатор для формирования импульсов защитного газа, соединенный с полостью горелки, имеющей токоподвод,ящий мундштук и српло, фокусирующее поток газа на капле, расплавленного металла. Сопло выполнено шелевым состоящим из взаимно подвижных конусообразных деталей, вставленных одна в другую 3.

Недостаток данного устройства заключается в том, что газовый поток имеет постоянный фокус, это не позволяет получить надежный отрыв капли при изменении положения торца плавящегося электрода по высоте. Кроме того, газовый поток после выхода из сопла свободно расширяется, его кинетическая энергия снижается, что требует повышенного расхода газа, отрывающего каплю.

Цель изобретения - обеспечение надежного отрыва капли расплавленного металла

при люоом положении конца плавящегося электрода и уменьшение расхода защитного газа, затрачиваемого на отрыв капли.

Это достигается тем, что в предлагаемом устройстве для электродуговой сварки плавящимся электродом в защитных газах, содержащем пульсатор для формирования импульсов защитного газа, соединенный с полостью горелки, имеющей токоподводящий мундштук и сопло, фокусирующее поток газа на капле расплавленного металла, сопло выполнено с конической полостью, сужающейся в направлении истечения защитного газа и плавно переходящей в выходной цилиндрический канал. При этом торец мундщтука расположен у входа в цилиндрический канал, диаметр которого равен 4 - б диаметрам плавящегося электрода, а диаметр торца мундштука равен 1,8 - 2 диаметрам плавящегося электрода. При таком соотнощении это приводит к увеличению аэродинамического коэффициента сопротивления капли, от которого прямо пропорционально зависит газодинамическая сила, отрывающая каплю от электрода, когда она находится в цилиндрической части. Расположение мундщтука обеспечивает положение капли в ци.тиндрическом выходном канале. Таким образом, за счет более полного использования кинетической энергии при любом положении конца плавящегося электрода по высоте обеспечивается надежный отрыв капли .от электрода и перенос на изделие.

Одновременно с этим узкое сопло обеспечивает пространственную стабилизацию электрической дуги, вследствие чего капли расплавленного металла на торце электрода не раскачиваются и после отрыва переносятся на изделие по оси сопла. При выборе параметров процесса сварки (сила тока дуги, скорость подачи электрода) таким образом, чтобы капли формировались у торца мундщтука без дальнейщего плавления электрода, можно получить капли строго дозированной массы.

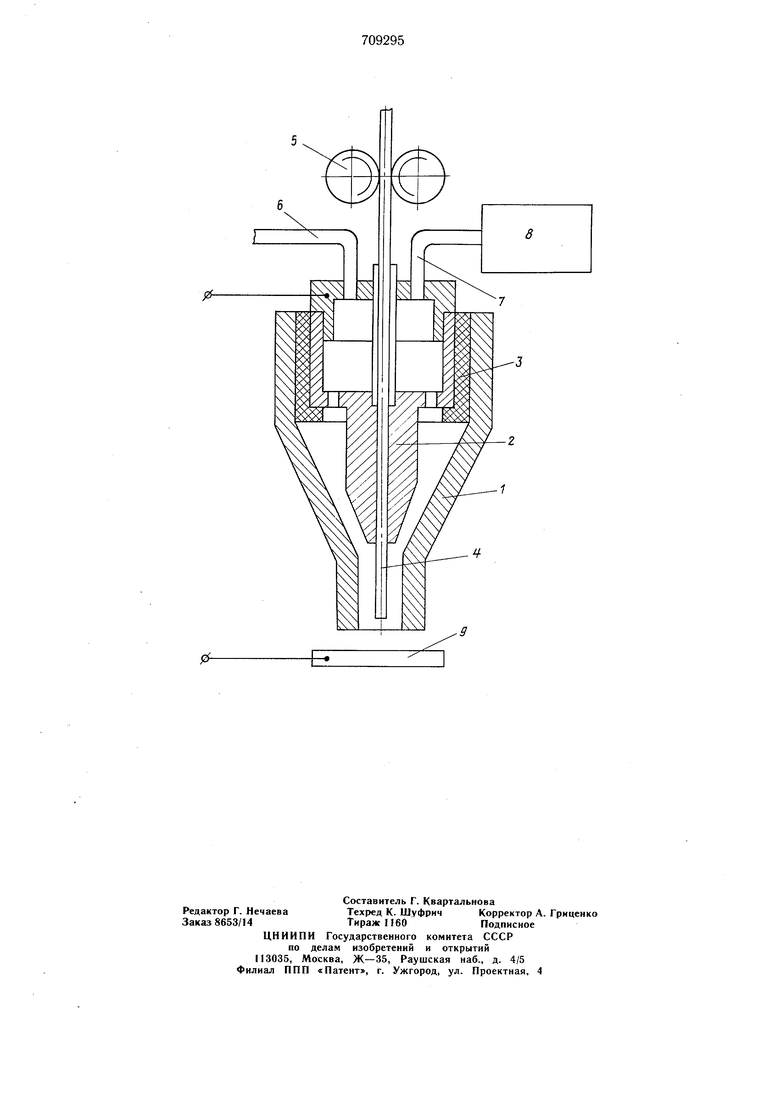

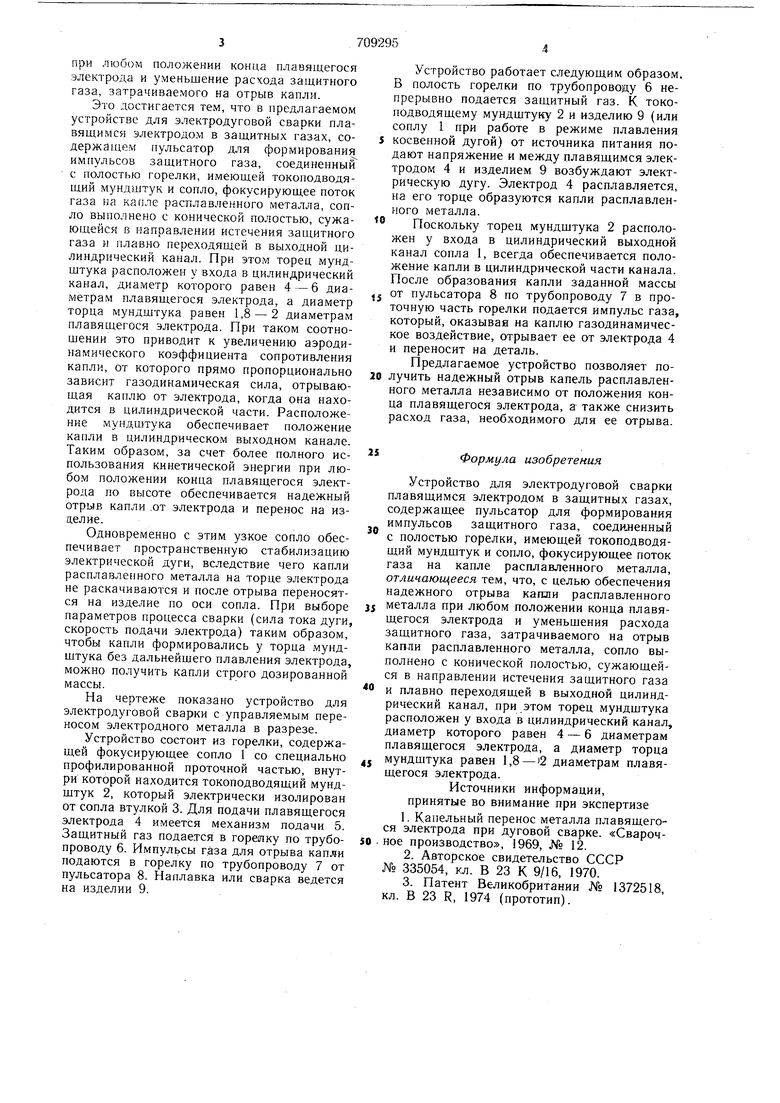

На чертеже показано устройство для электродуговой сварки с управляемым переносом электродного металла в разрезе.

Устройство состоит из горелки, содержащей фокусирующее сопло 1 со специально профилированной проточной частью, внутри которой находится токоподводящий мундщтук 2, который электрически изолирован от сопла втулкой 3. Для подачи плавящегося электрода 4 имеется механизм подачи 5. Защитный газ подается в горелку по трубопроводу 6. Импульсы газа для отрыва капли подаются в горелку по трубопроводу 7 от пульсатора 8. Наплавка или сварка ведется на изделии 9.

Устройство работает следующим образом. В полость горелки по трубопроводу 6 непрерывно подается защитный газ. К токоподводящему мундщтуку 2 и изделию 9 (или соплу 1 при работе в режиме плавления

косвенной дугой) от источника питания подают напряжение и между плавящимся электродом 4 и изделием 9 возбуждают электрическую дугу. Электрод 4 расплавляется, на его торце образуются капли расплавленного металла.

Поскольку торец мундщтука 2 расположен у входа в цилиндрический выходной канал сопла I, всегда обеспечивается положение капли в цилиндрической части канала. После образования капли заданной массы

от пульсатора 8 по трубопроводу 7 в проточную часть горелки подается импульс газа, который, оказывая на каплю газодинамическое воздействие, отрывает ее от электрода 4 и переносит на деталь.

Предлагаемое устройство позволяет получить надежный отрыв капель расплавленного металла независимо от положения конца плавящегося электрода, а также снизить расход газа, необходимого для ее отрыва.

Формула изобретения

Устройство для электродуговой сварки плавящимся электродом в защитных газах, содержащее пульсатор для формирования импульсов защитного газа, соединенный с полостью горелки, имеющей токоподводящий мундщтук и сопло, фокусирующее поток газа на капле расплавленного металла, отличающееся тем, что, с целью обеспечения надежного отрыва капли расплавленного

металла при любом положении конца плавящегося электрода и уменьщения расхода защитного газа, затрачиваемого на отрыв капли расплавленного металла, сопло выполнено с конической полостью, сужающейся в направлении истечения защитного газа

и плавно переходящей в выходной цилиндрический канал, при этом торец мундштука расположен у входа в цилиндрический канал, диаметр которого равен 4 - 6 диаметрам плавящегося электрода, а диаметр торца

мундщтука равен 1, диаметрам плавящегося электрода.

Источники информации, принятые во внимание при экспертизе

1. Капельный перенос металла плавящегося электрода при дуговой сварке. «Свароч. ное производство, 1969, № 12.

2.Авторское свидетельство СССР № 335054, кл. В 23 К 9/16, 1970.

3.Патент Великобритании № 1372518, кл. В 23 R, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1980 |

|

SU903018A2 |

| Способ электродуговой сварки и пайки | 1979 |

|

SU789255A1 |

| Устройство для электродуговой точечной сварки плавящимся электродом | 1989 |

|

SU1690999A1 |

| Горелка для дуговой сварки плавящимся электродом | 1986 |

|

SU1388226A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Горелка для дуговой сварки | 1986 |

|

SU1342646A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

Авторы

Даты

1980-01-15—Публикация

1977-05-23—Подача