Изобретение относится к сварке, в частности к составу электродного покрытия, применяемого преимущественно для сварки низкоуглеродистых и низколегированных сталей.

Известны различные составы электродных покрытий, например покрытие l, содержащее следующие компоненты, вес. %:

Рутил50

Магнезит6

Мрамор6

Глинозем10

Слюда10

Ферромарганец 1

Ильменит8

Однако металл шва, выполненного известным электродом, обладает недостаточной прочностью.

Наиболее близким к предлагаемому является электродное покрытие 2, содержащие следующие компоненты, вес. %:

Гематит30- 35

Ферротитан30-40

Мрамор10-20

Ферромарганец 5-10

Слюда5-10

Целлюлоза1,5-2

Электроды с таким составом покрытия обладают- хорошими сварочно-технологическими свойствами при сварке во всех пространственных положениях, а именно: легкостью зажигания дуги и плавностью ее горения, хорошим формированием сварного шва, легкостью отделения шлака. Коэффициент на

10 плавки этими электродами составляет 9,5-10,5 г/а.ч. Механические свойства наплавленного металла и сварного соединения соответствуют ГОСТу 9467-75, типу Э-46.

15

Однако эти электроды не обеспечивают стабильности как сварочнотехнологйческих свойств, так и механических характеристик металла

20 шва и сварного соединения. Это объясняется тем, что содержа.ние Ti в Fe-Ti по ГОСТ 4761-67 колеблется в широких пределах (25-35%), что приводит к снижению стойкости про25 ТИБ порообразования и ухудшению пластично-вязких свойств металла шва при повышенном содержании Ti п . Fe-Ti (31-35%)или к ухудшению cB.iрочно-технологическиххарактеристик электродов с этим покрыиеМ liijn

уменьшенном Содержании Ti в Fe-Ti (25-27%).

Цель изобретения - повьвиение стабильности снарочно-технологических свойств- электродов и качества металла шва И сварного соединения.

Цель достигается тем, что состав электродного покрытия дополнительно содержит ильменитовый концентрат, рутиловый концентрат и алюминиевый порошок при следующем соотношении компонентов покрытия, вес. %:

Ферротитан1-16

Ферромарганец8-12

Слюда5-12

Целлюлоза1,5-2

Ильменитовый

концентрат35-60

Рутиловый-

концентрат7-20

Алюминиевый порошок1-8Мрамор Остальное Совместное введение ильменитового концентрата, алюминия и ферротитана ведет к уменьшению содержания окислов железа в шлаке, способствует получению шлаков рутилового типа и обсспочИБсИгг cTd6iiJ r HO ;-i ь качества сва эного соединения, в числе при сварке в вертикал зном и потолочном положениях.

В процессе сварки закись железа (FeO), содержащаяся в ильмечитовом концентрате, вступает в реакцию с титаном, входящим в состав ферротита.на, или алюминием, в результате восстанавливается железо:

2FeO + Ti TiO,,+ 2Fe 3FeO + 2Ae + 3Fe

Эти реакции протекают с большим вьщелением тепла, которое способствует повышению производительности расплавления электрода и повышению коэффициента наплавки.

Уменьшенное содержание рутилового концентрата (7-20%) и частичная замена его ильменитовым концентратом приводит к удешевлению электродов с таким покрытием и повышению экономической эффективности при их использовании.

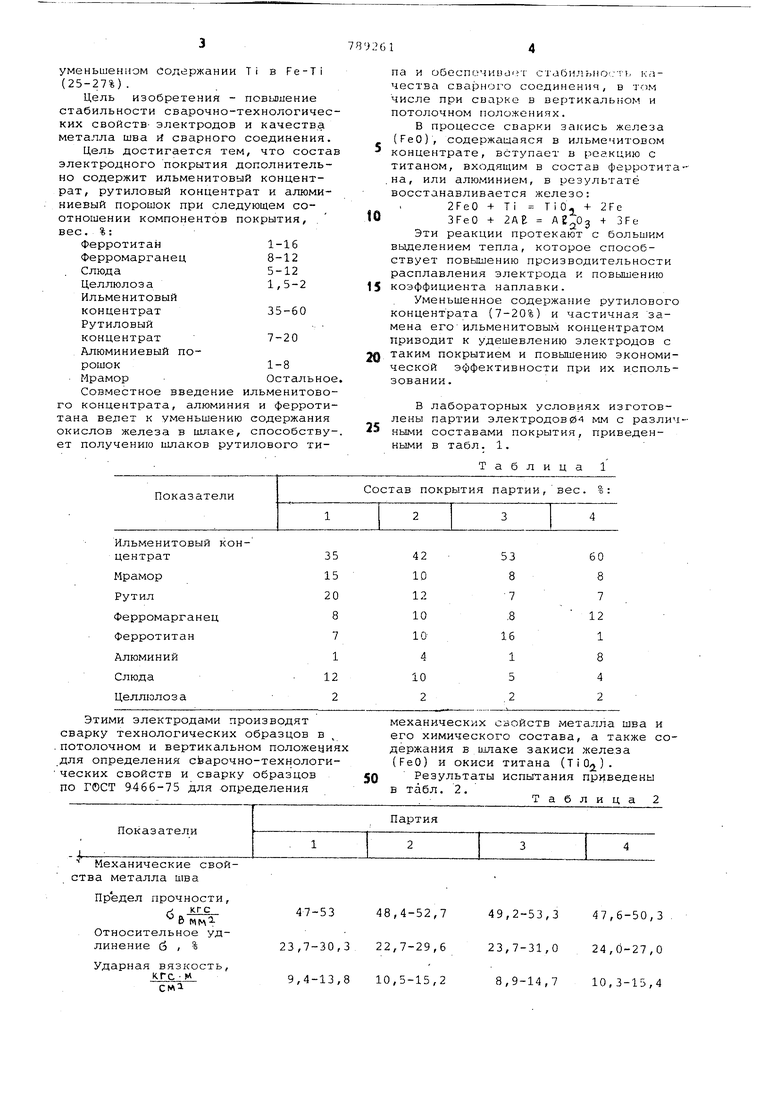

В лабораторных условиях изготовлены партии электродов04 мм с различными составами покрытия, приведенными в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2229368C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

Этими электродами производят сварку технологических образцов в .потолочном и вертикальном положеуиях для определения сйарочно-технологических свойств и сварку образцов по ГОСТ 9466-75 для определения

ства металла шва

Предел прочности,

Относительное удлинение б , %

Ударная вязкость,

ЛГс

см1

60 8 7

53

12 1 8 4 2

16 1 5 2

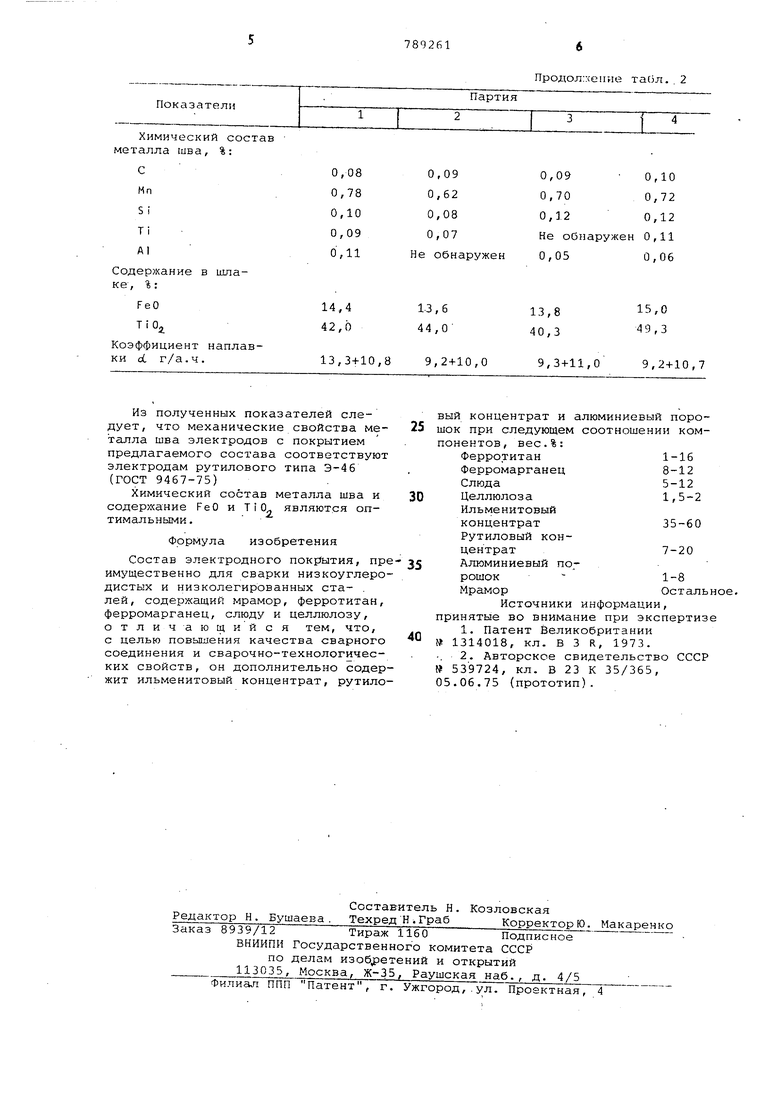

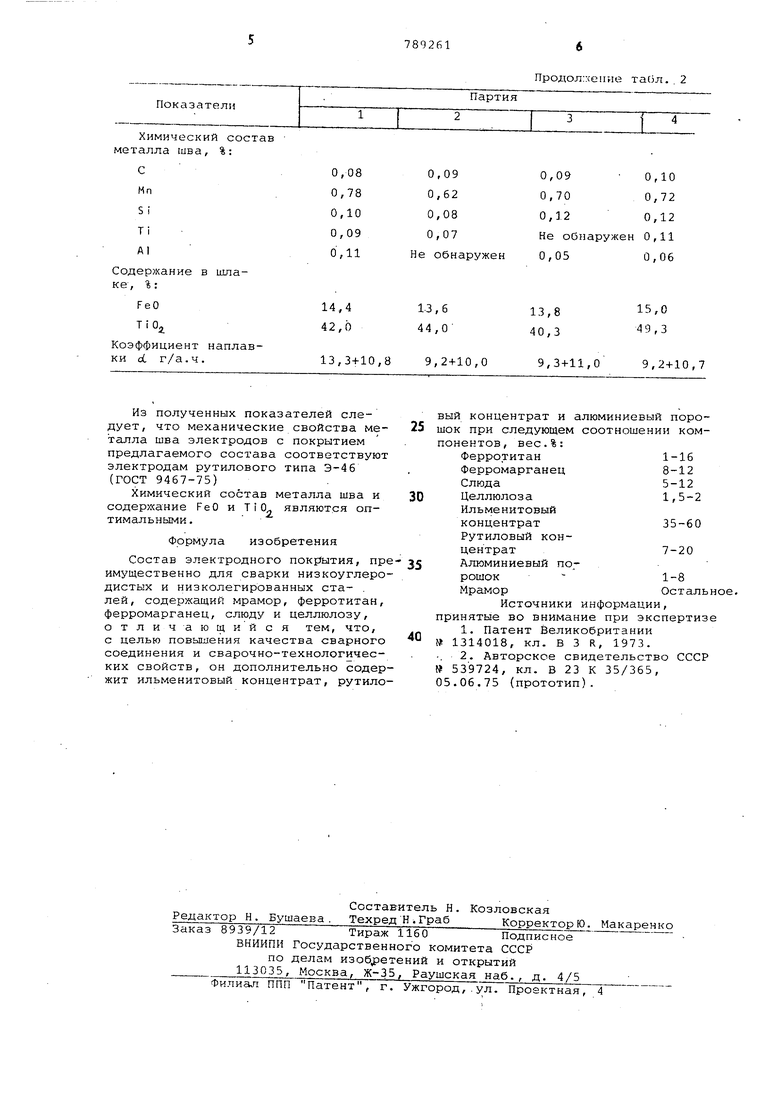

механических свойств металла шва и его химического состава, а также содержания в щлаке закиси железа (FeO) и окиси титана (TiO). Результаты испытания приведены

в табл. 2.

Таблица 2

48,4-52,7 49,2-53,3 47,6-50,3 22,7-29,6 23,7-31,0 24,0-27,0 10,5-15,2 8,9-14,7 10,3-13,4

Химический соста металла шва, %:

С

Мп

Si

Ti

АI

Содержание в шлаке, %:

FeO

Т i 0,

Коэффициент наплавки оС г/а.ч. Из полученных показателей следует, что механические свойства металла шва электродов с покрытием предлагаемого состава соответствуют электродам рутилового типа Э-46 (ГОСТ 9467-75) Химический состав металла шва и содержание FeO и Т i 0 являются оптимальнЕлми. Формула изобретения Состав электродного покрытия, пре имущественно для сварки низкоуглеродистых и низколегированных ста- . лей, содержащий мрамор, ферротитан, ферромарганец, слюду и целлюлозу, отличающийся тем, что, с целью повышения качества сварного соединения и сварочно-технологических свойств, он дополнительно содержит ильменитовый концентрат, рутилоПродол::(епие таСЗл. . 2

0,09 0,10

0,09 0,70 0,72 0,62 0,12 0,12 0,08 Не обнаружен 0,11 0,07 0,05 0,06 е обнаружен

15,0

13,8

49,3 40,3

9,3+11,0

9,2+10,7 в ш п п . 0 концентрат и алюминиевый поропри следующем соотношении коментов, вес.%: Ферротитан1-16 Ферромарганец8-12 Слюда5-12 Целлюлоза1,5-2 Ильменитовый концентрат35-60 рутиловый концентрат7-20Алюминиевый порошок 1-8 Мрамор Остальное. Источники информации, нятые во внимание при экспертизе 1. Патент Великобритании 314018, кл. В 3 R, 1973. 2. Авторское свидетельство СССР 39724, кл. В 23 К 35/365, 06.75 (прототип).

Авторы

Даты

1980-12-23—Публикация

1978-12-22—Подача