(54) ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ЗАГРУЗКИ, ПЕРЕВОЗКИ И РАЗГРУЗКИ КУСКОВЫХ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузов транспортного средства для перевозки легковесных грузов | 1983 |

|

SU1142323A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ ЛЕГКОВЕСНЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ГРУЗОВ | 2003 |

|

RU2240238C1 |

| Кузов самосвального транспортного средства для перевозки легковесных грузов | 1982 |

|

SU1058811A1 |

| КОЛЕСНОЕ ГРАВИТАЦИОННОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1988 |

|

RU2016783C1 |

| Транспортное средство для перевозки легковесных сельскохозяйственных грузов | 1986 |

|

SU1341075A1 |

| Транспортное средство для перевозки легковесного груза | 1980 |

|

SU921902A1 |

| Кузов транспортного средства для перевозки легковесных грузов | 1982 |

|

SU1058809A1 |

| Транспортное средство для перевозки длинномерных грузов | 1982 |

|

SU1088968A1 |

| Транспортное средство для формирования и перевозки пачки длинномерных грузов | 1981 |

|

SU988608A1 |

| Складная эстакада для погрузки-разгрузки вагонов и фургонов | 2018 |

|

RU2691485C1 |

1

Изобретение относится к транспортным средствам для погрузки, перевозки и разгрузки кусковых грузов.

Известно транспортное средство для загрузки, перевозки и разгрузки кусковых грузов, содержащее раму, корпус и устройство подбора груза с приводом 1.

Однако работа известного средства малопроизводительна и трудоемка так как после захвата каждой порции груза для разгрузки транспортное средство необходимо везти до места складирования материала, поскольку собственных средств для перегрузки материала в промежуточную тару или на транспортирующие устройства транспортное средство не имеет. Кроме того, концы грузозахватных вилок при движении в массе груза наносят механические повреждения.

Цель изобретения - снижение трудоемкости, повыщения производительности процесса загрузки и предотвращения повреждения загружаемых грузов.

Указанная цель достигается тем, что транспортное средство снабжено ворощителем, выполненным в виде лопаты, имеющей в задней части прорези, и закрепленного на

раме кривощипно-щатунного механизма, соединенного с лопаток и с указанным приводом, при этом устройство подбора выполнено в виде двух рычагов, щарнирно связанных с рамой, гребенки, положение зуJ бьев которой соответствует прорезям лопаты, двух силовых цилиндров, щтоки которых связаны с гребенкой, а корпуса соединены с указанными рычагами посредством пружин, ведущего вала, соединенного с указанным приводом и посредством тяг - с

10 рычагами, и стопоров положения силовых цилиндров относительно рычагов, причем передняя часть корпуса выполнена в виде продольных прутьев, положение которых соответствует прорезям лопаты.

Кроме того, транспортное qзeдcтвo снабжено размещенным в боковой части корпуса желобом. Ь рычагах же выполнены отверстия, а на раме имеются упоры, при этом каждый стопор выполнен в виде щтифта, входящего в указанное отверстие, и снабжен дополнительным рычагом , прикрепленным к указанному щтифту для взаимодействия с упором.

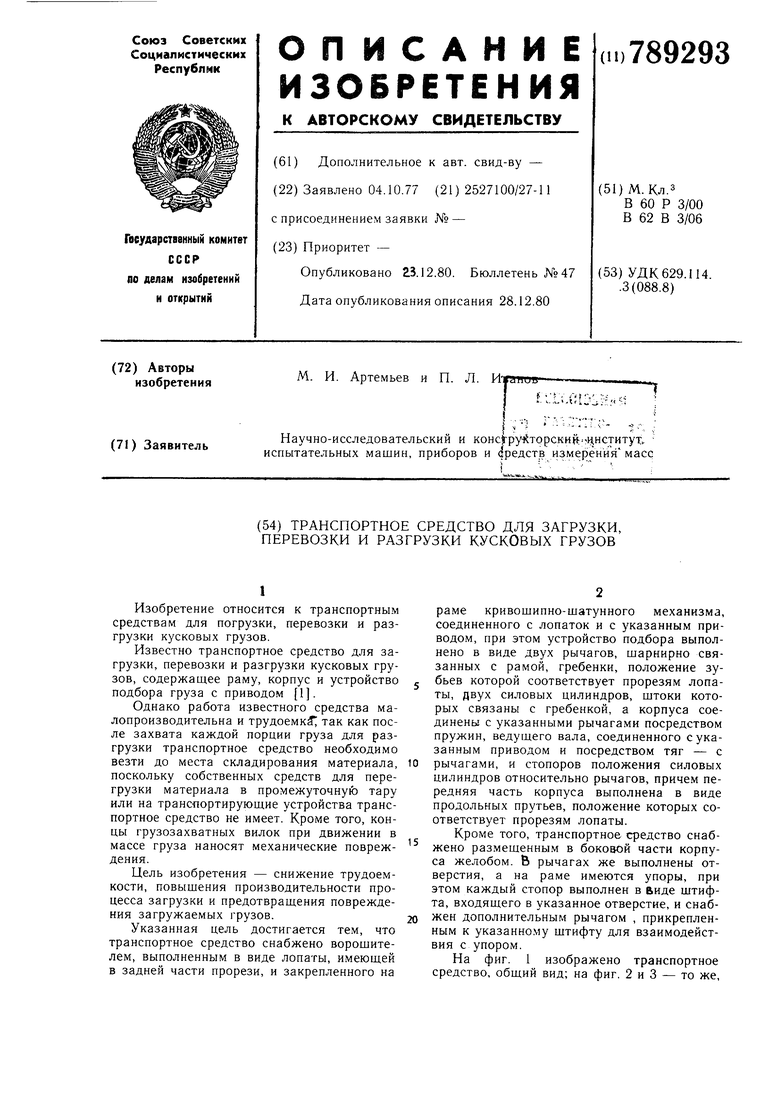

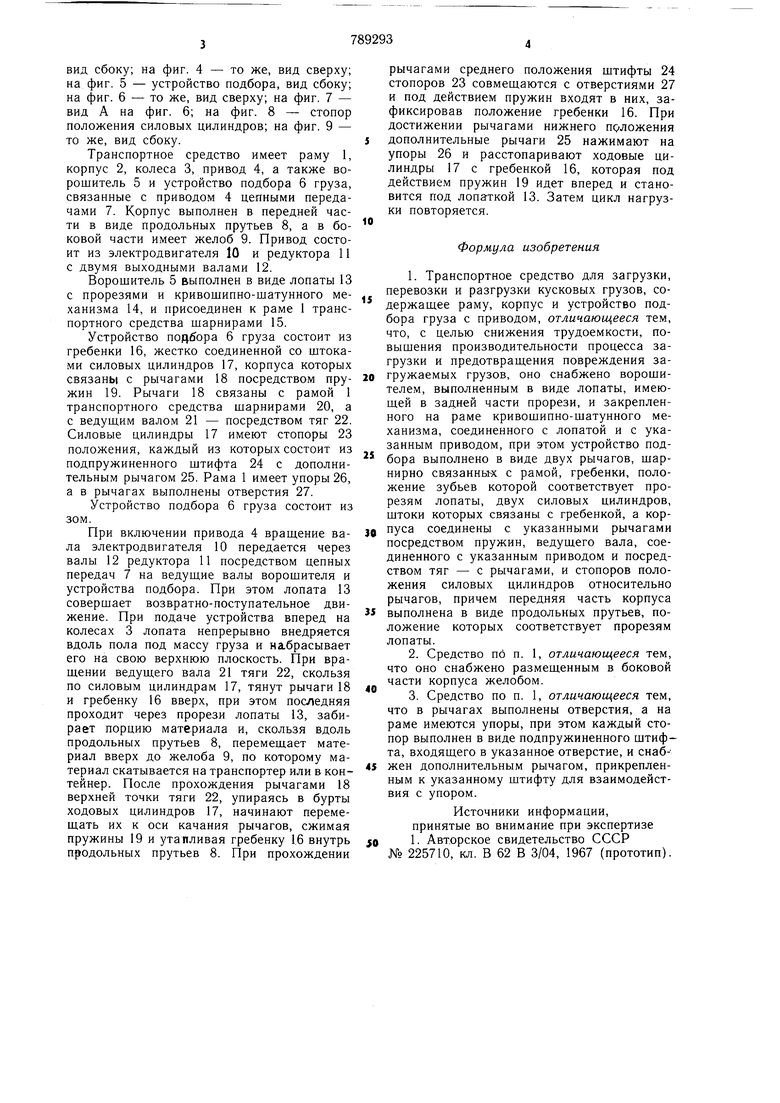

На фиг. 1 изображено транспортное средство, общий вид; на фиг. 2 и 3 - то же.

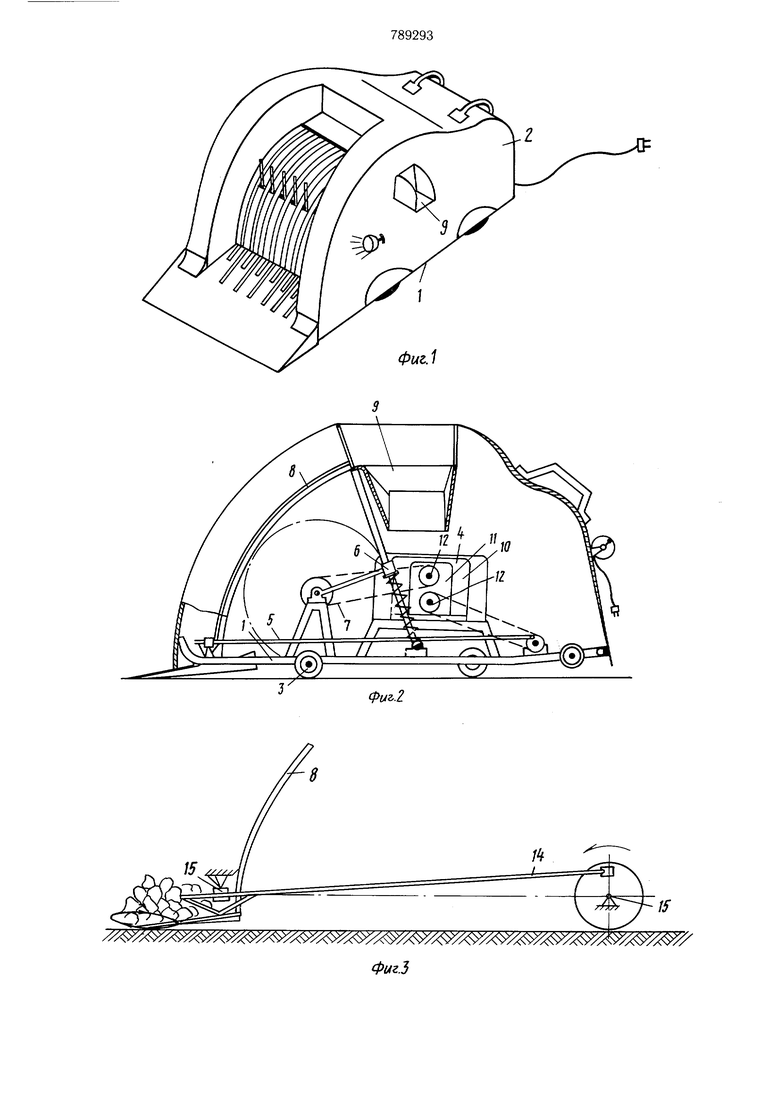

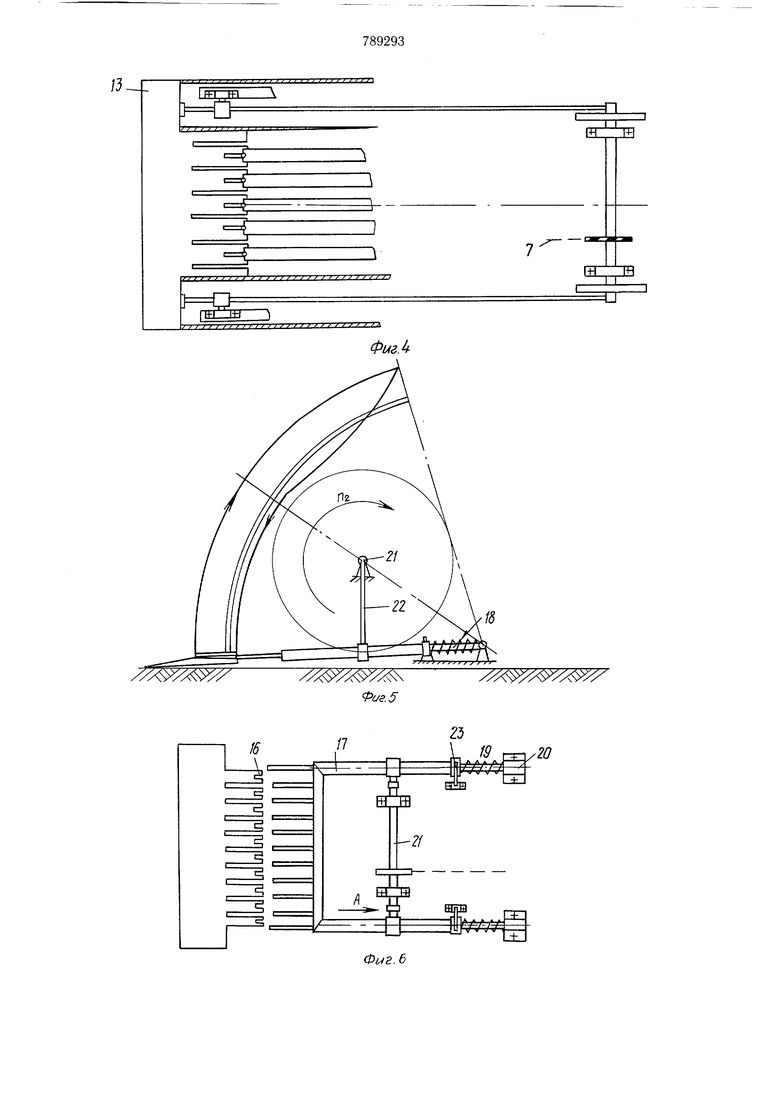

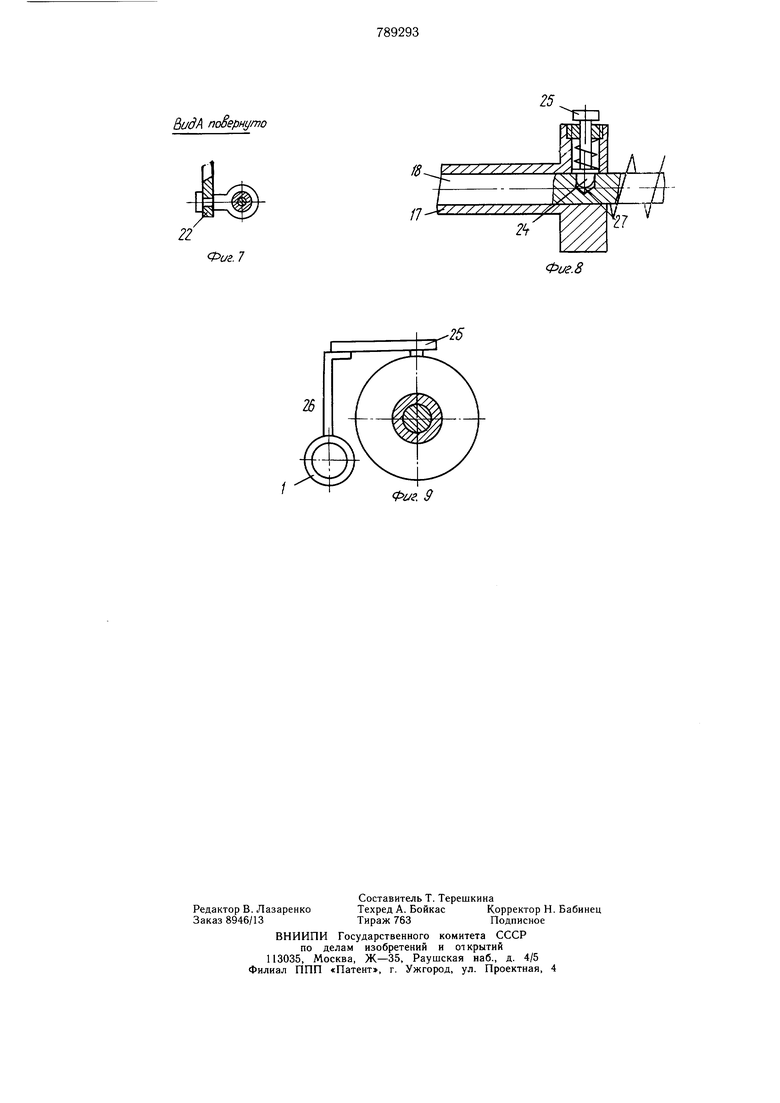

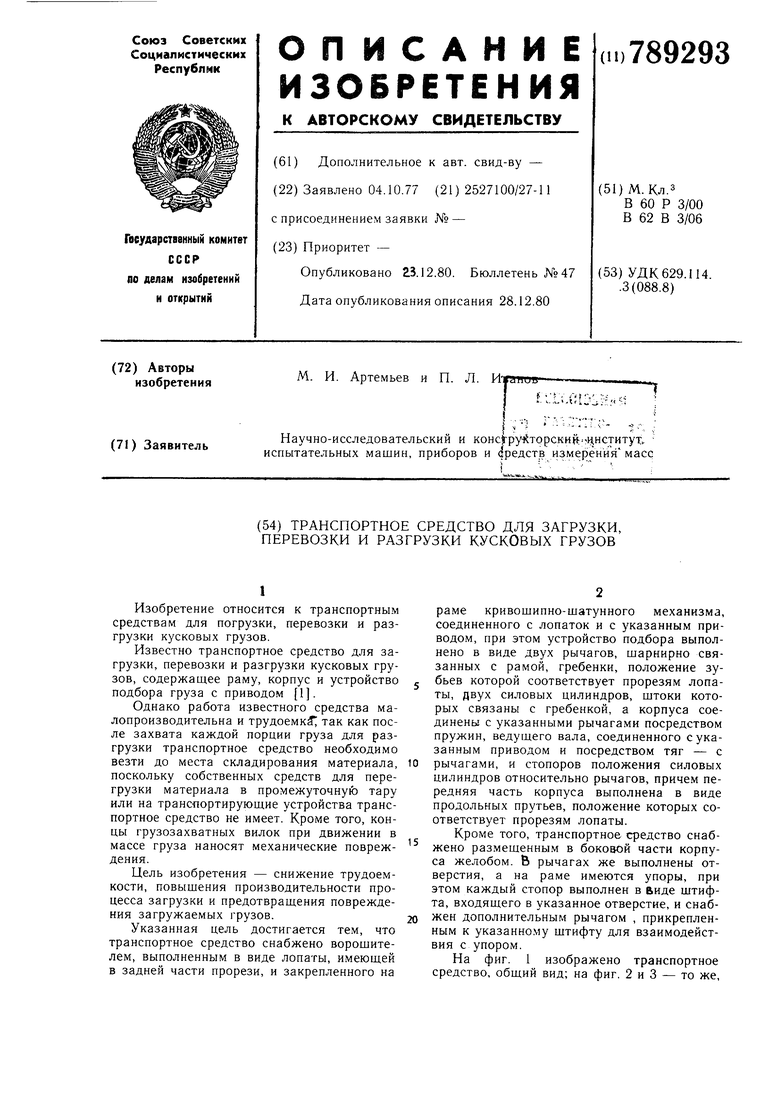

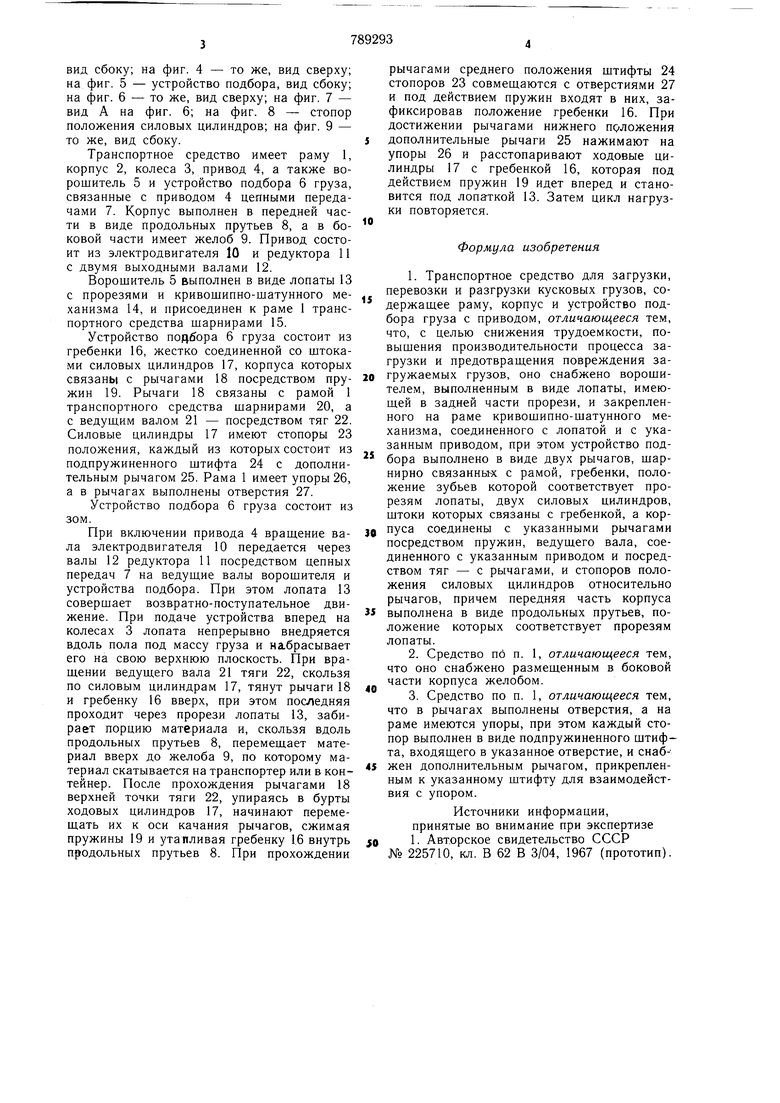

вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - устройство подбора, вид сбоку; на фиг. 6 - то же, вид сверху; на фиг. 7 - вид А на фиг. 6; на фиг. 8 - стопор положения силовых цилиндров; на фиг. 9 - то же, вид сбоку.

Транспортное средство имеет раму 1, корпус 2, колеса 3, привод 4, а также ворошитель 5 и устройство подбора 6 груза, связанные с приводом 4 цепными передачами 7. Корпус выполнен в передней части в виде продольных прутьев 8, а в боковой части имеет желоб 9. Привод состоит из электродвигателя 10 и редуктора 11 с двумя выходными валами 12.

Ворошитель 5 выполнен в виде лопаты 13 с прорезями и кривошипно-шатунного механизма 14, и присоединен к раме 1 транспортного средства шарнирами 15.

Устройство подбора 6 груза состоит из гребенки 16, жестко соединенной со штоками силовых цилиндров 17, корпуса которых связаны с рычагами 18 посредством пружин 19. Рычаги 18 связаны с рамой 1 транспортного средства шарнирами 20, а с ведушим валом 21 - посредством тяг 22. Силовые цилиндры 17 имеют стопоры 23 положения, каждый из которых состоит из подпружиненного штифта 24 с дополнительным рычагом 25. Рама 1 имеет упоры 26, а в рычагах выполнены отверстия 27.

Устройство подбора 6 груза состоит из зом.

При включении привода 4 вращение вала электродвигателя 10 передается через валы 12 редуктора 11 посредством цепных передач 7 на ведушие валы ворошителя и устройства подбора. При этом лопата 13 совершает возвратно-поступательное движение. При подаче устройства вперед на колесах 3 лопата непрерывно внедряется вдоль пола под массу груза и набрасывает его на свою верхнюю плоскость. При вращении ведущего вала 21 тяги 22, скользя по силовым цилиндрам 17, тянут рычаги 18 и гребенку 16 вверх, при этом последняя проходит через прорези лопаты 13, забирает порцию материала и, скользя вдоль продольных прутьев 8, перемещает материал вверх до желоба 9, по которому материал скатывается на транспортер или в контейнер. После прохождения рычагами 18 верхней точки тяги 22, упираясь в бурты ходовых цилиндров 17, начинают перемещать их к оси качания рычагов, сжимая пружины 19 и утапливая гребенку 16 внутрь продольных прутьев 8. При прохождении

рычагами среднего положения штифты 24 стопоров 23 совмещаются с отверстиями 27 и под действием пружин входят в них, зафиксировав положение гребенки 16. При достижении рычагами нижнего положения

дополнительные рычаги 25 нажимают на упоры 26 и расстопаривают ходовые цилиндры 17 с гребенкой 16, которая под действием пружин 19 идет вперед и становится под лопаткой 13. Затем цикл нагрузки повторяется.

Формула изобретения

5 выполнена в виде продольных прутьев, положение которых соответствует прорезям лопаты.

Источники информации, принятые во внимание при экспертизе 0 1. Авторское свидетельство СССР

№ 225710, кл. В 62 В 3/04, 1967 (прототип). . Фие.5 .:

Qudf( по8ернуто

Фаг. 7

Фиг. 8

Авторы

Даты

1980-12-23—Публикация

1977-10-04—Подача