(54)СПОСОБ. ВЬЩЕЛЕНИЯ АРОМАТИЧЕСКИХ

УГЛЕВОДОРОДОВ ИЗ АРОМАТИЗИРОВАННОЙ Изобретение относится к нефтехими ческой технологии, а именно к способам выделения ароматических углеводо родов. Вьщеление ароматических углеводородов например (с(,- С из катализатов риформинга, содержащих ароматические; и неароматические углеводор ды, производится жидкостной экстракцией селективными растворителями. В последние годы с целью увеличения производства низкомолекулярных ароматических углеводородов вовлекаются в переработку и другие высокоароматиэированные виды сырья, содержащие 70% и более ароматических углеводородов, такие жидкие продукты пиролиза, сьфой бензол коксохимических производств, побочные продукты других нефтехимических производств и т.д. Известны способы вьзделения ароматических углеводородов из ароматизированного сырья с помощью экстракФРАКЦИИтивной ректификации, требующие создания наряду с установками экстракции, отдельных установок экстрактивной ректификации. При этом разные виды сырья, различающиеся по концентрации в них ароматических углеводородов перерабатываются на отдельных установках: малоконцентрированное сырье на установках жидкостной экстракции, высококонцентрированное сырье на установках экстрактивной ректификации l . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выделения ароматических углеводородов из ароматизированной фракции путем жидкостной экстракции в присутствии селективного растворителя с выделением в виде кубового продукта экстрактной фазы и подачей ее на экстракционную ректификацию. Низкоароматизированное и высокоароматизированное сырье смешивают, например, г соотношении 40%

3789466

катализата риформинга и 60% пиробен- зина и подвергают жидкостной экстракции. Образующаяся при экстракции ароматических углеводородов из сырьевой смеси, экстрактная фаза подверга ся экстрактивной ректификации с целью доведения концентрации ароматических углеводородов в экстракте до 100% 2, Недостаток указанного способа сое тоит в том, что вся масса сырья и соответствующее количество растворителя проходят через все стадии процесса, начиная от экстракции и кончая регенерацией растворителя,что обуславливает большое количество растворителя, циркулирующего в систе ме, увеличенную нагрузку по сырью и растворителю на колонны экстрактивной ректификации и регенерации растворителя. Вследствие этого увеличива ются габариты основных аппаратов и вспомогательного оборудования. Кроме того, в результате добавления, на пример, к 40 частям катализата рифор минга, содержащего 50% ароматических .углеводородов, 60 частей пиробензина содержащего 90% ароматических углеводородов, средняя концентрация аро матических углеводородов в сырье, поступающем на экстракцию, становит ся равной 74%, Это вызьшает ухудшение селективности процесса экстракции, что наступает практически в любых экстракционных системах при довольно значительных концентрациях извлекаемых компонентов в сырье. Цель изобретения - упрощение тех нологии процесса путем уменьшения габаритов аппаратуры и расхода раст воритеяя. Поставленная цель достигается те что в способе вьщеления ароматических углеводородов из ароматизированной фракции путем жидкостной экс ракции в присутствии селективного растворителя с вьщелением в виде кубового продукта экстрактной фазы и подачей ее на экстрактивную ректификацию, в качестве исходной фрак ции используют низкоароматизированную фракцию, и вццеленную из нее экстрактную фазу в смеси с высокоар матизированной фракцией при весовом отношении экстрактной фазы к высоко матизированной фракции 0,4-220 подают на экстрактирную ректификацию.

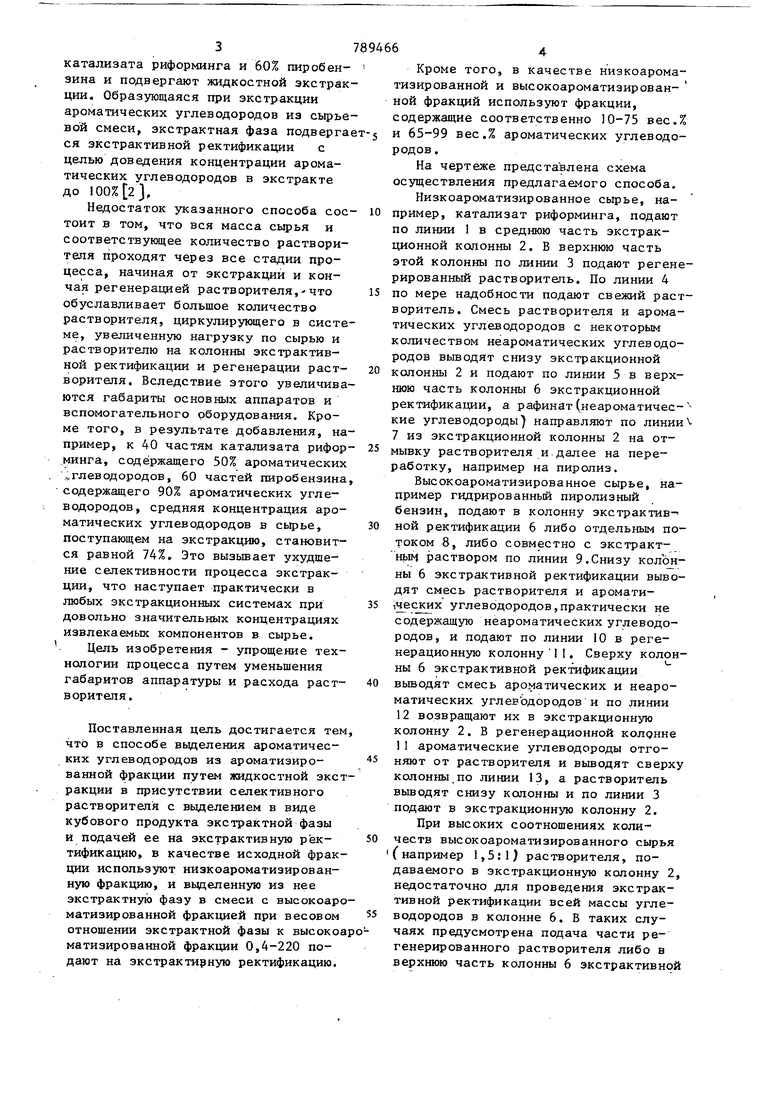

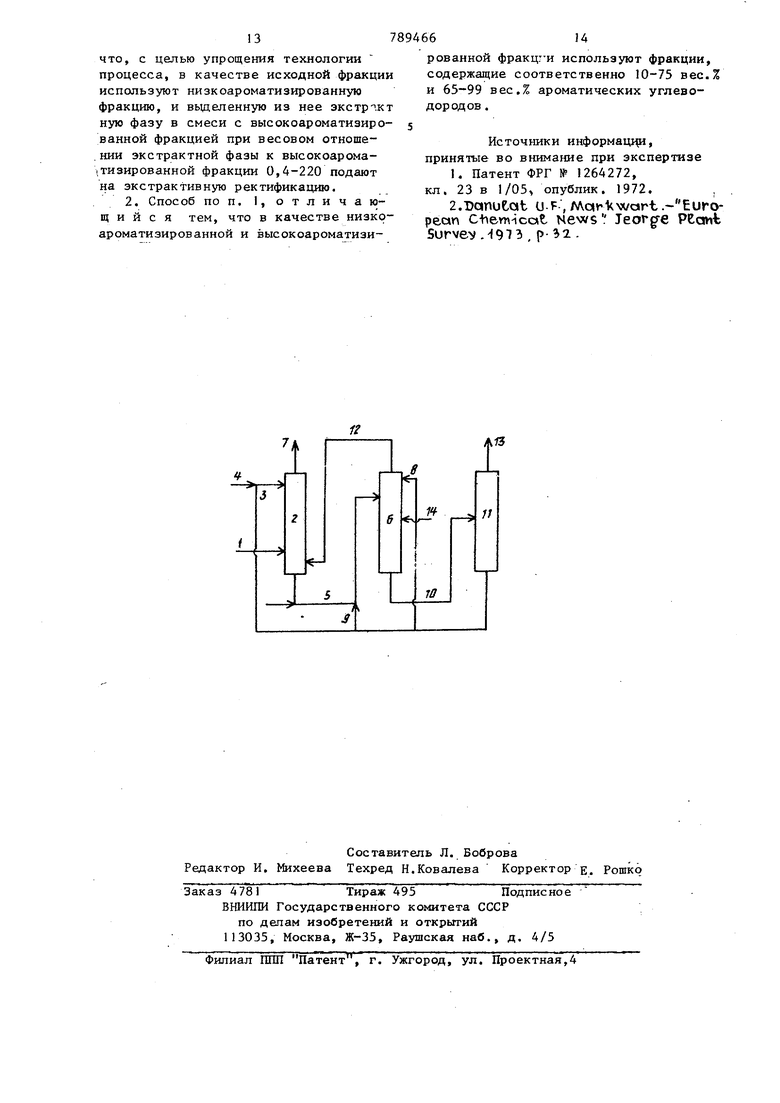

Кроне того, в качестве низкоароматизированной и высокоароматиэированной фракций используют фракции, содержащие соответственно 10-75 вес.% 65-99 вес.% ароматических углеводоодов. На чертеже представлена схема осуществления предлагаемого способа. Низкоароматизированное сырье, например, катализат риформинга, подают по линии 1 в среднюю часть экстракционной колонны 2. В верхнюю часть этой колонны по линии 3 подают регенерированный растворитель. По линии 4 по мере надобности подают свежий растворитель. Смесь растворителя и ароматических углеводородов с некоторьм количеством неароматических углеводородов выводят снизу экстракционной колонны 2 и подают по линии 5 в верхнюю часть колонны 6 экстракционной ректификации, а рафинат (неароматические углеводороды) направляют по линииv 7 из экстракционной колонны 2 на отмывку растворителя и.далее на переработку, например на пиролиз. Высокоароматизированное сырье, например гидрированный пиролизный бензин, подают в колонну экстрактив- ной ректификации 6 либо отдельным потоком 8, либо совместно с экстрактньй раствором по линии 9.Снизу колонны 6 экстрактивной ректификации выводят смесь растворителя и аромати1ческих углеводородов,практически не содержащую неароматических углеводородов, и подают по линии 10 в регенерационную колоннуII. Сверху колонны 6 экстрактивной ректификации выводят смесь ароматических и неароматических углеводородов и по линии 12 возвращают их в экстракционную колонну 2. В регенерационной колрнне 11 ароматические углеводороды отгоняют от растворителя и вьшодят сверху колонны по линии 13, а растворитель вьшодят снизу колонны и по линии 3 подают в экстракционную колонну 2. При высоких соотношениях количеств высокоароматизированного сырья (например 1,5:1) растворителя, подаваемого в экстракционную колонну 2, недостаточно для проведения экстрактивной ректификации всей массы углеводородов в колонне 6. В таких случаях предусмотрена подача части регенерированного растворителя либо в верхнюю часть колонны 6 экстрактивной ректификации по линии 14, либо в по ток экстрактного раствора, подавае,.мого из экстракционной колонны 2 по линии 5. Пример 1, Совместно перерабатьшают стабильный катализат рифор /минга фракции 62-140С и гидрирован ный пироконденсат. В табл. 1 приведены характеристи катализата риформинга и гидрированного пироконденсата. Стабильный катализат риформинга в количестве 400 кг подают по линии 1 в среднюю часть экстракционной колонны, а по линии 3 в нее поступает 2400 кг тетраэтиленгликапя. Нижний продукт 2(экстрактный pacTBOpl состоящий из 2400 кг тетра этиленгликоля, 294 кг ароматических углеводородов и 46 кг парафиновых И нафтеновых углеводородов, подают по линии 5 в верхнюю часть колонны 6 экстрактивной ректификации. В эту же колонну по линии 8 поступает 100 кг гидрированного пироконденсат Верхний продукт колонны 6 экстракти ной ректификации, состоящий из 119 ароматических углеводородов и 61 кг неароматических углеводородов , возв ращают по линии 12 в нижнюю часть экстракционной колонны 2, Верхний продукт экстракционной колонны 2(рафинатД состоящий из 5 кг ароматических углеводородов и 235 кг неароматических углеводородов, отправляется на отмывку от следов раст ворителя. Нижний продукт колонны 6 экстрактивной ректификации, состоящи из 2400 кг растворителя и 260 кг ароматических углеводородов, поступает по линии 10 в регенерацион- , ную колонну 11. Верхний продукт колонны 11 100%-ы ароматический экстрактов количестве 260 кг поступает на промывку водой о следов растворителя. Нижний продукт колонны 11 (регенерированный тетраэти ленгликоль) в количестве 2400 кг возв ращается по линии 3 в экстракционную колонну 2. П р и и е р 2. Вьщеление ароматических углеводородов производят из 200 кг катализата риформинга и 300 к гидрированного пироконденсата. Стабильный катализат риформинга в количестве 200 кг по линии 1 подают в среднюю часть экстракционной колонны 2. В верхнюю часть этой колонны ПО ЛИНИИ 3 поступает iOQO кг растворителя, состоящего из 50 вео-,% N -метилпирролидона и 50-вес.% э тил енгл ик оля. Нижний продукт колонны 2 (экстрактный раствор), состоящий из 1000 кг растворителя, 126 кг ароматических углеводородов и 25 кг неароматических углеводородов, подают по линии 5 в верхнюю часть колонны 6 экстрактивной ректификации. В эту же колонну по линии 8 поступает 300 кг гйДрит оова.нного пироконденсата и .по линии 14-500. кг регенерированного растворителя. Верхний продукт колонны 6 экстрактивной ректификации, состоящий из 109 кг ароматических углеводородов и 70 кг неароматических углеводородов, возвращают по линии 12 в нижнюю часть экстракционной колонны 2 . Верхний продукт колонны 2(рафинат| состоящий из 3 кг ароматических углеводородов и 155 кг неароматических углеводородов, отправляется на отмывку от следов растворителя. Нижний продукт колонны 6 экстрактивной ректификации, состоящий из 1500 кг растворителя и 342 кг ароматических углеводородов, поступает по линии 10 в регенерационную колонну 11 на ректификацию . Верхний продукт колонны 1 1 (100%- ный ароматический экстракт в количестве )342 кг поступает на промывку от следов растворителя. Регенерированный растворитель возвращается в колонны 2 и 6 соответственно по линиям и 14, в количествах 1000 и 500 кг. П Р и м е р 3. Вьщеление ароматиеских углеводородов производят из 00 кг катализата риформинга и 300 кг идрированного пироконденсата по изестному способу. Сырьевую смесь в количестве 00 кг по линии 1 подают в среднкяо асть экстракционной КОЛОННЫ 2. В ерхнюю часть этой колонны, по линии , поступает 2300 кг растворителя, сосоЯще о из 50 вес.% М- метилпирролиона и 50 вес.% этиленгликоля. Нижний продукт колонны 2 (экстрактый раствор), состоящий из 2300 кг астворителя, 500 кг ароматических глеводородов и 47 кг неароматических глеводородов, подают по линии 5 в ерхнюю часть колонны 6 экстрактивной , ектификации. Верхний продукт колонны 6 экстрактивной ректификации, состоя щий из 188 к ароматических углеводо родов и 47 кг неароматических углево дородов, возвращают по линии 12 в нижнюю часть экстракционной колонны Верхний продукт колонны 2(рафинат) состоящий из 3 кг ароматических углеводородов и 155 кг неароматических углеводородов, отправляют на отмывку от следов растворителя. Нижний продукт колонны 6 экстрактивной ректификации, состоящий из ;23рО кг рас ворителя и 342 кг ароматических угл водородов, поступает по линии 10 в регенерационную колонну 11 на ректификацию.. Верхний продзгкт колонны 11 (100%ароматический экстракт)в количестве 342 кг поступает на промывку в,одой от следов растворителя, Регенерированный растворитель(2300 кг возвращ ется в колонну 2, Из сопоставления примеров 2 и 3 видно, что при переработке одинаков го количества сырья и получении одного и того же количества продукта расход растворителя в предлагаемом способе гораздо меньше, чем в известном, Пр им ер4. Совместно перерабатывают стабильный катализат-риформинга фракции 62-140 С и гидриро ванный пироконденсат. Стабильный катализат риформинга в количестве 500 кг подают по линии 1 в среднюю часть экстракционной колонны 2. В верхнюю часть этой колонны по линии 3 поступает 8000 кг диэтиленгликоля, содержащег 7% воды, Нижний продукт колонны 2 (экстрактный раствор), состоящий из 8000 водного диэтипенгликоля, 585,2 кг ароматических углеводородов и 193 к парафиновых и нафтеновых углеводоро дов, подают по линии 5 в верхнюю часть колонны 6 экстрактивной ректи фикации. В эту же колонну по линии 8 поступает 40 кг гидрированного пироковденсата. Верхний продукт кол .ны 6 экстрактивной ректификации, со тоящий из 367 кг ароматических угл водородов и 19-9 кг яеароматических углеводородов, возвращают , по линии 12 в нижнюю часть экстракционной колонны 2. Верхний продукт колонны 2(рафинатХ состоящий из 6,8 кг ароматиче ких углеводородов и 281 кг неароматических углеводородов, направляют на отмывку от следов растворителя. Нижний продукт колонны экстрактивной ректификации, состоящий из 8000 кг растворителя и 252,2 кг арома тических углеводородов, поступает по линии 10 в регенерационную колонну 11. Верхний продукт колонны 11(100%- ный ароматический экстракт)в количестве 252,2 кг поступает на промывку водой от следов растворителя. Нижнийпродукт колонны 11(регенерированный водный диэтиленгликоль)в количестве 8000 кг возвращается по линии 3 в экстракционную колонну 2. Пример 5, Вьоделение ароматических углеводородов производят из катализата риформинга фракции 62-85 С и гидрированной фракции каменноугольно- го сырого бензола, характеристика которых приведена в табл.2, Стабильный катализат в количестве 50 кг по линии 1 подают в среднюю часть экстракционной колонны 2. В верхнюю часть этой колонны по линии 3 поступает 125 кг сульфолана. Нижний продукт колонны 2(экстрактньй раствор, состоящий из 125 кг растворителя сульфолана, 68,3 кг ароматических углеводородов и 6,1 кг неароматических углеводородов, подают по линии 5 в верхнюю часть колонны 6 экстрактивной ректификации. В эту же колонну по линии 8 поступает 500 кг гидрированной фракции сырого бензола и по линии 14 - 725,кг регенерированного растворителя. Верхний продукт колонны экстрактной ректификации, сортоящий из 57,8 ароматических углеводородов и 23,6 кг неароматических углеводородов, возвращают по линии 12 в нижнюю часть экстракционной колонны 2, , Верхний продукт колонны 2(рафинат Состоящий из 0,6 кг ароматических углеводородов и 56,4 кг неароматических углеводородов, направляют на отмьшку от следов растворителя.Нижний продукт колонны 6 экстрактивной ректификации, состоящий из 850 кг растворителя и 493 кг ароматических углеводородов, поступает по линии 10 в регенерационную колонну 11 на ректификацию. Верхний продукт колонны П-100%ный ароматический экстракт - в количестве 493 кг поступает на промывку от следов растворителя. Регенерированный растворитель зозвращается в колонны 2 и 6 соответственно по линиям 3 и 14 в количествах 125 и

725 кг.

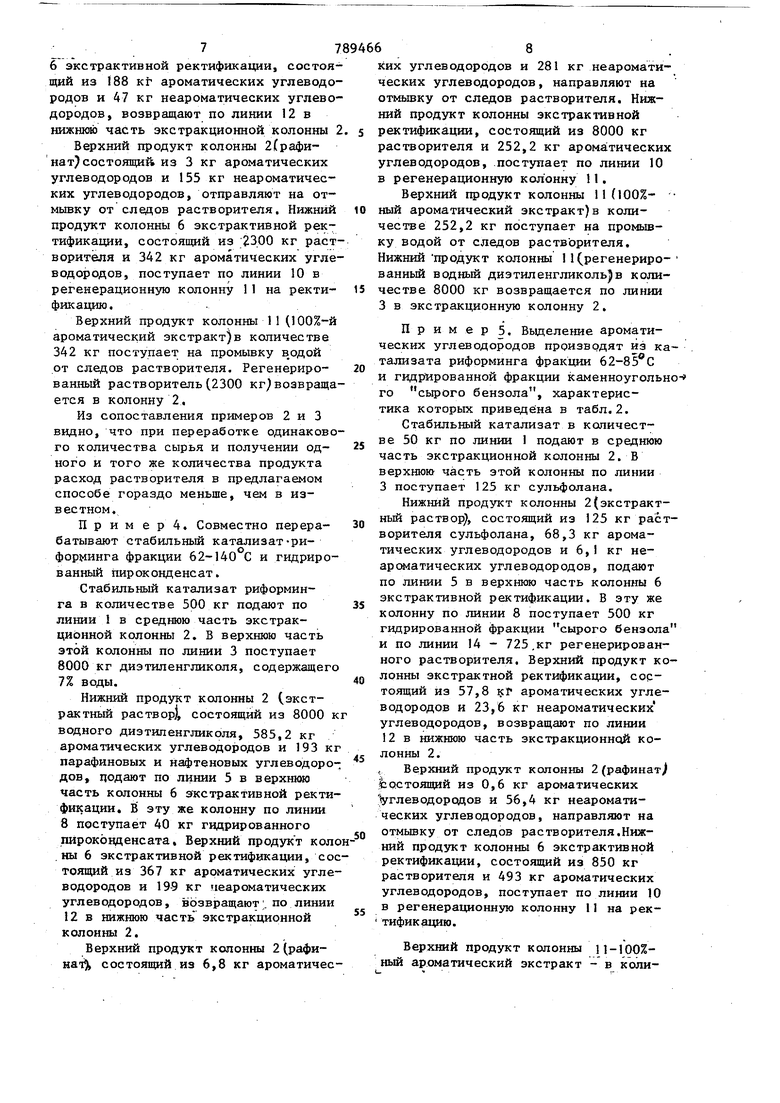

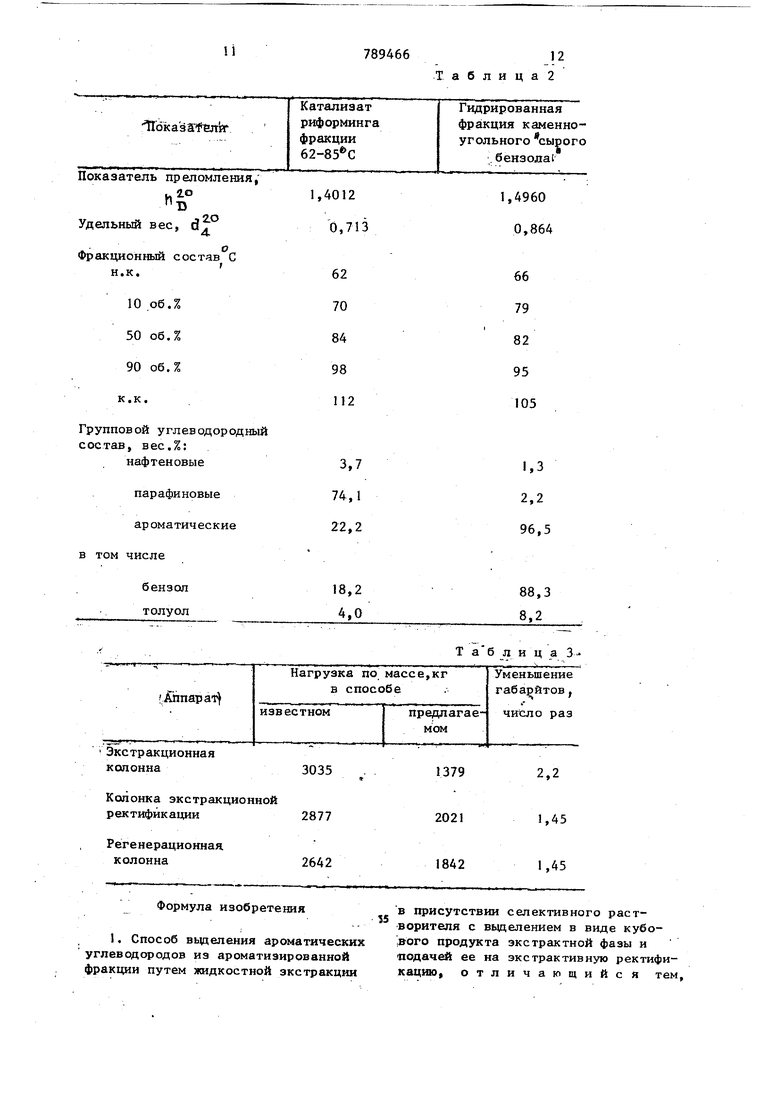

Сокращение количества циркулирующего растворителя и уменьшение габаритов аппаратуры зависит от соотношения количеств перерабатываемых низкоароматизированного и высокоароматизированного сырья (табл. , например, при извлечении ароматических углеводородов из катализата риформинга, содержащего 45% ароматических

углеводородов, и пироконденсата, ссоде жащего 85% ароматических углеводородов, взятых в соотношении 1:1,5, поперечное сечение экстрактора уменьшается в 2,2 раза, а колонн экстрактивной ректификации и регенерации - в 1,45 раза. Количество циркулирующего растворителя при этом уменьшается в 1,5 раза.

Таким образом, применение предлагаемого способа обеспечивает упрощение технологии процесса, выражающееся в уменьшении гДбаритов дорогостоящего экстрактора, поскольку в последнем перерабатывается меньшее количество сырья (т.е. менее концентрированное сырье а также снижении количества циркулирующего растворителя и его потерь в ;йроцессё7 При этом значительно снижаются также габариты колонн экстрактивной ректификации и регенерации растворителя.

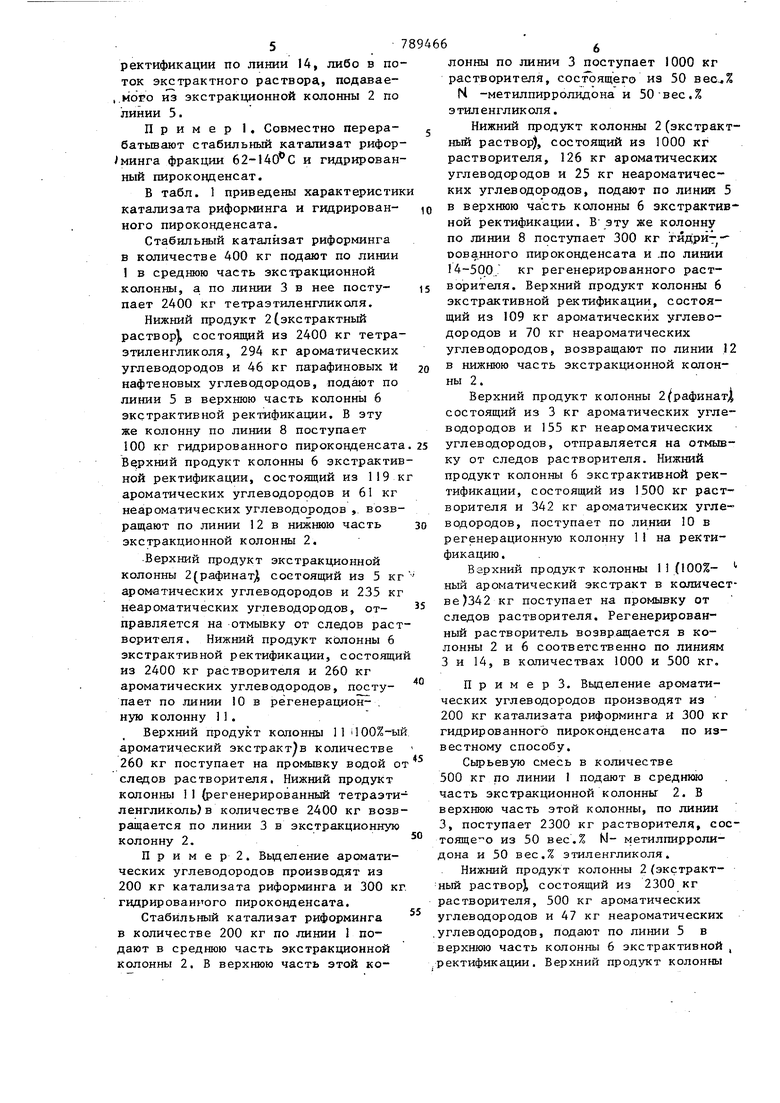

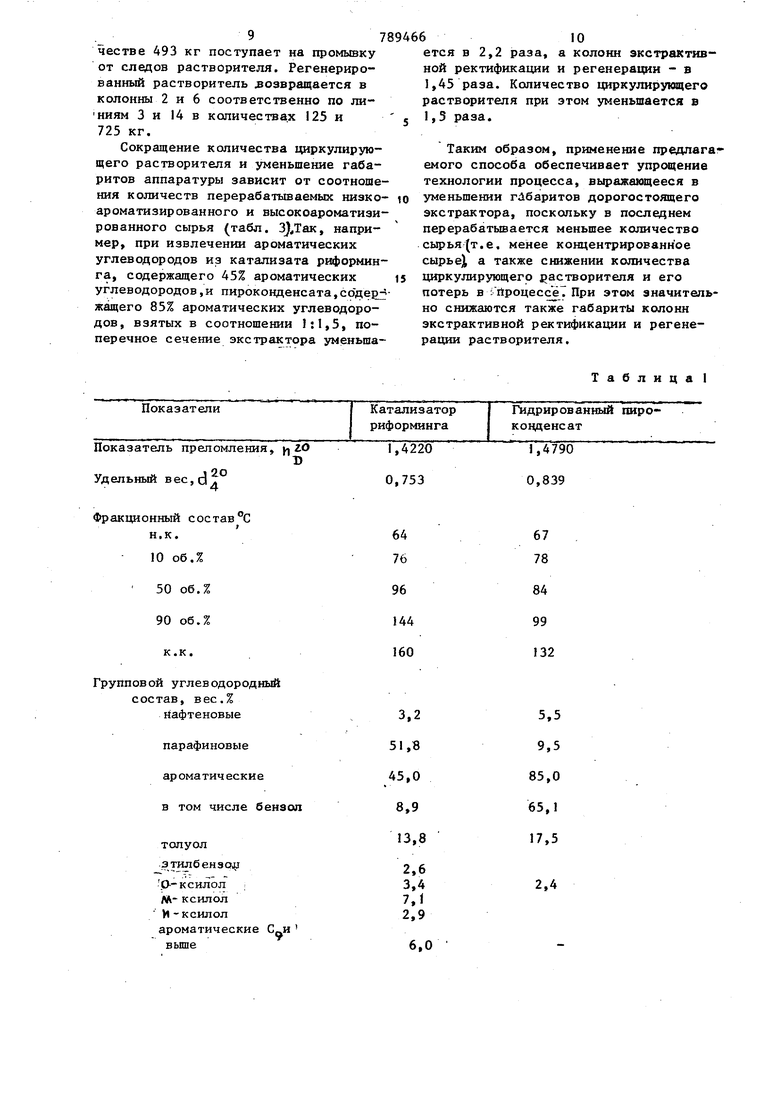

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| Способ выделения селективного растворителя, используемого в процессе экстракционного разделения ароматических и неароматических углеводородов | 1975 |

|

SU722888A1 |

| Способ выделения бензола из высокоароматизированного сырья | 1978 |

|

SU781195A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ | 1992 |

|

RU2067571C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1996 |

|

RU2127718C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU431151A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU717023A1 |

ракционный состав с н.к.

10 об.% 50 об.% 90 об.% к.к.

рупповой углеводородный состав, вес.% нафтеновые

парафиновые

ароматические

в том числе бензол

толуол зтилбензо,у

Р--ксилол ; АИ- ксилол VI -ксилол ароматические выше

67 78

84 99 132

5,5

9,5

85,0

65,1

17,5

2,4

6,0

Показатель преломления,

Экстракционная

колонна

Колонка экстракционной ректификации

Регенерационная колонна Формула изобретения 1, Способ вьщеления ароматических углеводородов иэ ароматизированной фракции путем жидкостной экстракции

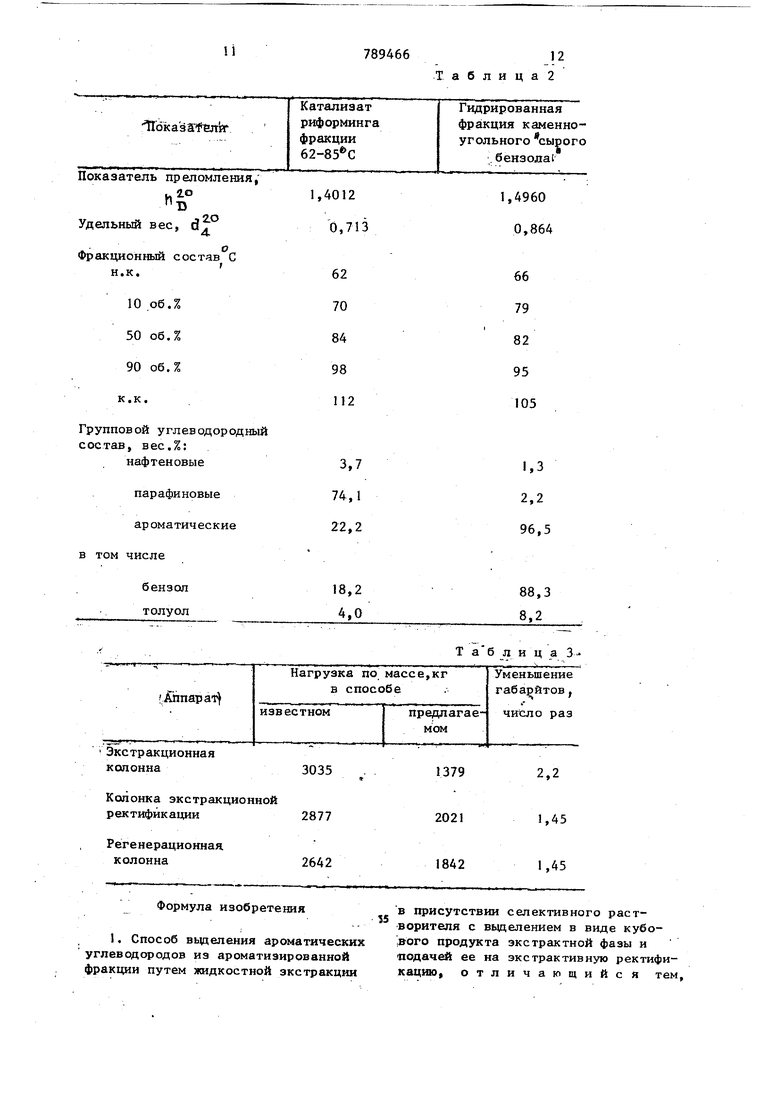

Т a б л и ц a 2

Т аб лиц а 32,2 ,45 1,45 в присутствии селективного растворителя с вьщелением в виде кубо.вого продукта экстрактной фазы и яодачей ее на экстрактивную ректификацию, отличающийся тем. что, с целью упрощения технологии процесса, в качестве исходной фракции используют низкоароматизированную фракцию, и выделенную из нее экстракт ную фазу в смеси с высокоароматизированной фракцией при весовом отноше.НИИ экстрактной фазы к высокоарома..тизированной фракции 0,4-220 подают на экстрактивную ректификацию. 2. Способ по п. I, отличающийся тем, что в качестве низко ароматизированной и высокоароматизи1

A«

n

// 614 рованной фракцт-и используют фракции, содержащие соответственно 10-75 вес.% и 65-99 вес.% ароматических углеводородов . Источники информац, принятые во внимание при экспертизе 1. Патент ФРГ № 1264272, кл. 23 в 1/05 опублик. 1972., 2.l)anutat и F , Manic wart .- European Ctiem-icat. News Jeorg e PCcmt Survev .(913 , .

Авторы

Даты

1980-12-23—Публикация

1978-02-20—Подача