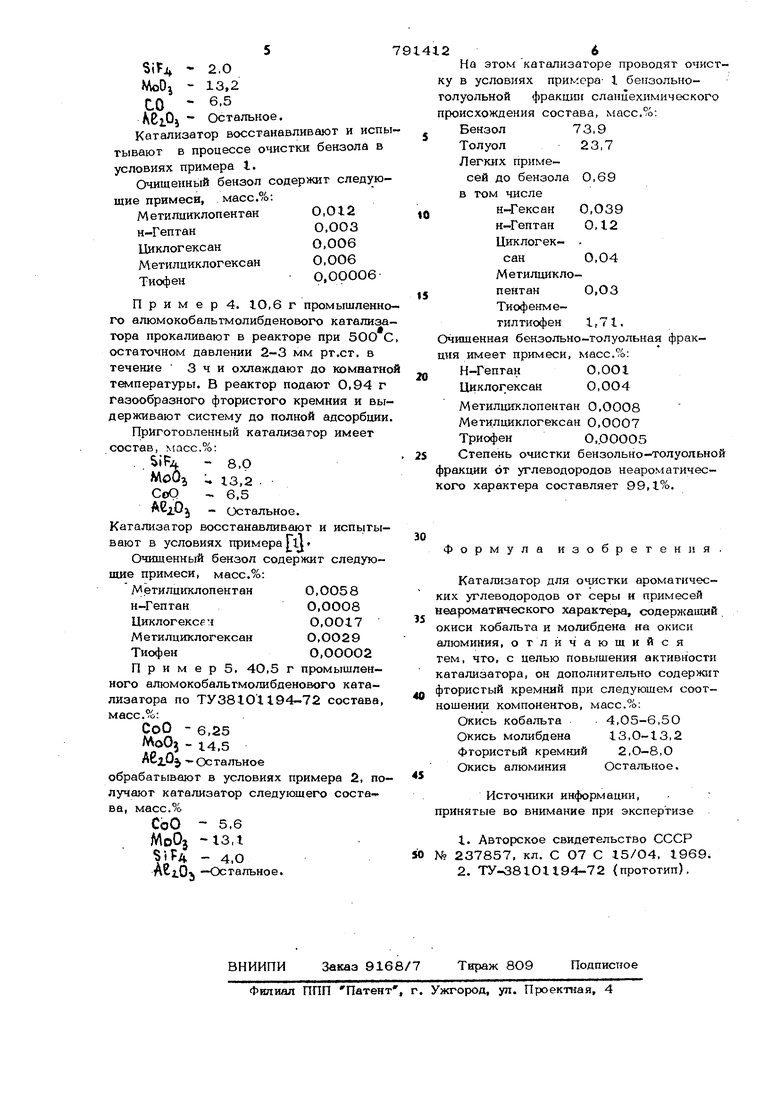

расходе газа 1000 об/об сырья в час составляет 99,5% Катализатор готовят следующим образом. Отмеренное количество промышленного А1-Со - Мо катализатора загружают в рактор, прокаливают при температуре 49О-51О°С и остаточном давлении 1-2 мм рт,ст, в течение 3 часов, охлаждают до комнатной темепературы, подают 3 реактор расчитанное количеств газообразного фтористого кремния и выдер живают систему до полной адсорбции S iFji на поверхности катализатора. Приготовленный катализатор восстанав ливают в токе сухого электролитического водорода при температуре 470-530с, давлении 3-15 аг в течене 4 ч и про водят очистку при давлении 5-15; ат, те пературе 470-530°С, объемной скорости подачи сырья О,5-О,3 час и расходе водорода 1ООО об/об сырья в час. . Примеры иллюстрируют изобретение. Пример. 10,6г промышленного алюмокобальтмолибденового катализатора по ТУ 38701194-72 состава, масс.%: СоО4,2 MoOj 13,8 Л22 0 Остальное прокаливают в реакторе при 5ОО С, оста точном давлении 2-3 мм рт.ст. в тече ние 3 ч, затем охлаждают до комнатной температуры и подают в реактор 0,708 газообразного SlFjif . Систему выдерживают до полной адсорбции SVF. . Катализатор восстанавливают при температуре SOOfC в токе водоро.да ( ЮОО л катали затора) давлении 10 кгс/см в течение 4 ч. Приготовленный катализатор имеет состав, . масс.%: СоО4,05 МоОз13,0 5LF,,6,05 .OiОстальное. Очистку сьфого бензола сланцехимического происхождения состава, масс.% Бензол98,76 Легкие примеси до бензола0,48 в том числа: н-Гептанн0,15 МетилциклопентанО,О5 и метилциклогексан0,07 Тиофен0,76 проводят при температуре 50О С, давле нии 10 кгс/см , объемной скорости подачи сырья I и расходе газа 1000 об/об сырья в час. Очищенный бензол содержит примеси, масс.%: Метилциклопентан0,006 н-Гептан0,О008 Циклогексан0,002 Метилциклогексан0,003 Тиофен0,ООО02 в то время как после очистки сырого бензола на промыщленном алюмокобальтомолибденовом катализаре (состав приведен выше), при тех же условиях, очишенный бензол содержит примеси, масс.%: Метилциклопентан0,003 н-Гептан0,00 4 ЦиклогексанО,012 Метилциклогексан0,001 Тиофен0,0001 . Степень очистки бензола (по гептану) составила на катализаторе-прототипе 97%, а на известном катализатора 99,5%, П р и м е р 2. 4О,5 г промышленного алюмокобальтмолибденового катализа тора загружают в реактор и прокаливают при температуре 500°С, остаточном давлении 2-3 мм рт.ст. в течение 3 ч. Охлаждают до комнатной температуры и подают 1,8 г газообразного фтористого кремния. Систему выдерживают до полной адсорбцииS i F. Катализатор восстанавливают и испытывают в условиях примера 1. Приготовленный катализатор имеет состав, масс.%: ,0 MoOj13,0 СоО6,25 f is-OiОстальное Очищенный бензол содержит следующие примеси, масс.%: Ме1ялциклопентан0,008 н-Гептан0,001 Циклогексан0,004 МетилциклогексанО,ООЗ ТиофенО.ООООб Пример 3. 2О,8 г промышленного алюмокобальтомолибденового катализатора загружаютв реактор и прокаливают при , остаточном давлении 2-Зммрт.ст. в течение 3ч. Охлаждают до .комнатной температуры, подают 43 г газообразного фтористого кремния и выдерживают до полной адсорбции . . Приготовленный в данных условиях катализатор имеет состав, масс.%: SiF4 - 2,0 AoOj - 13,2 CO - 6.5 - Остальное. Катализатор восстанавливают и испытывают в процессе очистки бензола в условиях примера I. Очищенный бензол содержит следующие примеси, масс.%: 0,012 М етилциклопентан 0,003 н-Гептан 0,006 Циклогексан О.ООб Метилциклогекс ан 0,ОООО6 Тиофен П р и М е р 4. 1О,6 г промышленного алюмокобальтмолибденового катализатора прокаливают в реакторе при , остаточном давлении 2-3 мм рт.ст. в течение 3 ч и охлаждают до комнатной температуры. В реактор подают 0,94 г Газообразного фтористого кремния и выдерживают систему до полной адсорбции. Приготовленный катализатор имеет состав, масс.%: . SiPxj. - 8,0 Mouj, :. 13,2 . CoQ - 6,5 iOj - Остальное. Катализатор восстанавливают и испытывают в условиях примера Гц t Очищенный бензол содержит следующие примеси, масс.9о: АЛ етилцшслопентан 0,0058 н-Гептан 0,0008 Циклогексе ч 0,0017 Метилдиклогексан 0,ОО29 Тиофен 0,ОО002 П р и М е р 5. 4О,5 г промышленного алюмокобальтмолибденового катализатора по ТУ38101194-72 состава, масс.%: СоО - 6,25 ОО, -14,5 ACi,0 -Остальное обрабатывают в условиях примера 2, получают катализатор следующего состава, масс.% СоО - 5,6 MoOj -13,1 - 4,0 AtiOj -Остальное. 791412 ку то пр Оч Ш 25 фр ко Ф ки не ок ал те ка фт но пр N9 6 На этом катализаторе проводят очиств условиях примера- I бензольноуольной фракции сланцехимического исхождения состава, масс.%: Бензол73,9 Толуол23,7 Легк1гх примесей до бензола 0,69 в том числе к-Гексан 0,039 н-Гептан 0,12 Циклогек- . сан0,04 Метилциклопентан0,ОЗ Тиофенметилтиофен 1,71. ищенная бензольно-толуольная фрак- имеет примеси, масс.%: Н-Гептан0,ОО1 Циклогексан0,ОО4 М етилциклопентан 0,ООО8 Метилциклогексан 0,О007 Триофен0,.ООО05 Степень очистки бензольно-толуольной кции от углеводородов неароматичесо характера составляет 99,1%. ормула изобретения. Катализатор для очистки ароматичесуглеводородов от серы и примесей роматического характера, содержащий си кобальта и молибдена на окис миния, отличающийся , что, с целью повышения активности ализатора, он дополнительно содержит ристый кремний при следующем соотении компонентов, масс.%: Окись кобальта4,05-6,50 Окись молибдена13,0-13,2 фтористый кремний 2,О-В,О Окись алюминияОстальное. Источники информации, : нятые во внимание при экспертизе 1.Авторское свидетельство СССР 37857, кл. С О7 С 15/О4, 1969. 2.ТУ-381О1194-72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения ароматических углеводородов с @ -с @ | 1978 |

|

SU936803A3 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ МОРДЕНИТНОГО КАТАЛИЗАТОРА, НАНЕСЕННОГО НА НЕОРГАНИЧЕСКИЕ ОКСИДЫ | 2009 |

|

RU2518086C2 |

| ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2391326C1 |

| Катализатор для гидроочистки нефтяного сырья | 1983 |

|

SU1162479A1 |

Авторы

Даты

1980-12-30—Публикация

1978-09-18—Подача