1

Изобретенное относится к литейному производству изделий из металла, а также стекла, керамики, плаг стмасс, а именно к способам заливки расплава в форму снизу при центробежном способе литья и устройству для его осуществления.

Известен способ забора расплава во вращающуюся форму снизу с пo 4oщью конусообразного металлосборника, по Q которому заборник погружают в расплав на определенную глубину и расплав при помощи центробежных сил поднимают по внутренним стенкам заборника в форму ГТ 3-15

Недостатками этого способа забора расплава являются потери металла за счет намораживания расплава на внешних и внутренних стенках конуса заборника. и попадание шлака в отливку,20 что снижает их качество.

Для заполнения формы по этому способу необходима высокая скорость вращения, металлозаборника, которая

возрастает с уменьшением угла раскрытия конуса.Это приводит на практике к

расслоению составлякйцих расплава по их удельному весу (ликвации).что резко снижает качество отливок. Явление лик.вации особенно проявляется при литье расплавов, в состав которых вхо дят компоненты с различным удельным весом, например, баббит, бронза, алю-, .миниевые сплавы.

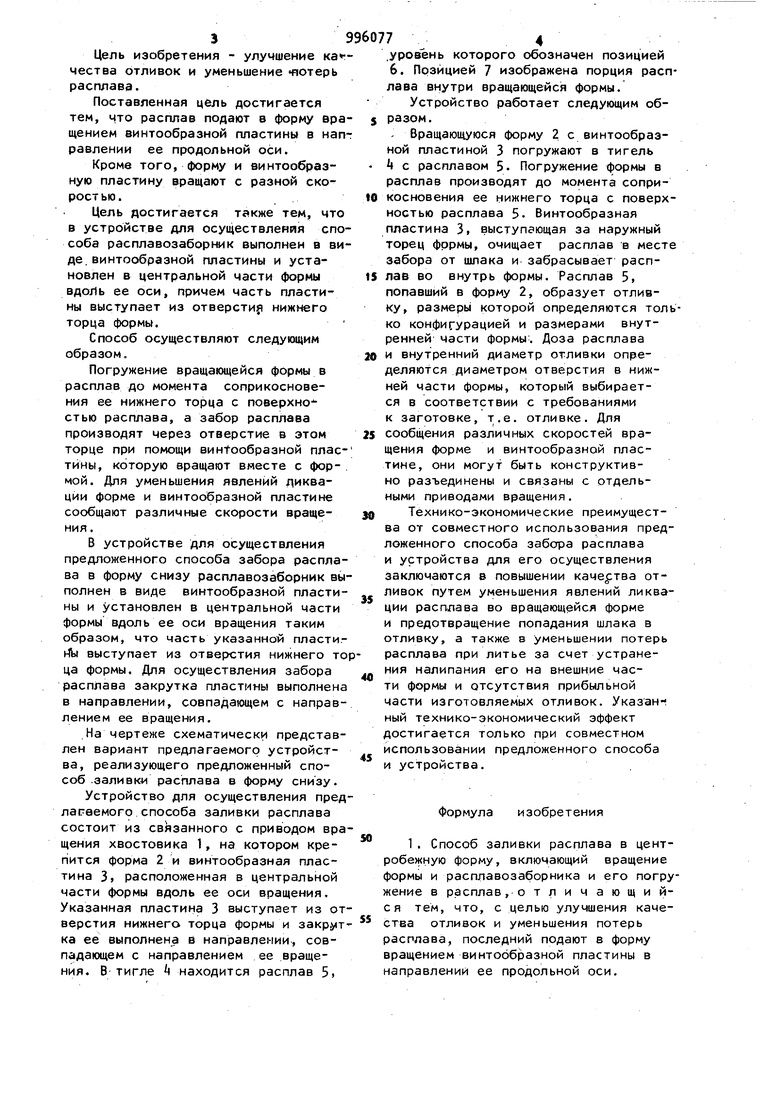

Известно устройство для забора расплава в форму снизу с помощью аабфника, образующего с формой кольцевую прибыль. В этих устройствах предварительно набранный мета/1л в карман или кольцевую прибыль, путем погружения формы или металлозаборника в расплав, при помощи центробежных сил образует в форме отливку Cz.

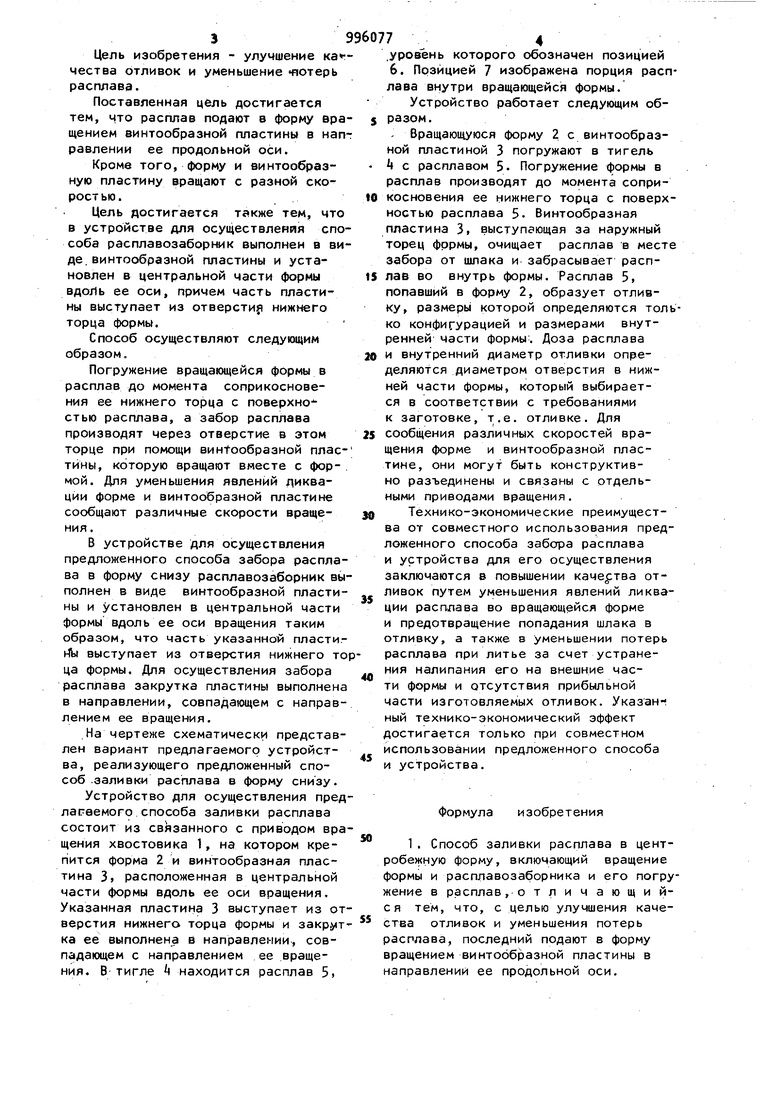

Недостатками этого устройства являются наличие сложной конструкции металлозаборника и его подверженность разрушению в процессе контакта с расплавом. Цель изобретения - улучшение ка« чества отливок и уменьшение «потерь расплава. Поставленная цель достигается тем, что расплав подают в форму вра щением винтообразной пластины в нап равлении ее продольной оси. Кроме того, форму и винтообразную пластину вращают с разной скоростью. Цель достигается также тем, что в устройстве для осуществления спо соба расплавозаборник выполнен в ви де, винтообразной пластины и установлен в центральной части формы вдоль ее оси, причем часть пластины выступает из отверсти нижнего торца формы. Способ осуществляют следующим образом. Погружение вращающейся формы в расплав до момента соприкосновения ее нижнего торца с поверхно стью расплава, а забор расплава производят через отверстие в этом торце при помощи винтообразной плас тины, которую вращают вместе с формой. Для уменьшения явлений ликвации форме и винтообразной пластине сообщают различные скорости вращения . В устройстве для осуществления предложенного способа забора распла ва в форму снизу расплавозаборник вы полнен в виде винтообразной пласти ны и установлен в центральной части формы вдоль ее оси вращения таким образом, что часть указанной пласти йЫ выступает из отверстия нижнего то ца формы. Для осуществления забора расплава закрутка пластины выполнен в направлении, совпадающем с направ лением ее вращения. .На чертеже схематически представлен вариант предлагаемого устройства, реализующего предложенный способ .ааливкм расплава в форму снизу. Устройство для осуществления пред лагаемого способа заливки расплава состоит из связанного с приводом вра щения хвостовика 1, на котором крепится форма 2 и винтообразная пластина 3f расположенная в центральной части формы вдоль ее оси вращения. Указанная пластина 3 выступает из от верстия нижнего торца формы и закрут ка ее выполнена в направлении, совпадающем с направлением ее вращения. В тигле находится расплав 5, ,уровень которого обозначен позицией 6. Позицией 7 изображена порция расплава внутри вращающейся формы. Устройство работает следующим образом. - Вращающуюся форму 2 с винтообразной пластиной 3 погружают в тигель k с расплавом 5. Погружение формы в расплав производят до момента соприкосновения ее нижнего торца с поверхностью расплава 5. Винтообразная пластина 3 выступающая за наружный торец формы, очищает расплав в месте забора от шлака и забрасывает расплав во внутрь формы. Расплав 5, попавший в форму 2, образует отливку, размерь) которой определяются только конфигурацией и размерами внутренней части формы:. Доза расплава и внутренний диаметр отливки определяются диаметром отверстия в нижней части формы, который выбирается в соответствии с требованиями к заготовке, т.е. отливке. Для сообщения различных скоростей вращения форме и винтообразной пластине, они могут быть конструктивно разъединены и связаны с отдельными приводами вращения. Технико-экономические преимущества от совместного использования предложенного способа забогра расплава и устройства для его осуществления заключаются в повышении качества отливок путем уменьшения явлений ликвации расплава во вращающейся форме и предотвращение попадания шлака в отливку, а также в уменьшении потерь расплава при литье за счет устранения налипания его на внешние части формы и отсутствия прибыльной части изготовляемых отливок. Указанный технико-экономический эффект достигается только при совместном использовании предложенного способа и устройства. Формула изобретения 1. Способ заливки расплава в центробежную форму, включающий вращение формы и расплавозаборника и его погружение в расплав, о тличающийся тем, что, с целью улучшения качества отливок и уменьшения потерь расплава, последний подают в форму вращением винтообразной пластины в направлении ее продольной оси. 2.Способ по п. 1, от л и ч а И; и с я ,тем, что форму и винтообразную пластину вращают с разной скоростью. 3.Устройство для осуществления icnoco6a iio пп. 1,и 2, включающее форму с отверстием в ее нижнем торце и срасплавозаборником и привод для их вертикального перемещения относительно емкости с расплавом, отличающее С-я тем, что расплавозаборник выполнен в виде винтоВ7 образной пластины и установлен в центральной части формэ вдоль ее оси, причем часть винтообразной пластины, выступает из отверстия нижнего |орца формы. Источники информации, принятые во внимание при экспертизе , 1. Авторское свидетельство СССР Iff 520181, кл. В 22 D 13/10, 197Л. 2. Авторское свидетельство СССР IN 535133, кл. В 22 D 13/о4, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи расплава в центробежную форму | 1980 |

|

SU996079A1 |

| Вертикальная машина для центробежного литья | 1978 |

|

SU1011332A1 |

| Устройство для заливки расплава в центробежную форму | 1980 |

|

SU1006053A2 |

| Вертикальная машина для центробежного литья | 1979 |

|

SU996078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Патрон для центробежных литейных машин | 1978 |

|

SU996080A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367540C2 |

Ч

X /

Авторы

Даты

1983-02-15—Публикация

1978-02-27—Подача