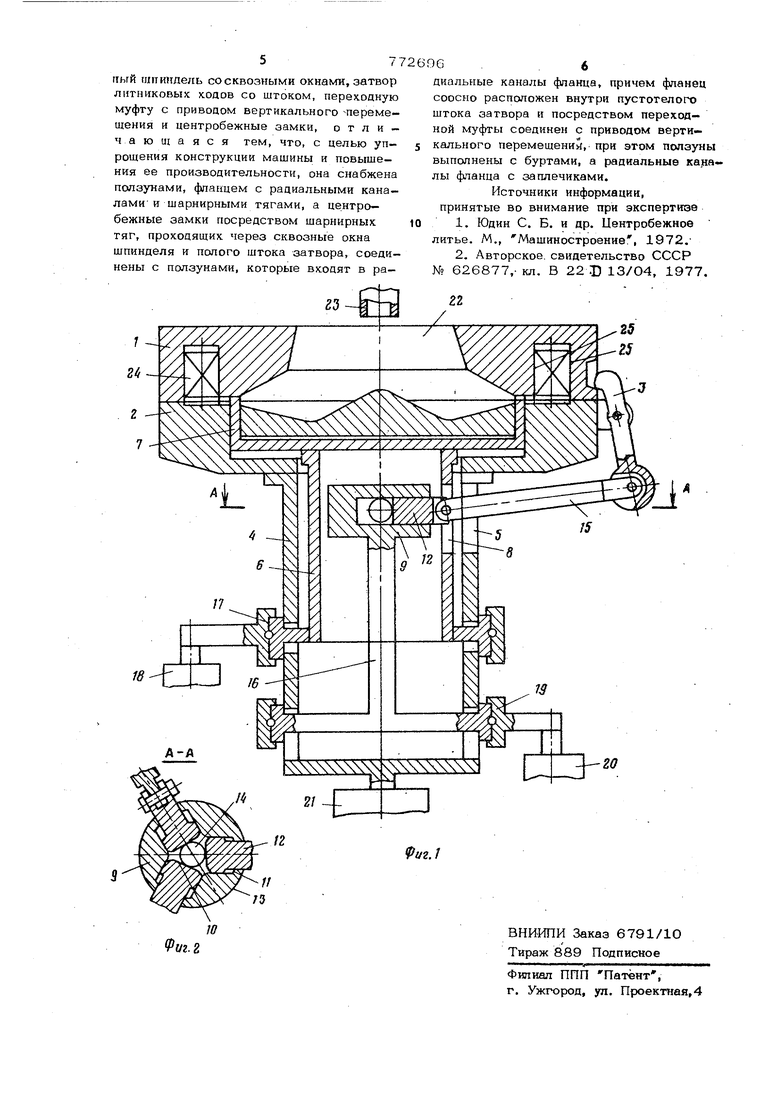

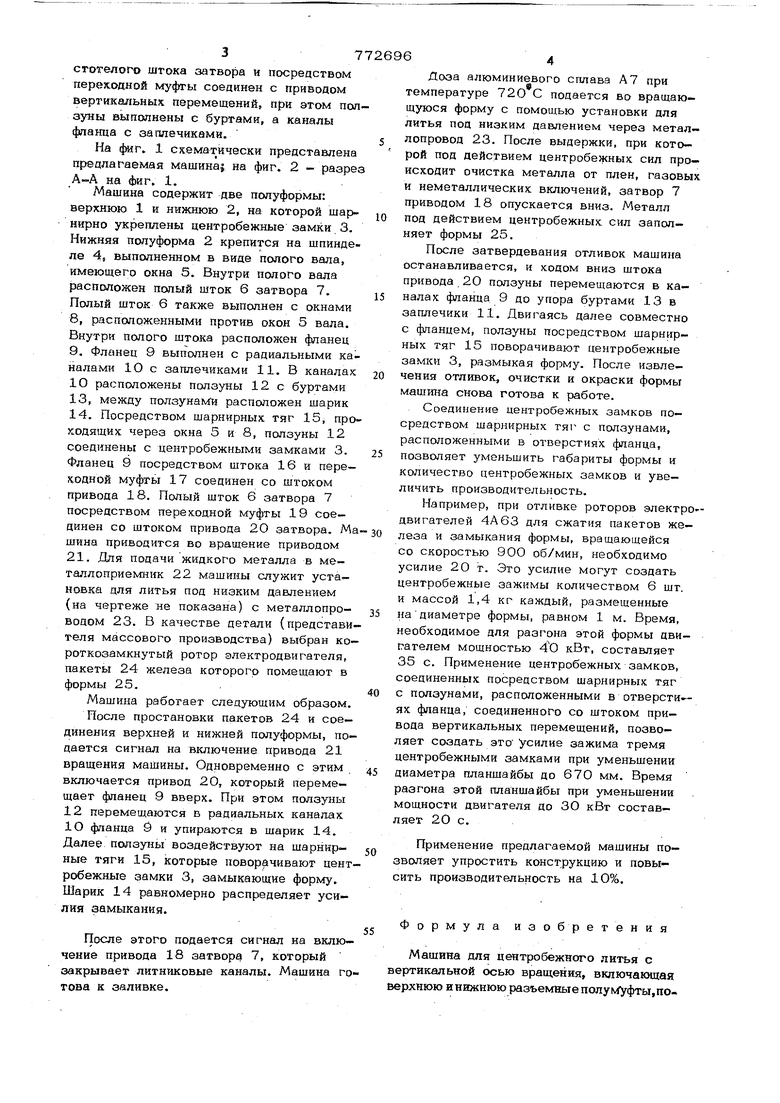

Изобретение относится к литейному производству, в частности к центробежному литью, и может быть использовано для изготовления отливок в условиях массового и крупносерийного производства. Известны машины для центробежного литья, в которых замыкание полуформ происходит при вращении машин центроб ными зажимами, расположенными по периферии формы l}. Однако центробежные замки малоэффективны при малых скоростях вращения Известна машина для центробежного литья с вертикальной осью вращения, в которой на пустотелом шпинделе выполнен шлицевой участок со сквозными окнами, через которые шлицевая втулка затвора литниковых ходов соединена с невращающимся рычагом привода затвор причем шток затвора литниковых ходов расположен внутри пустотелого шпинделя Окна позволяют передать движение от привода затвора посредством рычага и шлкцевой втулки на расположенный внутри пустотелого шпинцеля шгок затвора литниковых ходов. Замыкание формы происходит центробежными зажимами при вращении 2. Однако для создания больших усилий зажима необходимо увеличивать массу и количество центробежных зажимов и габариты формы, что усложняет конструкцию и увеличивает время разгона и останова формы, следовательно, снижает производительность машины. Цель изобретения - упрощение конструкции и повышение производительности машины. Поставленная цель достигается тем, что машина снабжена ползунами, фланцем с радиальными каналами и шарнирными тягами, а центробежные замки посредством шарнирных тяг, проходящих через сквозные окна шпинделя и полого штока затвора, соединены с ползунами, которые входят в радиальные каналы фланца, причем фланец соосно расположен внутпи пусготелого штока затвора и посреаством переходной муфты соединен с приводом вертикальных перемещений, при этом пол зуны выполнены с буртами, а каналы фланца с заплечиками. На фиг. 1 схематически представлена предлагаемая машина| на фиг. 2 - разрез А-А на фиг. 1. Машина содержит две полуформы: верхнюю 1 и нижнюю 2, на которой шарнирно укреплены центробежные замки, 3. Нижняя полуформа 2 крепится на шпинделе 4, выполненном в виде полого вала, имеющего окна 5. Внутри полого вала расположен полый шток 6 затвора 7. Полый шток 6 также выполнен с окнами 8,расположенными против окон 5 вала. Внутри полого штока расположен фланец 9.Фланец 9 выполнен с радиальными каналами 10 с заплечиками 11. В каналах 10 расположены ползуны 12 с буртами 13,между ползунами расположен шарик 14.Посредством шарнирных тяг 15, про ходящих через окна 5 и 8, ползуны 12 соединены с центробежными замками 3. Фланец 9 посредством штока 16 и переходной муфты 17 соединен со штоком привода 18. Полый шток 6 затвора 7 посредством переходной муфты 19 соединен со штоком привода 20 затвора. М шина приводится во вращение приводом 21. Для подачижидкого металла в металлоприемник 22 машины служит установка для литья под низким давлением (на чертеже не показана) с металлопроводом 23. В качестве детали (представи теля массового производства) выбран ко роткозамкнутый ротор электродвигателя, пакеты 24 железа которого помещают в формы 25. Машина работает следующим образом. После простановки пакетов 24 и соединения верхней и нижней полуформы, по дается сигнал на включение привода 21 вращения машины. Одновременно с этим включается привод 2О, который перемещает фланец 9 вверх. При этом ползуны 12 перемещаются в радиальных каналах 1О фланца б и упираются в шарик 14. Далее ползуны воздействуют на шарнирные тяги 15, которые поворачивают цент робежные замки 3, замыкающие форму. Шарик 14 равномерно распределяет усилия замыкания. После этого подается сигнал на вклю чение привода 18 затвора 7, который закрывает литниковые каналы. Машина г това к заливке. Доза алюминиевого сплава А7 при температуре 72О С подается во вращающуюся форму с помощью установки для литья под низким давлением через метал- лопровод 23. После выдержки, при которой под действием центробежных сил происходит очистка металла от плен, газовых и неметаллических включений, затвор 7 приводом 18 опускается вниз. Металл под действием центробежных сил заполняет формы 25. После затвердевания отливок машина останавливается, и ходом вниз штока привода 20 ползуны перемещаются в каналах фланца 9 до упора буртами 13 в заплечики 11. Двигаясь далее совместно с фланцем, ползуны посредством шарнирных тяг 15 поворачивают центробежные замки 3, размыкая форму. После извлечения отливок, очистки и окраски формы машина снова готова к работе. Соединение центробежных замков посредством шарнирных тяг с ползунами, расположенными в отверстиях фланца, позволяет уменьшить габариты формы и количество центробежных замков и увеличить производительность. Например, при отливке роторов электродвигателей 4А63 для сжатия пакетов железа и замыкания формы, вращающейся со скоростью 900 об/мин, необходимо усилие 20 т. Это усилие могут создать центробежные зажимы количеством 6 шт. и массой 1,4 кг каждый, размещенные надиаметре формы, равном 1 м. Время, необходимое для разгона этой формы двигателем мощностью 4Ъ кВт, составляет 35 с. Применение центробежных; замков, соединенных посредством шарнирных тяг с ползунами, расположенными в отверстиях фланца, соединенного со штоком привода вертикальных перемещений, позволяет создать ЭТОусилие зажима тремя центробежными замками при уменьшении диаметра планшайбы до 670 мм. Время разгона этой планшайбы при уменьшении мощности двигателя до ЗО кВт составляет 2О с. Применение предлагаемой машины позволяет упростить конструкцию и повысить производительность на 10%. Формула изобретения Машина для центробежного литья с ертикальной осью вращения, включающая ерхнюю и нижнюю разъемные полук фты.по..

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина с вертикальнойОСью ВРАщЕНия | 1979 |

|

SU850289A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1995 |

|

RU2100140C1 |

| Машина для центробежного литья с вертикальной осью вращения | 1977 |

|

SU626877A1 |

| Машина для центробежного литья | 1977 |

|

SU707684A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1976 |

|

SU582892A1 |

| Центробежная машина для литья с вер-ТиКАльНОй ОСью ВРАщЕНия | 1979 |

|

SU821045A1 |

| Центробежная машина с вертикальной осью вращения | 1987 |

|

SU1502181A1 |

| Центробежная машина с вертикальной осью вращения | 1983 |

|

SU1196122A1 |

| Центральная машина для литья с вертикальной осью вращения | 1980 |

|

SU942871A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1979 |

|

SU780952A1 |

Авторы

Даты

1980-10-23—Публикация

1979-03-23—Подача