Изобретение относится к литейному производству, а именно к вертикальным машинам для центробежного литья.

Известны вертикальные центробежные машины для литья, представляющие собой многопозиционные карусельные 5 установки 11.

Недостатками указанной машины являются конструктивная сложность схемы машины, требующая применения индивиду гшьных подъемных штанг для каж- 10 дои формы, сложного механизма вращения форм, и несовершенство примененного в машине способа заполнения формл сверху, что затрудняет дозировку расплава, приводит к потерям металла 5 и требует наличия устройств для удаленля остатков металла с поверхности форм.

Известны многопозиционные вертикальные машины для центробежного литья, .,. содержащие поворотныйстол / с установленными на нем несколькими шпинделями и закрепленными на них формами, и тигель с расплавом С2 3.

Недостатками данной машины являет- ся отсутствие возможности автоматизации процесса получения отливок, которая выражается в наличии ручных операций погружения и поднятия шпинделя с. формой, смены позиций стола и выгрузки отливок. Кроме того, в указан-30 ном устройстве в процессе заливки форма погружается в расплав целиком, что приводит к ее разрушеннию, нали панию расплава на внешние стенки формы ир как следствие, к его непро- 35 изводительным потерям.

Цель изобретения - повышение производительности труда, уменьшение потерь металла и улучшение качества отливок.40

Поставленная цель достигается тем, что вертикальная машина для центробежного литья снабжена механизмом раскрытая формы, емкостью с охлаждающей средой с приводами их вертикального дс перемещения,выталкивателем отливок с приводом горизонтального перемещения J механизмом ориентации форм относительно выталкивателяу.установленными на раме по траектории движения осей вращения шпинделей, которые снабжены устройствами контроля погружения форм в расплав, причем тигель снабжен приводом вертикального перемещения.

Привод шпинделей выполнен в виде клиноременной передачи и, снабжен 55 двумя обводными шкивами, один из которых приводной и расположен у выталкивателя отливок, а другой размещен у механизма ориентации форм, и натяжным устройством, расположенным между 60 обводными шкивами.

Механизм ориентации форм выполнен в .виде Г-образной пластины, установленной на приводном шкиве шпинделя, .и неподвижной рамки с двумя подпру- 5

жиненныьда роликами и кронштейна с до полнительным роликом, причем подпружиненные ролики размещены в горизонтальной плоскости и их общая ось перпендикулярна основанию Г-образной пластины, а дополнительный ролик на кронштейне установлен в плоскости движения верхней части указанной платины.

Устройство контроля погружения фомы в расплав выполнено в виде токр проводящего стержня, установленного на корпусе шпинделя параллельно его оси вращения, причем нижний конец этого стержня расположен на уровне нижнего торца формы и связан с приводом вертиКс1Льного перемещения тигля.

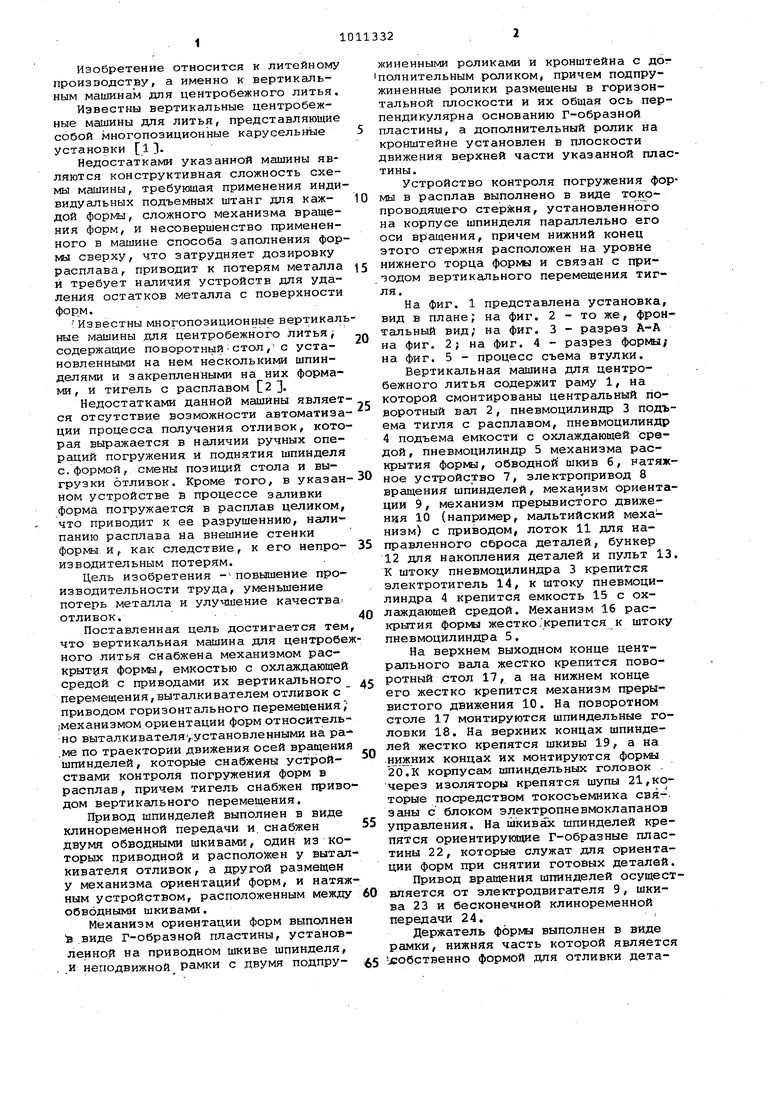

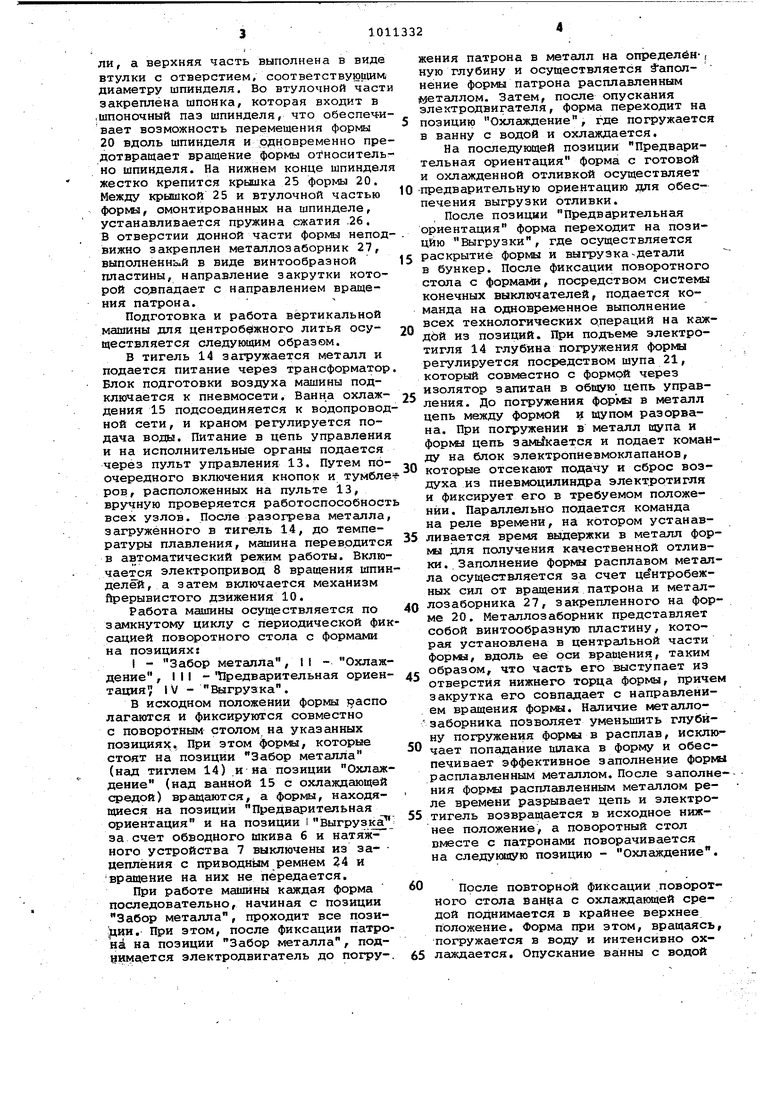

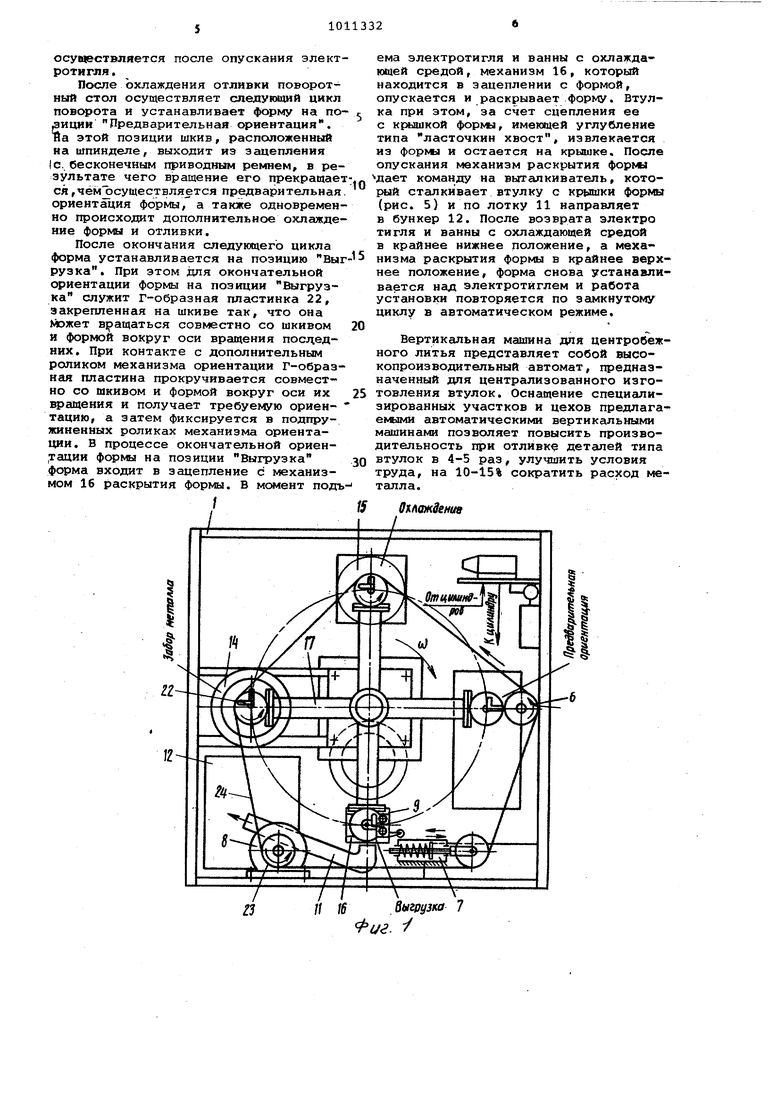

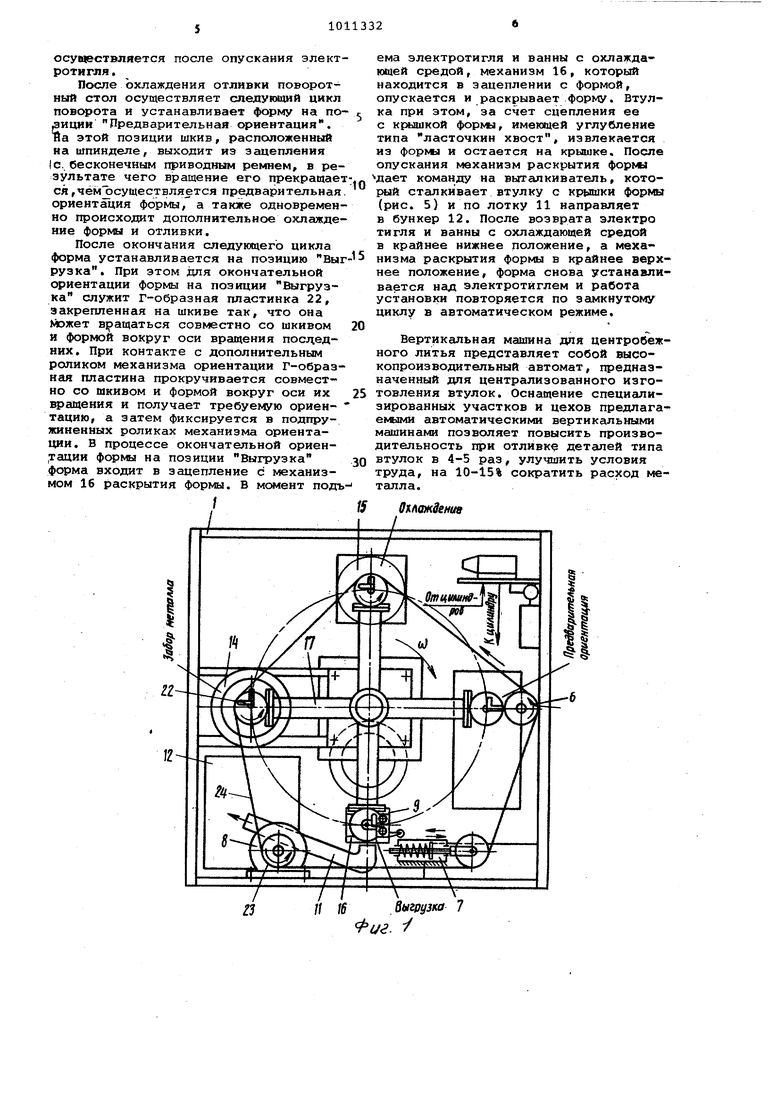

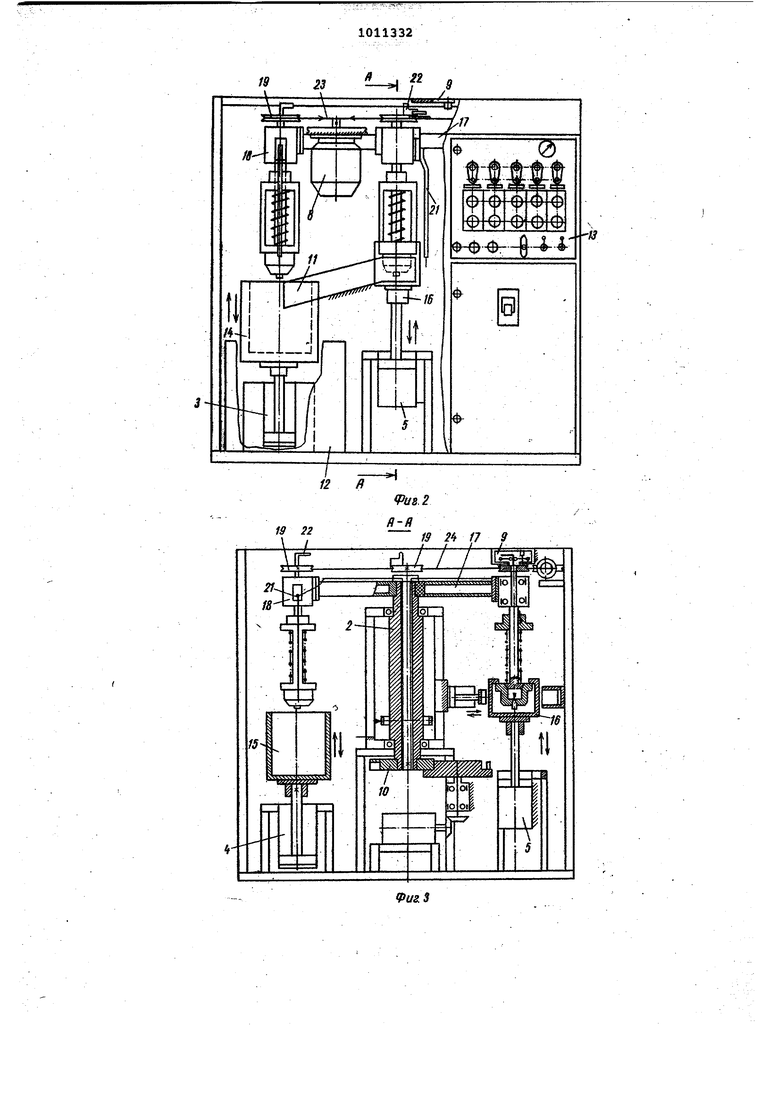

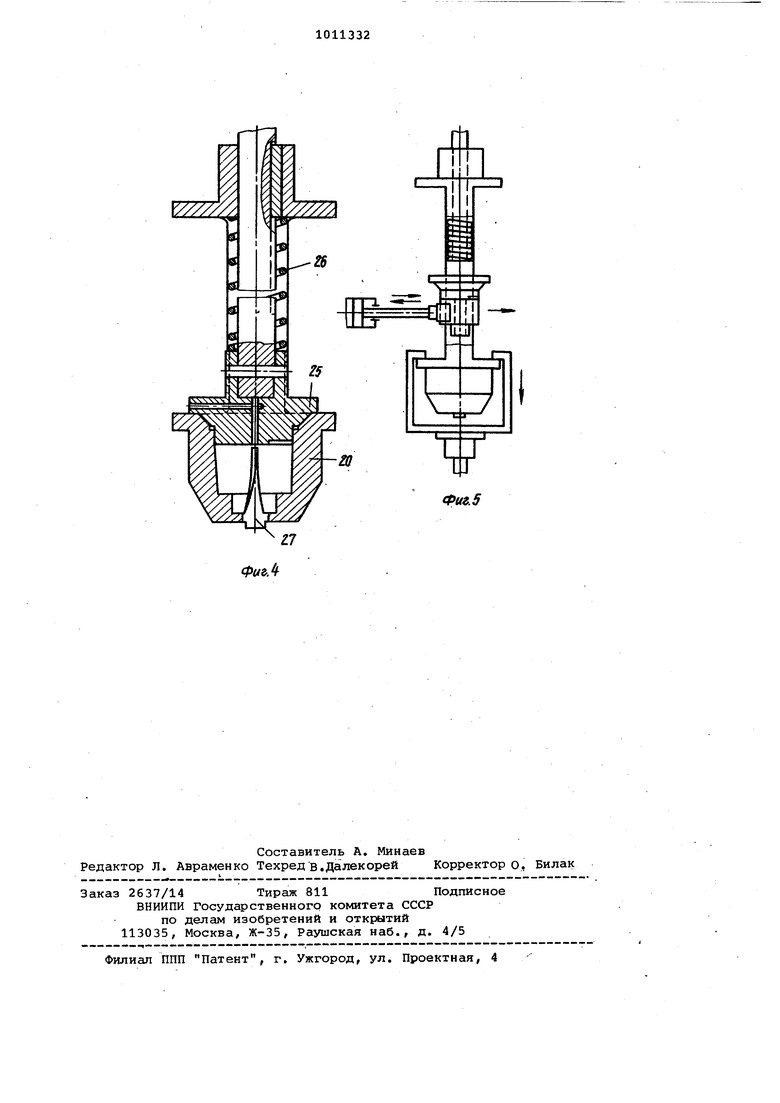

На фиг. 1 представлена установка, вид в плане; на фиг. 2 - то же, фронтальный вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез форьи/ на фиг. 5 - процесс съема втулки.

Вертикальная машина для центробежного литья содержит раму 1, на которой смонтированы центральный поворотный вал 2, пневмоцилиндр 3 подъема тигля с расплавом, пневмоцилиндр 4 подъема емкости с охлаждающей средой , пневмоцилиндр 5 механизма раскрытия фор1-ы, обводной шкив б, натяжное устройство 7, электропривод 8 вращения шпинделей, механ изм ориентации 9, механизм прерывист ого движения 10 (например, мальтийский механизм) с приводом, лоток 11 для направленного сброса деталей, бункер 12 для накопления деталей и пульт 13 К штоку пневмоцилиндра 3 крепится электротигель 14, к штоку пневмоцилиндра 4 крепится емкость 15 с охлаждающей средой. Механизм 16 раскрытия жестко .крепится к штоку пневмоцилиндра 5.

На верхнем выходном конце центрального вала жестко крепится поворотный стол 17, а на нижнем конце его жестко крепится механизм прерывистого движения 10. На поворотном столе 17 монтируются шпиндельные головки 18. На верхних концах шпинделей жестко крепятся шкивы 19, а на нижних концах их монтируются форки 20.К корпусам шпиндельных головок . через изоляторы крепятся шупы 21,ксэторые посредством токосъемника свяэаны с блоком электропневмоклапанов управления. На хйкивах шпинделей крепятся ориентирующие Г-образные пластины 22, которые служат для ориентации форм при снятии готовых деталей.

Привод вращения шпинделей осуществляется от электродвигателя 9, шкива 23 и бесконечной клиноременной передачи 24.

Держатель форлы выполнен в виде рамки, нижняя часть которой является собственно формой для отливки детали, а верхняя часть выполнена в виде втулки с отверстием, соответствуюишм диаметру шпинделя. Во втулочной част закреплена шпонка, которая входит в (ШПОНОЧНЫЙ паз шпинделя, что обеспеч-и вает возможность перемещения формы 20 вдоль шпинделя и одновременно пре дотвращает вращение формы относитель но шпинделя. На нижнем конце шпиндел жестко крепится крьшка 25 формы 20. Между крышкой 25 и втулочной частью формы, смонтированных на шпинделе, устанавливается пружина сжатия .26. В отверстии донной части формы непод вижно закреплен металловаборник 27, выполненнсий в виде винтообразной пластины, направление закрутки которой совпадает с направлением вращения патрона. Подготовка и работа вертикальной машины для центробежного литья осуществляется следующим образом. В тигель 14 загружается металл и подается питание через трансформатор Блок подготовки воздуха машины подключается к пневмосети. Ванна охлаждения 15 подсоединяется к водопровод ной сети, и краном регулируется подача воды. Питание в цепь управления и на исполнительные органы подается через пульт управления 13. Путем поочередного включения кнопок и тумбле ров, расположенных на пульте 13, вручную проверяется работоспособност всех узлов. После разогрева металла загружённого в тигель 14, до температуры плавления, машина переводится в автоматический режим работы. Включает ся электропривод 8 вращения шпин делей, а затем включается механизм йрерывистого движения 10. Работа машины осуществляется по замкнутому циклу с периодической фик сацией поворотного стола с формами на позициях: I - Забор металла, 11 - Охлаждение ,111- ЧПредварительная ориентацияу IV - Выгрузка. В исходном положении формы i9acno лагаются и фиксируются совместно с поворотным столом на указанных позициях. При этом формы, которые стоят на позиции Забор металла (над тиглем 14) и на позиции Охлаждение (над ванной 15 с охлаждающей средой) вращаются, а формы, находящиеся на позиции Предварительная ориентация и на позиции I Выгрузка за счет обводного шкива 6 и натяяс ного устройства 7 выключены из за- цеплёния с приводным ремнем 24 и вращение на них не передается. При работе машины кгикдая форма последовательно, начиная с позиции Забор металла, проходит все позидин. При этом, после фиксации патроHoi на позиции Забор металла, поднимается электродвигатель до погружения патрона в металл на определён- ( ную глубину и осуществляется 5аполнение формы патрона расплавленным металлом. Затем, после опускания электродвигателя, форма переходит на позицию Охлаждение, где погружается в ванну с водой и охлаждается. На последующей позиции Предварительная ориентация форма с готовой и охлажденной отливкой осуществляет предварительную ориентацию для обеспечения выгрузки отливки. После позиции Предварительная ориентация форма переходит на позицию Выгрузки, где осуществляется раскрытие формы и выгрузка детали в бункер. После фиксации поворотного стола с форма, посредством системы конечных выключателей, подается команда на одновременное выполнение всех технологических операций на каждбй из позиций. При подъеме электротигля 14 глубина погружения формы регулируется посредством шупа 21, который совместно с формой через изолятор запитан в общую цепь управления. До погружения формы в металл цепь между формой и щупом разорвана. При погружении в металл щупа и фор1«л цепь замь1кается и подает команду на блок электропневмоклапанов, которые отсекают подачу и сброс воздуха из пневкюцилиндра электротигля и фиксирует его в требуемом положении. Параллельно подается команда на реле времени, на котором устанавливается время выдержки в металл фор1Фа для получения качественной отливки. . Заполнение формы расплавом металла осуществляется за счет ц нтробежных сил от вращения патрона и металлозаборника 27, закрепленного на форме 20. Металлозаборник представляет собой винтообразную пластину, которая установлена в центральной части форккя, вдоль ее оси вращения, таким образом, что часть его выступает иэ отверстия нижнего торца формы, причем закрутка его совпадает с направлением вращения формы. Наличие металлозаборника позволяет уменьшить глубину погружения формл в расплав, исключает попадание шлака в форму и обеспечивает эффективное заполнение формы расплавленным металлом. После заполне-ния расплавленным металлом реле времени разрывает цепь и электротигель возвращается в исходное нижнее положение, а поворотный стол вместе с патронами поворачивается на следующую позицию - Охлаждение. Прсле повторной фиксации .поворотного стола ванра с охлаждающей средой поднимается в крайнее верхнее положение. Форма при этом, вращаясь, погружается в воду и интенсивно охлаждается. Опускание с водой осуществляется после опускания элект ротигля . После охлаждения отливки поворотный стол осуществляет следукшшй цикл поворота и устанавливает форму на по ицин Предварительная ориентация. На этой позиции шкив, расположенный на шпинделе, выходит из зацепления I с. бесконечным приводным ремнем, в ре зультате чего вращение его прекращае ся,чёмЪсу1цествляется предварительная ориентация формы, а также одновремен но происходит дополнительное охлажде ние формы и отливки. После окончания следующего цикла форма устанавливается на позицию Вы рузка. При этом 1Р1Я окончательной ориентации формы на позиции Выгрузка служит Г-образная пластинка 22, закрепленная на шкиве так, что она кЪжет вращаться совместно со шкивом и формой вокруг оси вращения посдедних. При контакте с дополнительным роликом механизма ориентации Г-образ ная пластина прокручивается совместно со шкивом и формой вокруг оси их вращения и получает требуемую ориентацию, а затем фиксируется в подпружиненных роликах механизма ориентации. В процессе окончательной ориен.тащии на позиции Выгрузка форма входит в зацепление с механизмом 16 раскрытия формы. В мсилент под

/

/f J6Выгрузка 7

гз

ОклажЗенив

Фиг. / ема электротигля и ванны с охлаждающей средой, механизм 16, который находится в зацеплении с формой, опускается и раскрывает форму. Втулка при этом, за счет сцепления ее с крмшкой форкы, имеющей углубление типа ласточкин хвост, извлекается из формы и остается на крышке. После опускания механизм раскрытия формы дает команду на выталкиватель, который сталкивает втулку с крьпяки формы (рис. 5) и по лотку 11 направляет в бункер 12. После возврата электро тигля и ванны с охлаждающей средой в крайнее нижнее положение, а механизма раскрытия формы в крайнее верхнее положение, форма снова устанавливается над электротйглем и работа установки повторяется по замкнутому циклу в автоматическом режиме. Вертикальная машина для центробежного литья представляет собой высокопроизводительный автомат, предназначенный для централизованного изготовления втулок. Оснащение специализированных участков и цехов предлагаеивлми автоматическими вертикальными машинами позволяет повысить производительность при отливке деталей типа втулок в 4-5 раз, улучшить условия труда, на 10-15% сократить расход металла.

19 22

Риъ.2

а-й

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная машина для центробежного литья | 1979 |

|

SU996078A1 |

| Вертикальная машина для центробежного литья | 1980 |

|

SU1041206A2 |

| Способ заливки расплава в центробежную форму и устройство для его осуществления | 1978 |

|

SU996077A1 |

| Патрон для центробежных литейных машин | 1980 |

|

SU1049175A2 |

| Патрон для центробежных литейных машин | 1978 |

|

SU996080A1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| Устройство для подачи расплава в центробежную форму | 1980 |

|

SU996079A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| Устройство для заливки расплава в центробежную форму | 1980 |

|

SU1006053A2 |

1. ВЕРТИКАЛЬНАЯ МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ, включающая раму, поворотный стол .с приводом, вертикально установленные на нем шпиндели с приводом вращения и закреплен ными на них. формами и тигель с расплавом, отличающаяся тем, что, с целью повьшения производительности труда, уменьшения потерь металла и улучшения качества отливок, она снабжена механизмом раскрытия форм, емкостью с охлаждающей средой с приводами их вертикального перемещения, выталкивателем отливок с приводом горизонтального перемещения, механизмом ориентации форм относительно выталкивателя, установленны- . ми на раме по траектории движения осей вращения шпинделей, которые снабжены устройствами контроля погру ния Форм в расплав, причем тигел, снабжен приводом вертикального перемещения. 2.Машина по п. 1, отличающая с я тем, что привод шпинделей выполнен в виде клиноременной передачи и снабжен двумя обводными шкивами, один из которых приводной и р асположен у выталкивателя отливок, а другой размещен у механизма ориентации форм, и натяжным устройством, расположенным между обводными-шкивами. 3.Машина по п. 1, о т л и ч аю щ а я с я тем, что механизм ориентации форм выполнен в виде Г-образной пластины, установленной на приводном шкиве шпинделя, неподвижной рамки с двумя подпружиненными роликами и кронштейна с дополнительным роликом, причем подпружиненные ролики размещены в горизонтальной плос-, кости и их общая ось перпендикулярна основанию Г-образной пластины, а дополнительный ролик на кронштейне установлен в плоскости движения верхней части указанной пластины. 4.Машина по п. 1, отличающаяся тем, что устройство . контроля погружения формы в расплав ,выполнено в виде токопроводящего W стержня, установленного на корпусе 00 ю шпинделя параллельно его оси вращения, причем нижний конец этого стержня расположен на уровне нижнего торца формы и связан с приводом вертикального перемещения тигля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-15—Публикация

1978-02-27—Подача