1

Изобретение относится к области станкостроения и предназначено для .обработки наружных плоскостей, располояенкых на разных расстояниях от продольной оси детали.

Известны фрезерные станки, включающие основание и размещенные на направляющих фрезерные головки, в корпусах которых установлены па.раллельно расположенные пиноли со шпинделями tИ.

Недостатком указанных станков является нпзкая производительность при обработке наружгвлх плоскостей, расположенных на разных расстояниях от продольной оси детали. Объясняется это тем, что при переходе с обработки плоскостей одних размеров на обработку плоскостей других размеров i-ребуется много времени на перенастройку станка (установку вылета шпинделей головки на требуемый размер).

С целью повышения производительности описываемый станок снабжен связанными с фрезернь 5и головками, кинематически соединенны - - меядау собой барабанами, закрепленными на основании пальцег.1 и упорами и размещенными на корпусах головок упорами. На одном из ба{.кабанов вьтолнены

копирный паз и торцовые выступы для взаимодействия соответственно с пальцем и упорами на основании, а на втором барабане выполнены торцовые

5 выступы для взаимодействия с упорами на торце головки.

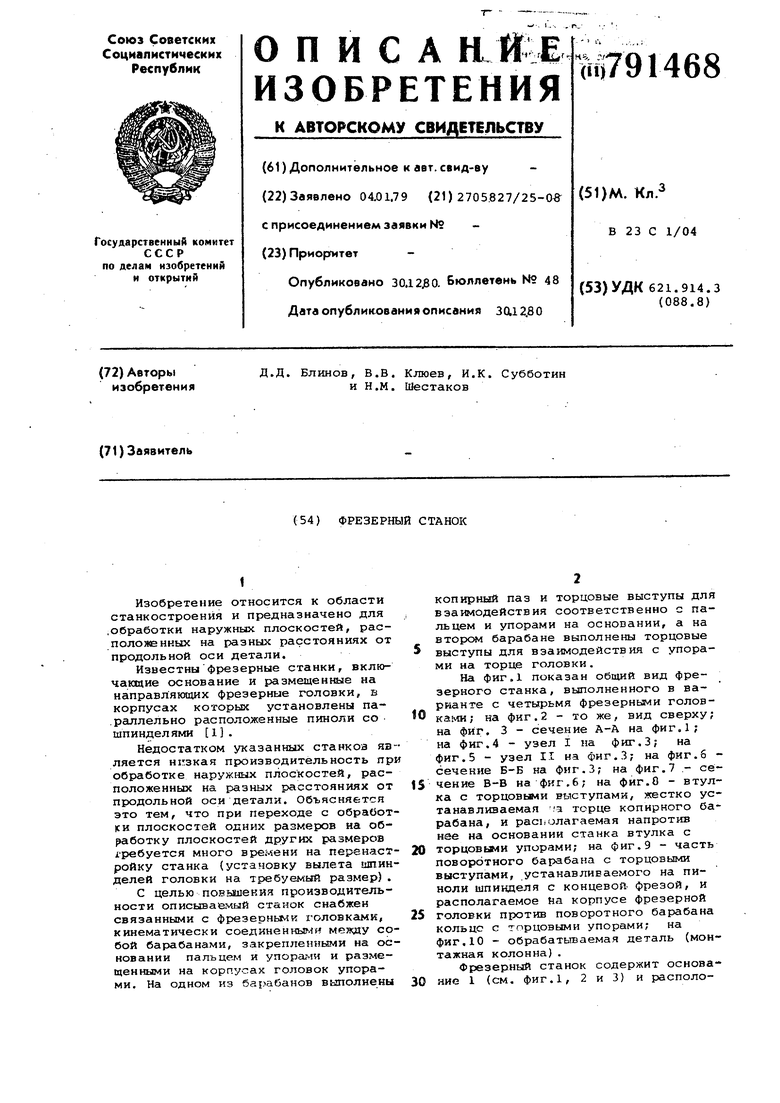

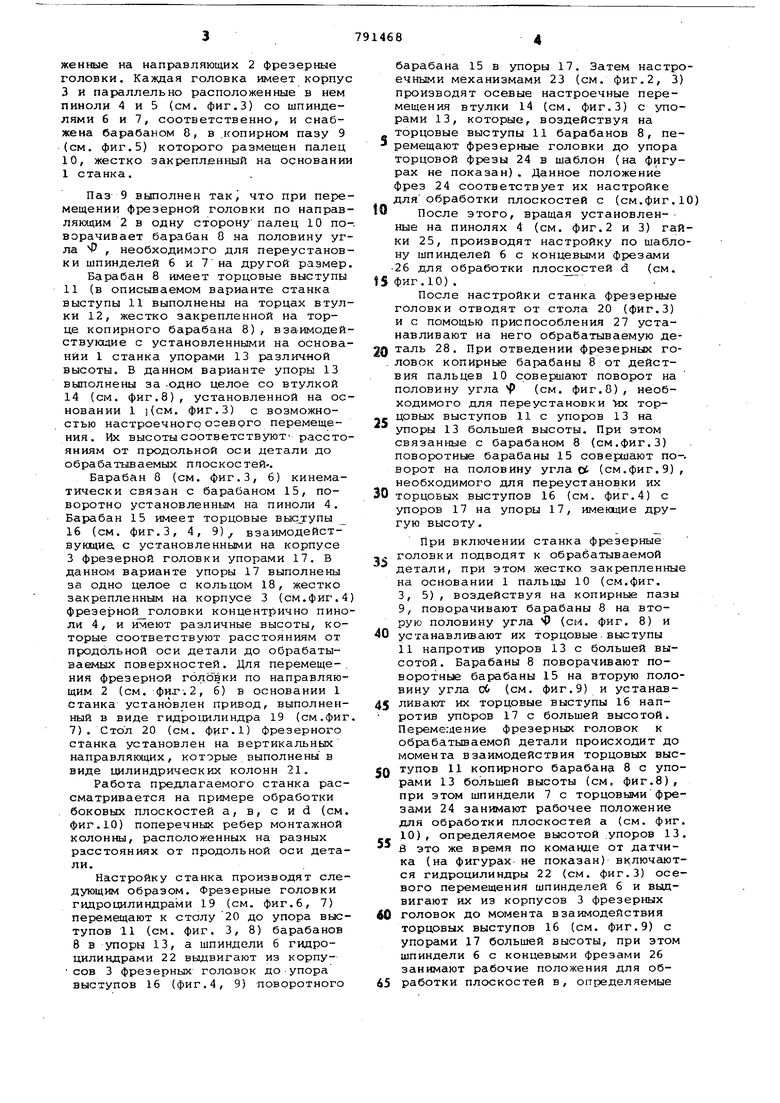

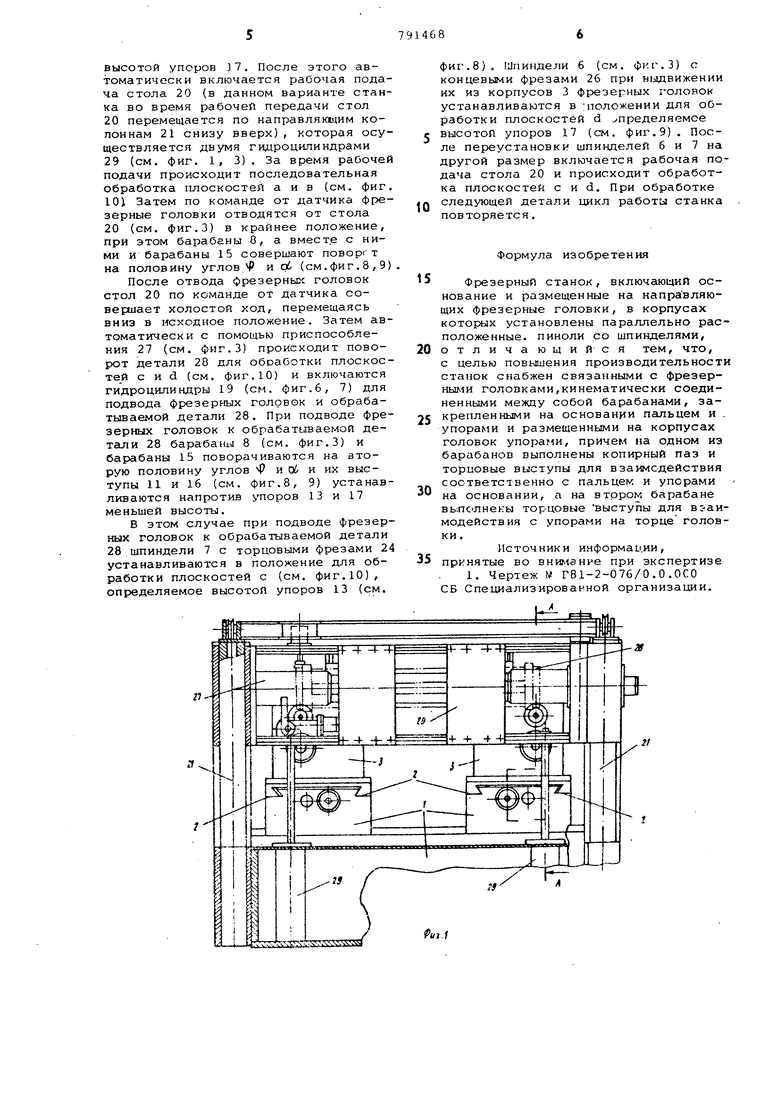

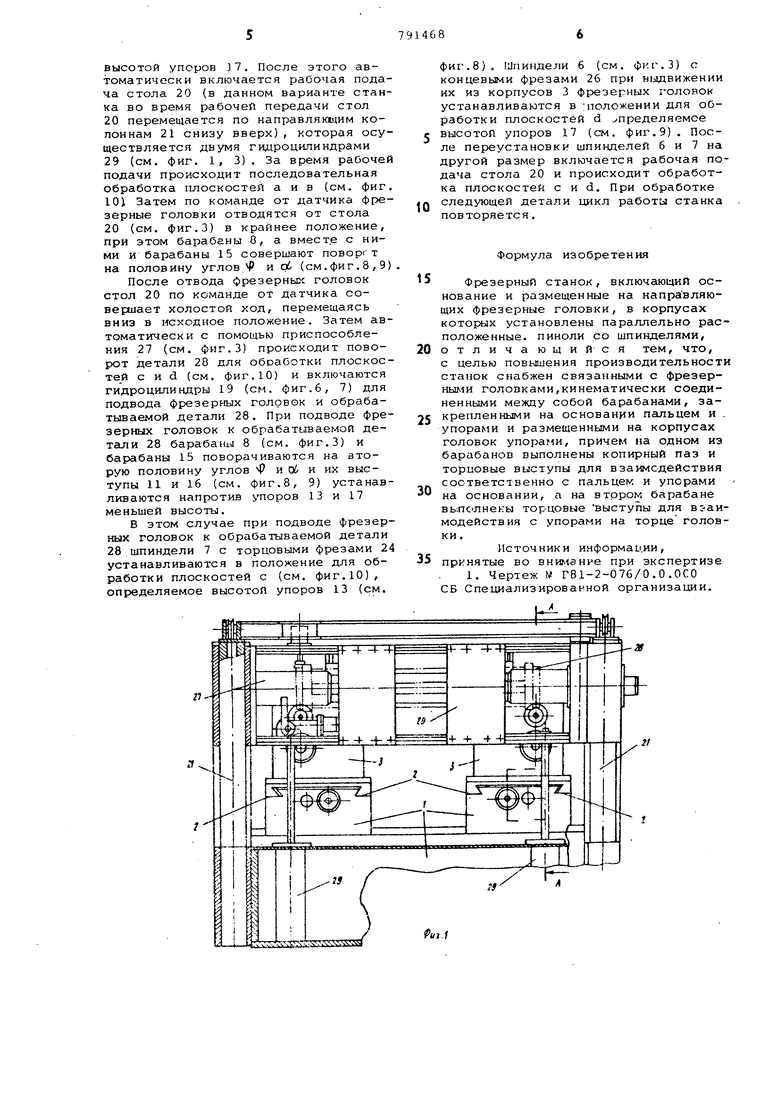

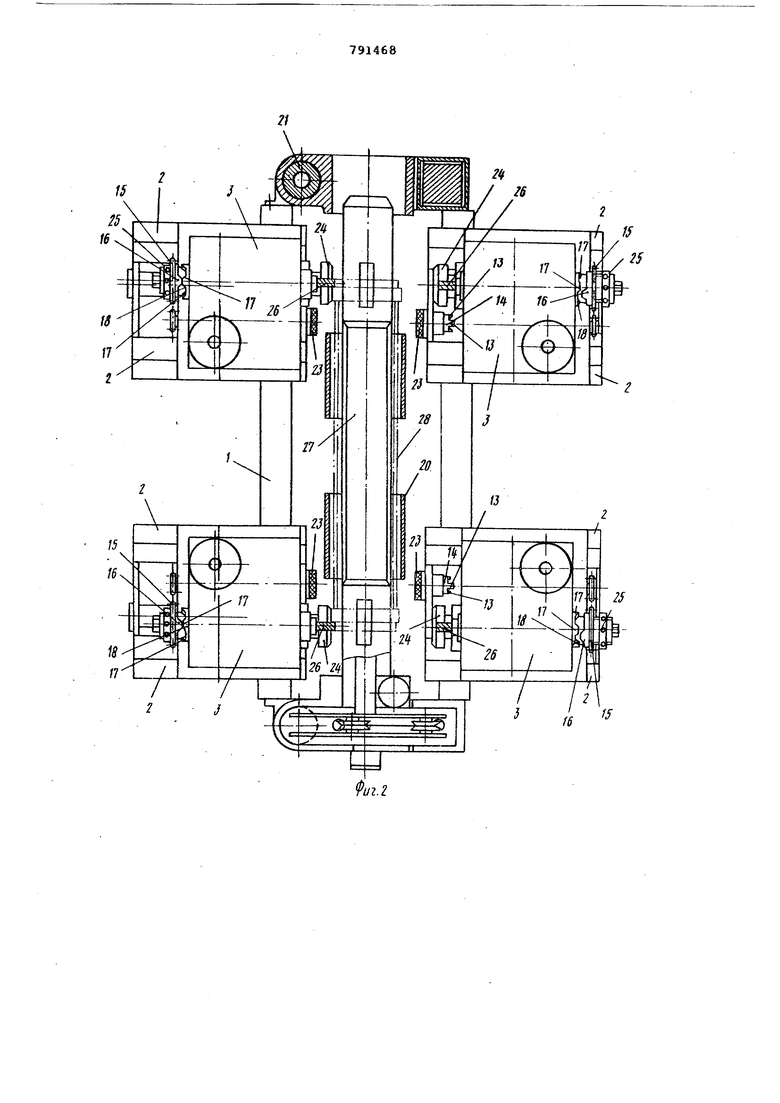

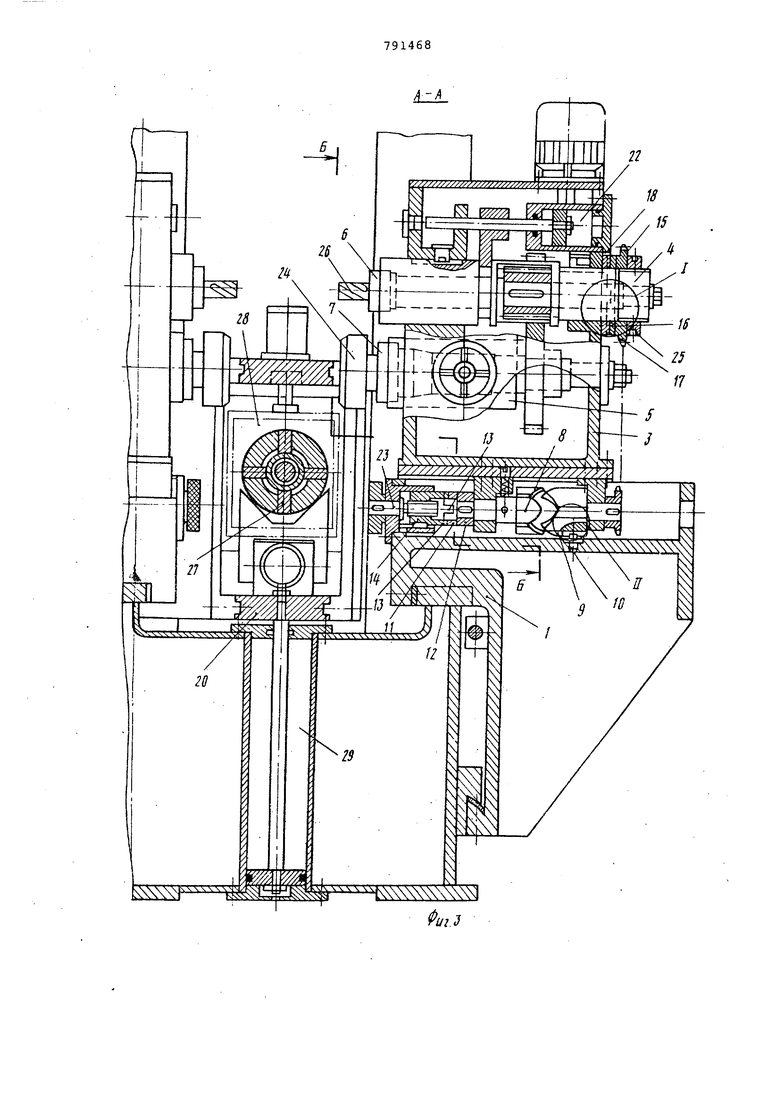

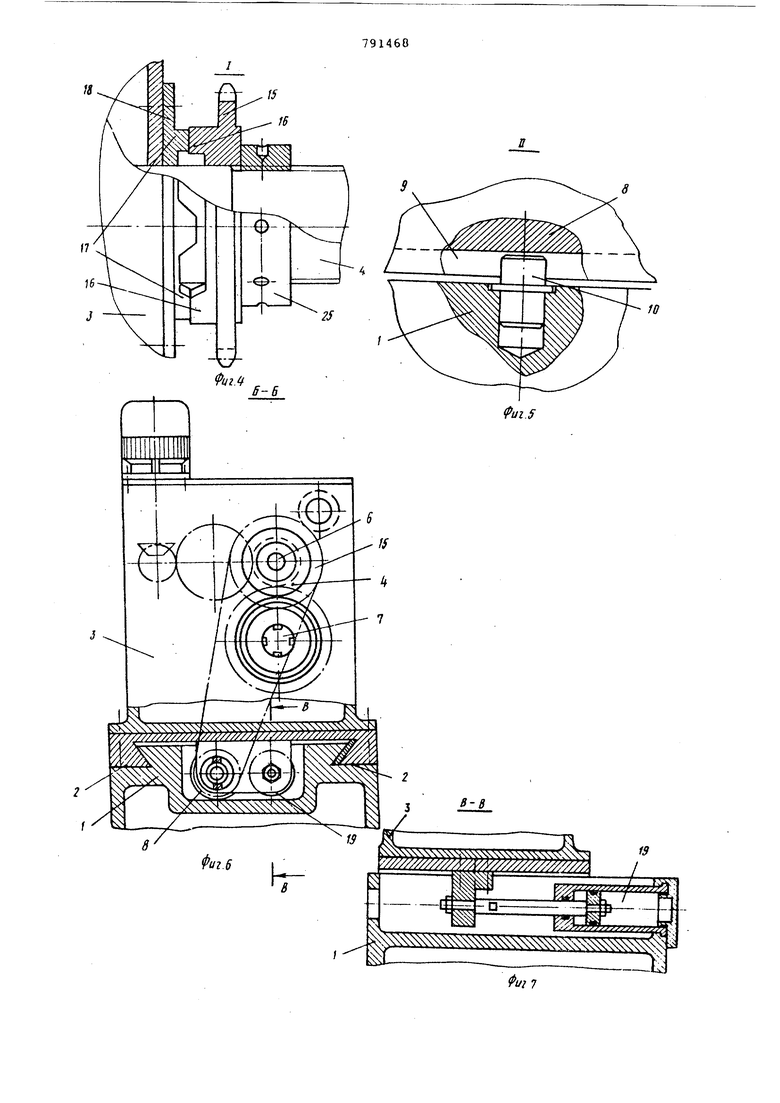

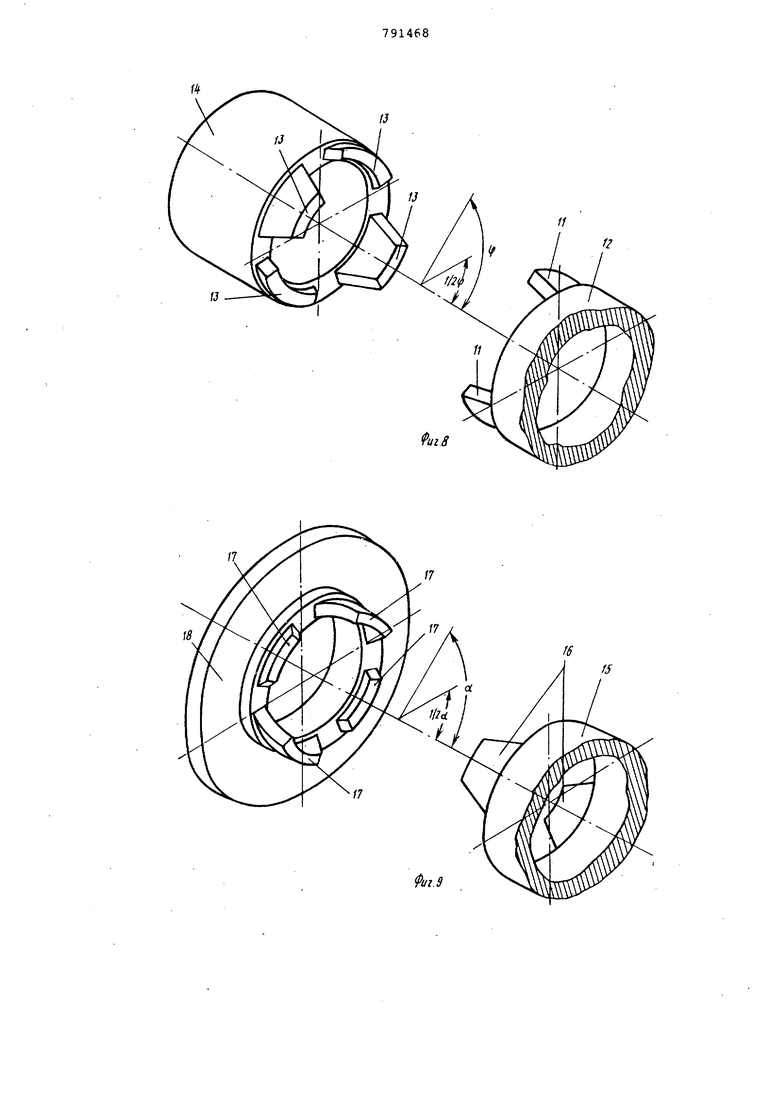

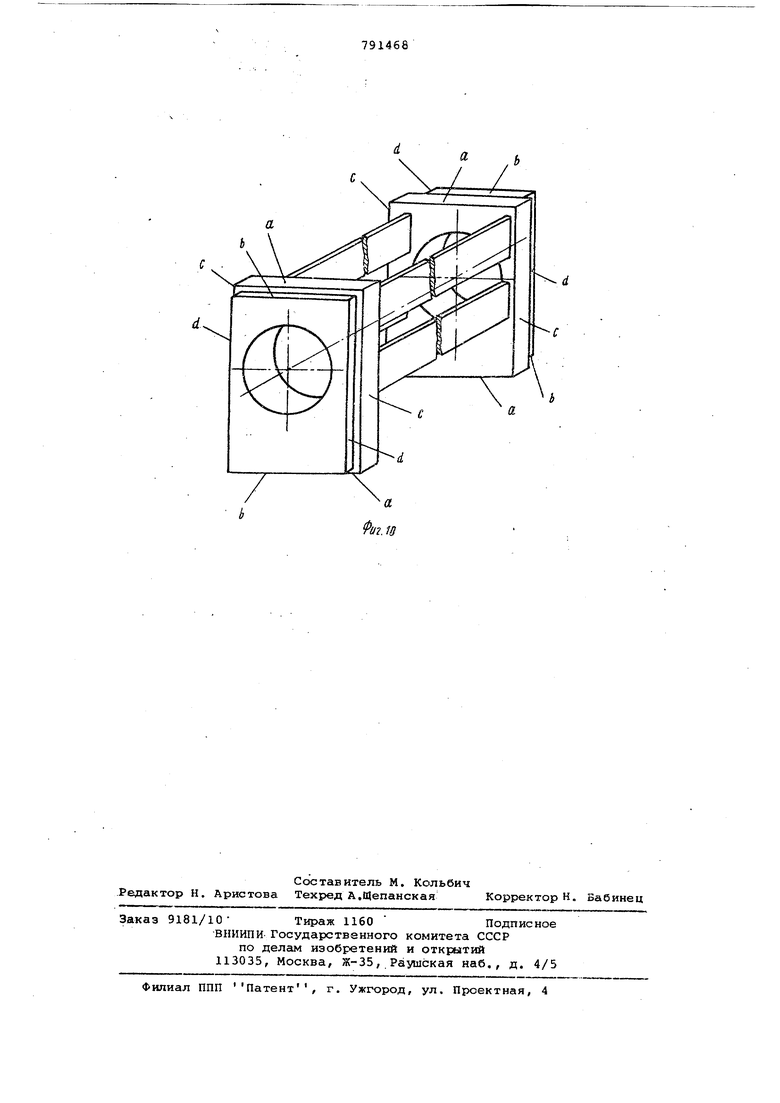

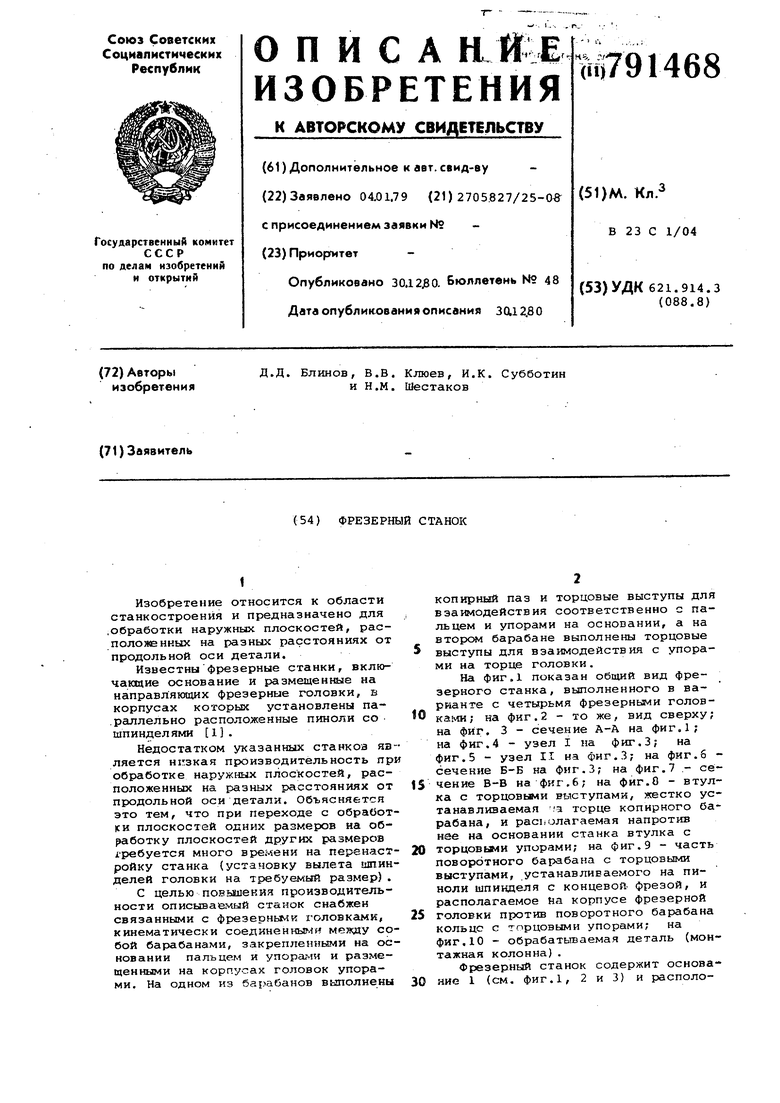

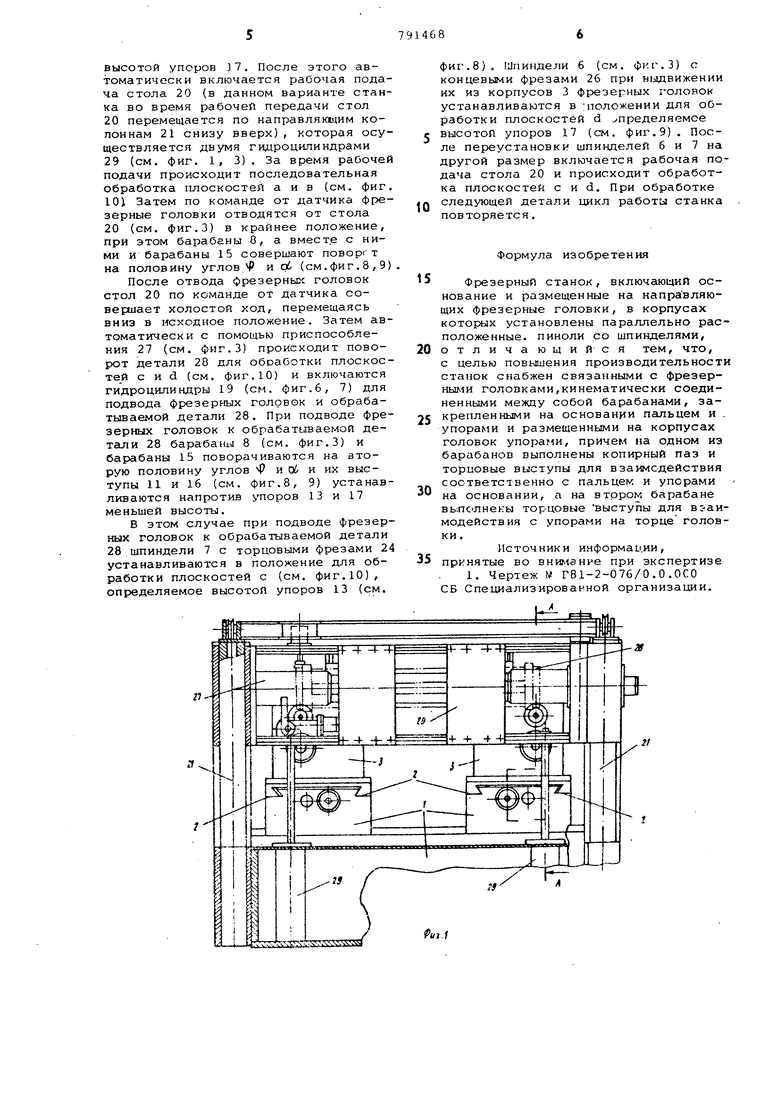

На фиг.1 показан общий вид фрезерного станка, выполненного в варианте с четырьмя фрезерными голов 0 ками; на фиг.2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг.1; на фиг.4 - узел I на фиг.З; на фиг.5 - узел II на фиг.З; на фиг.б сечение Б-Б на фиг.З; на фиг.7 .- се15 чение Б-В на фиг.6; на фиг.О - втулка с торцовьми выступами, жестко устанавливаемая -.3 торце копирного барабана, и располагаемая напротив HSe на основании станка втулка с

20 торцовыми упорами; на фиг.9 - часть поворотного барабана с торцовыми выступами, устанавливаемого на пиноли шпинделя с концевой- фрезой, и располагаемое йа корпусе фрезерной

25 головки протрш поворотного барабана кольцо с торцовыми упорами; на фиг.10 - обрабатьтаемая деталь (монтажная колонна).

Фрезерный станок содержит основа30 ние 1 (см. фиг.1, 2 и 3) и расположеиные на направляющих 2 фрезерные головки. Каждая головка имеет корпус 3 и параллельно расположенные в нем пиноли 4 и 5 (см. фиг.З) со шпинделями б и 7, соответственно, и снабжена барабаном 8, в .копирном пазу 9 (см. фиг.5) которюго размещен палец 10, жестко закрепленный на основании

Iстанка.

Паз 9 выполнен такj что при перемещении фрезерной головки по направляющим 2 в одну сторону палец 10 поворачивает барабан О на половину угла Ф , необходимого для переустановки шпинделей б и 7на другой размер

Барабан 8 имеет торцовые выступы

II(в описываемом варианте станка выступы 11 выполнены на торцах втулки 12, жестко закрепленной на торце копирного барабана 8), взаимодействующие с установленными на основании 1 станка упорами 13 различной высоты, В данном варианте упоры 13 выполнены за .одно целое со втулкой 14 (см. фиг.8), установленной на основании 1 ){см. фиг.З) с возможностью настроечного осевого перемещения. Их высоты соответствуют расстояниям от продольной оси детали до обрабатываемых ппоскостей-.

Барабан 8 {см. фиг.З, б) кинематически связан с барабаном 15, поворотно установленным на пиноли 4. Барабан 15 имеет торцовые выступы 16 (см. фиг.З, 4, 9) взаимодействующие, с установленными на корпусе 3 фрезерной головки упорами 17. В данном варианте упоры 17 выполнены за одно целое с кольцом 18, жестко закрепленным на корпусе 3 (см.фиг.4 фрезерной головки концентрично пинолй 4, и различные высоты, которые соответствуют расстояниям от продольной оси детали до обрабатываемых поверхностей. Для перемеще-. ния фрезерной головки по направляющим 2 (см. . 2, 6) в основании 1 станка установлен привод, выполненный в виде гидроцилиндра 19 (см.фиг 7). Стол 20 (см. фиг.1) фрезерного станка установлен на вертика.пьных направляющих, которые выполнены в виде цилиндрических колонн 21,

Работа предлагаемого станка рассматривается на примере обработки боковых плоскостей а, в, с ид (см. фиг.10) поперечных ребер монтажной колонны, расположенных на разных расстояниях от продольной оси детали.

Настройку станка производят следующим образом. Фрезерные головки гидроцилиндрами 19 (см. фиг.б, 7) перемещают к столу 20 до упора выступов 11 (см. фиг. 3, 8) барабанов 8 в упоры 13, а шпиндели б гидроцилиндрами 22 выдвигают из корпусов 3 фрезерных головок доупора выступов 16 (фиг.4, 9) поворотного

барабана 15 в упоры 17. Затем настроечными механизмами 23 (см. фиг.2, 3) производят осевые настроечные перемещения втулки 14 (см. фиг.З) с упорами 13, которые, воздействуя на торцовые выступы 11 барабанов 8, перемещают фрезерные головки до упора торцовой фрезы 24 в шаблон (на фигурах не показан). Данное положение фрез 24 соответствует их настройке для обработки плоскостей с (см.фиг.10)

После этого, вращая установленные на пинолях 4 (см. фиг.2 и 3) гайки 25, производят настройку по шаблону шпинделей б с концевыми фрезами 26 для обработки плос1 остей d (см.

5 фиг.10).

После настройки станка фрезерные головки отводят от стола 20 (фиг.З) и с помощью приспособления 27 устанавливают на него обрабатываемую деталь 28. При отведении фрезерных го. ловок копирные барабаны 8 от действия пальцев 10 совершают пово.рот на половину угла (см. фиг.8), необходимого для переустановки их торцовых выступов 11 с упоров 13 на упоры 13 большей высоты. При этом связанные с барабаном 8 (см.фиг.З) поворотные барабаны 15 совершают по-, ворот на половину угла ot (см.фиг. 9) , необходимого для переустановки их

0 торцовых выступов 16 (см. фиг.4) с упоров 17 на упоры 17, имеющие другую высоту.

При включении станка фрезерные

головки подводят к обрабатываемой детали, при этом жестко закрепленные на основании 1 пальцы 10 (см.фиг. 3, 5), воздействуя на копирные пазы 9, поворачивают барабаны 8 на вторую половину угла Ч) (см. фиг. 8) и

0 устанавливают их торцовые.выступы 11 напротив упоров 13 с большей высотой. Барабаны 8 поворачивают поворотнье барабаны 15 на вторую половину угла сС (см. фиг.9) и устанав5 ливают их торцовые выступы 16 напротив упСэров 17 с большей высотой. Перемегдение фрезерных головок к обрабатываемой детали происходит до момента взаимодействия торцовых высQ тупов 11 копирного барабана В с упорами 13 большей высоты (см, фиг.8), при этом шпиндели 7 с торцовьми фрезами 24 занимают рабочее положение для обработки плоскостей а (см. фиг. 10), определяемое высотой .упоров 13.

в это же время по команде от датчика (на фигурах не показан) вк.лючаются гидроцилиндры 22 (см. фиг.З) осевого перемещения шпинделей 6 и выдвигают их из корпусов 3 фрезерных

головок до момента взаимодействия торцовых выступов 16 (см. фиг.9) с упорами 17 большей высоты, при зтом шпиндели 6 с концевыми фрезами 26 занимают рабочие положения для обработки плоскостей в, определяемые

высотой упоров J7. После этого автоматически включается рабочая подача стола 20 (в данном варианте станка во время рабочей передачи стол 20 перемещается по направляющим колоннам 21 снизу вверх), которая осуществляется двумя гидроцилиндрами 29 (см. фиг, 1, 3). За время рабочей подачи происходит последовательная обработка плоскостей айв (см. фиг lOi Затем по команде от датчика фрезерные головки отводятся от стола 20 (см. фиг.З) в крайнее положение, при этом барабаны 8, а вместе с ними и барабаны 15 совершают поворгт на половину углов и об (см,фиг. 8 , 9)

После отвода фрезерных головок стол 20 по команде от датчика совершает холостой ход, перемещаясь вниз в исходное положение. Затем автоматически с помощью приспособления 27 (см. фиг.З) происходит поворот детали 28 для обработки плоскостей с и d (см. фиг.10) и включаются гидроцилиндры 19 (см. фиг.6, 7) для подвода фрезерных головок и обрабатываемой детали 28. При подводе фрезерных головок к обрабатываемой детали 28 барабаны 8 (см. фиг.З) и барабаны 15 поворачиваются на вторую половину углов Ф и Ot и их выступы 11 и 16 (см. фиг.8, 9) устанавливаются напротив упоров 13 и 17 меньшей высоты,

В этом случае при подводе фрезерных головок к обрабатываемой детали 28 шпиндели 7 с торцовыми фрезами 24 устанавливаются в положение для обработки плоскостей с (см, фиг.10), определяемое высотой упоров 13 (см.

фиг.8). Шпиндели 6 (см. фиг.З) с концевыми фрезами 26 при ыдцвижении их из корпусов 3 фрезерных головок устанавливаются в ;положении для обработки плоскостей d определяемое высотой упоров 17 (см. фиг.9). После переустановки шпинделей 6 и 7 на другой размер включается рабочая подача стола 20 и происходит обработка плоскостей с и d. При обработке следующей детали цикл работы станка

0 повторяется.

Формула изобретения

5

Фрезерный станок, включающий основание и размещенные на направляющих фрезерные головки, в корпусах которых установлены параллельно расположенные, пиноли со шпинделями,

0 отлича юцийся тем, что, с целью повышения производительности станок снабжен связанными с фрезерными головками,кинематически соединенными межцу собой барабанами, закрепленными на основании пальцем и .

5 упорами и размешенными на корпусах головок упорами, причем на одном из барабанов выполнены копирный паз и торцовые выступы для взаимодействия соответственно с пальцем и упорами

0 на основании, а на втором барабане вь;пслнекы торцовые выступы для взаимодействия с упорами на торце головки.

Источники информации,

5 принятые во внимание при экспертизе

1. Чертеж W Г81-2-076/О.О.ОСО СБ Специализированной организации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПЛОСКОСТЕЙ КОРПУСНЫХ ДЕТАЛЕЙ | 1967 |

|

SU204095A1 |

| Планетарный торцофрезерный станок | 1961 |

|

SU147416A1 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Станок для фасонной обработки труб | 1991 |

|

SU1780941A1 |

| Фрезерная головка | 1981 |

|

SU990436A1 |

а

с.

Авторы

Даты

1980-12-30—Публикация

1979-01-04—Подача