1

Изобретение относится к машиностроению и может использовано в станках с программным управлением.

Известны головки, включающие ус тановленный в корпусе шпиндельный узел, привод подачи пиноли и упор 1.

Однако известные головки не позволяют производить бесступенчатое регулирование величины осевой подачи инструмента, так как механизм упоров имеет четыре нерегули- ю руемых упора. Это ограничивает технологические возможности станка, на котором установлена головка, так как при большом количестве различных толщин остаточного полотна в ячейках обрабатываемых деталей требуется замена одного блока упоров 15 другим, что ведет к увеличению времени обработки детали.

В известных головках нет датчика отсчета перемещений при повороте блока с упо; рами, а останов электродвигателя, вращаю- JQ щего блок упоров, происходит при нажатии определенным кулачком на микропереключатель, и упор занимает жесткое фиксированное положение. Это ведет к тому, что нет возможности во время работы производить на ходу станка подналадку на износ инструмента и температурные деформации, так как отсутствует следящий привод осевого перемещения.

Цель изобретения - расщирение технологических возможностей, повыщение точности и надежности головки.

. Для достижения цели головка снабжена устройством бесступенчатого регулирования величины осевой подачи, выполненным в виде идентичных винтовых торцовых кулачков, винтовые поверхности которых контактируют друг с другом, один из которых неподвижно закреплен в корпусе, а другой установлен с возможностью поворота и кинематически связан с введенными в головку датчиком отсчета перемещений и устройством предварительного выбора остаточной толщины обрабатываемой детали, выполненным в виде сменного диска с отверстиями, осветителя и блока фотодиодов, между которыми размещен диск.

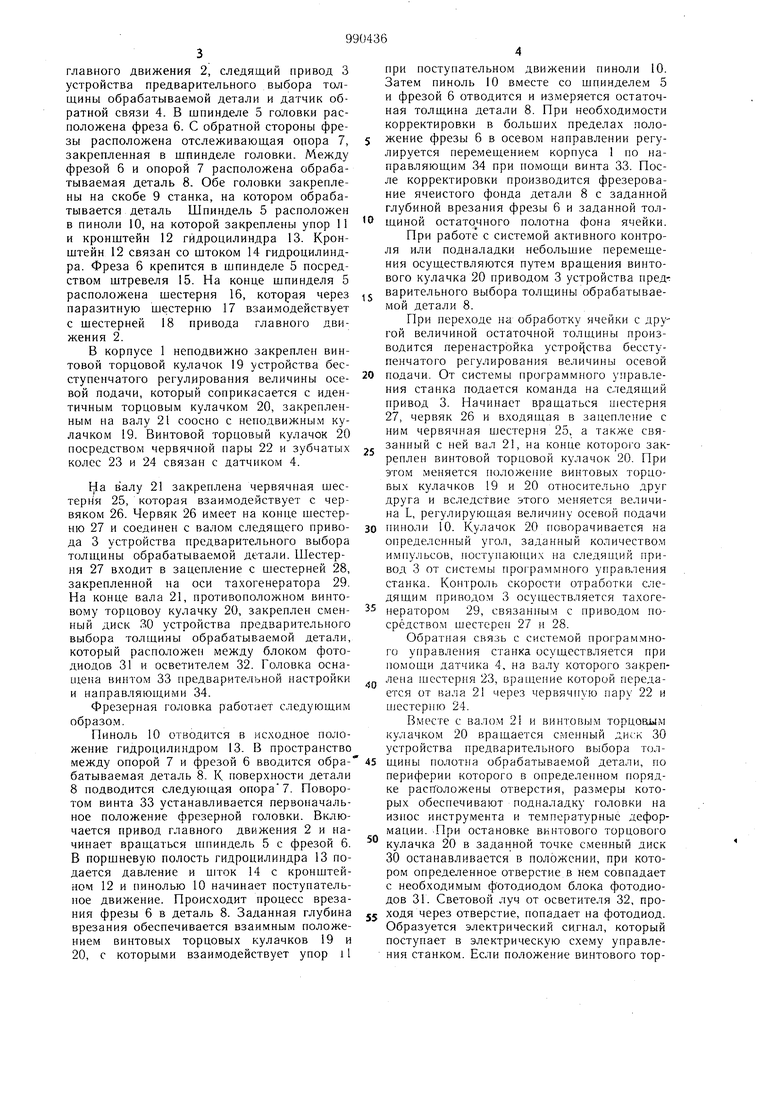

На фиг. представлена головка, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2.

Головка имеет следующие основные узлы. Корпус 1, к которому крепятся привод главного движения 2, следящий привод 3 устройства предварительного выбора толщины обрабатываемой детали и датчик обратной связи 4. В щпинделе 5 головки расположена фреза 6. С обратной стороны фрезы расположена отслеживающая опора 7, закрепленная в щпинделе головки. Между фрезой 6 и опорой 7 расположена обрабатываемая деталь 8. Обе головки закреплены на скобе 9 станка, на котором обрабатывается деталь Шпиндель 5 расположен в пиноли 10, на которой закреплены упор 11 и кронщтейн 12 гйдроцилиндра 13. Кронщтейн 12 связан со щтоком 14 гидроцилиндра. Фреза 6 крепится в шпинделе 5 посредством штревеля 15. На конце шпинделя 5 расположена шестерня 16, которая через паразитную шестерню 17 взаимодействует 18 привода главного двис шестерней жения 2. В корпусе 1 неподвижно закреплен винтовой торцовой кулачок 19 устройства бесступенчатого регулирования величины осевой подачи, который соприкасается с идентичным торцовым кулачком 20, закрепленным на валу 21 соосно с неподвижным кулачком 19. Винтовой торцовый кулачок 20 посредством червячной пары 22 изубчатых колес 23 и 24 связан с датчиком 4. Fjia валу 21 закреплена червячная щестерня 25, которая взаимодействует с червяком 26. Червяк 26 имеет на конце щестерню 27 и соединен с валом следящего привода 3 устройства предварительного выбора толщины обрабатываемой детали. Шестерня 27 входит в зацепление с шестерней 28, закрепленной на оси тахогенератора 29. На конце вала 21, противоположном винтовому торцовоу кулачку 20, закреплен сменный диск 30 устройства предварительного выбора толщины обрабатываемой детали. который расположен между блоком фотодиодов 31 и осветителем 32. Головка оснащена винтом 33 предварительной настройки и направляющими 34. Фрезерная головка работает следурощим образо.м. Пиноль 10 отводится в исходное положение гидроцилиндром 13. В пространство между опорой 7 и фрезой 6 вводится обрабатываемая деталь 8. К поверхности детали 8 подводится следующая опора7. Поворотом винта 33 устанавливается первоначальное положение фрезерной головки. Включается привод главного движения 2 и начинает вращаться шпиндель 5 с фрезой 6. В поршневую полость гидроцилиндра 13 подается давление и шток 14 с кронштейном 12 и пинолью 10 начинает поступательное движение. Происходит процесс врезания фрезы 6 в деталь 8. Заданная глубина врезания обеспечивается взаи.мным положением винтовых торцовых кулачков 19 и 20, с которыми взаимодействует упор 11 при поступательном движении пиноли 10. Затем пиноль 10 вместе со шпинделем 5 и фрезой 6 отводится и измеряется остаточная толщина детали 8. При необ.ходи.мости корректировки в больших пределах положение фрезы 6 в осевом направлении регулируется пере.мещение.м корпуса 1 по направляющим 34 при помощи винта 33. После корректировки производится фрезерование ячеистого фонда детали 8 с заданной глубиной врезания фрезы 6 и заданной толщиной остаточного полотна фона ячейки. При работе с системой активного контроля или подналадки небольшие перемеще«ия осуществляются путем вращения винтового кулачка 20 приводом 3 устройства пред варительного выбора толщины обрабатываемой детали 8. При переходе на обработку ячейки с другой величиной остаточной толщины производится перенастройка устро{{ства бесступенчатого регулирования величины осевой подачи. От системы программного управления станка подается команда на следящий привод 3. Начинает вращаться шестерня 27, червяк 26 и входящая в зацепление с ним червячная шестерня 25, а также свя анный с ней , на конце котор гяО акреплен винтовой торцовой кулачок 20. При этом меняется положение винтовых торцовых кулачков 19 и 20 относительно друг друга и вследствие этого меняется величина L, регулирующая величину осевой подачи пиноли 10. Кулачок 20 поворачивается на определенныи угол, заданный количеством и.мпульсов, поступающих на следящий привод 3 от системы программного управления станка. Контроль скорости отработки следящим привод,ом 3 осуществляется тахогемератором 29, связанным с приводом посредством щестерен 27 и 28. Обратная связь с системой программного управления станка осуществляется при помощи датчика 4, на валу которого за креплена плестерня 23, вращение которой передается от вала 2 через червячную пару 22 и щестерпю 24. Вместе с валом 21 и винтовым торцоаым кулачком 20 вращается сменный диск 30 устройства предварительного выбора толщины полотна обрабатываемой детали, по периферии которого в определенном порядке расположены отверстия, размеры которых обеспечивают подналадку головки на износ инстру.мента и температурные деформации. -При остановке винтового торцового кулачка 20 в заданной точке сменный диск 30 останавливается в положении, при котором определенное отверстие в нем совпадает с необходимым фотодиодо.м блока фотодиодов 31. Световой луч от осветителя 32, проходя через отверстие, попадает на фотодиод. Образуется электрический сигнал, который поступает в электрическую схему управления станком. Если положение винтового торцового кулачка 20 соответствует заданному, подается команда на врезание фрезы 6. Во время обработки возможна подналадка в пределах размеров отверстия-в сменном диске 30.

По окончании фрезерования ячейки детали 8 с заданной величиной остаточной ширины происходит отвод фрезы 6 в исходное положение, переход на другую ячейку и повторение цикла.

Технический эффект от внедрения фрезерной головки достигается тем, что расширяются технологические возможности станков с программным управлением, на которых обрабатываются детали оболочкового типа с ячеистым фоном путем использования устройства бесступенчатого регулирования величины осевой подачи, связанного с системой программного управления станком, датчиком отсчета .перемещений и устройством предварительного выбора толшины полотна обрабатываемой детали.

Экономический эффект достигается тем, что бесступенчатое регулирование величины осевой подачи не требует сменных блоков упоров, ограничивающих эту подачу. Тем самым достигается сокраш.ение времени на изменение величины осевой подачи инструмента.

Путем подналадки на ходу станка с высокой точностью выдерживается остаточная толщина детали и нет необходимости в дополнительной обработке, с целью достижения необходимых размеров и весовых, характеристик детали.

Введение устройства предварительного выбора толщины остаточной толщины обрабатаываемой детали, связанного с электрической схемой совпадения станка, позволяет повысить надежность работы.

Формула изобретения

Фрезерная головка, включающая установленный в корпусе щпиндельный узел, привод подачи пиноли и упоры, отличающаяся тем, что, с целью расширения технологических возможностей, повыщения точности и надежности, головка снабжена устройством бесступенчатого регулирования величины осевой подачи, выполненным в виде идентичных винтовых торцовых кулачков, винтовые поверхности которых контактируют друг; с другом, один из которых неподвижно закреплен в корпусе, а другой установлен с возможностью поворота и кинематически связан с введенными в головку датчиком отсчета перемещений и устройством предварительного выбора остаточной толщины обрабатываемой детали, выполненным в виде сменного диска с отверстиями, осветителя и блока фотодиодов, между которыми размещен диск.

Источники информации, принятые во внимание при экспертизе I. Фрезерная головка

СВО11.14.00.000СБ. Чертежи НИИТМа. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1977 |

|

SU666006A1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| МЕХАНИЗМ РАДИАЛЬНОЙ ПОДАЧИ | 1973 |

|

SU375157A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Фрезерная насадка | 1980 |

|

SU933297A1 |

| Устройство для закругления зубьев цилиндрических зубчатых колес | 1980 |

|

SU887093A1 |

| Токарный самоцентрирующий патрон | 1981 |

|

SU1017438A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ ФАСОК НА ВНУТРЕННЕМ ДИАМЕТРЕ ПОРШНЕВЫХ КОЛЕЦ | 1966 |

|

SU184581A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-26—Подача