(54) СПОСОБ ПРИГОТОВЛЕНИЯ ПРЕСС-ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических изделий | 1978 |

|

SU791698A1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| Способ получения огнеупорногопОРОшКА из КАуСТичЕСКОй МАгНЕзиТОВОйпыли | 1979 |

|

SU833832A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2012 |

|

RU2545574C2 |

| Способ изготовления керамических изделий | 1987 |

|

SU1435572A1 |

| Способ получения прессованных изделий из силикатной формовочной массы | 1986 |

|

SU1399285A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ-ПОДСТАВОК | 1969 |

|

SU233511A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ВОЗГОНКЕ ФОСФОРА | 1994 |

|

RU2078032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

Изобретение относится к технологии производства огнеупоров и может быть использовано при изготовлении крупногабаритных изделий. Известны способы изготовления корундовых огнеупоров путем брикетирования, обжига брикетов, измельчения и формования 1 и 2 Наиболее близким к изобретению техническим решением является способ приготовления пресс-порошка для изготовления крупногабаритных плит, включающий увлажнение исходного порошка с размером частиц 1-5 мкм, брикетирование при давлении 0,5-2 т/см и температуре, составляющей 0,6-0,8 от температуры спекания, гранулирование до получения частиц с размером 1-5 мм 3. Недостатками известных способов являются относительно невысокая термостойкость готовы изделий и склонность к образованию трещин и повышенной деформации заготовок при влажности 12%. Целью изобретения является повышение термостойкости плит прессуемых полупластичным методом из гранулированного пресс-порош ка. Поставленная цель достигается тем, что согласно способу приготовления пресс-порошка для прессования .крупногабаритных пшп, преимущественно для обжига ферритов путем брикетирования исходного порошка с последующим гранулированием, в качестве исходного порошка используют кордиеритовое сырье, часть которого брикетируют при удельном давлении 540-560 кг/см и влажности 6-8%., остальную часть при удельном давлешш 250-400 кг/см и влажности 9-12%, гранулируют обе части до размера гранул 0,3-2 мм, после чего смешивают их в соотношении 6-4. Брикетирование производят из тонкоизмельченного материала (сито 6400 отв/см) кордиеритового состава, включающего, вес.%: тальк 20, глину и каолин 30, шамот алюмосиликатный 25, корунд 25. , При изменении в пресс-порошке содерх ания гранул (с влажностью 6%, полученных при удельном давлении 560 кг/см) за пределы 60% термостойкость изделий снижается на 10-12%, при этом возрастает на 20% и более

395

кояичество брака, вследствие пониже1шя механической прочности сырда. Если это: соотношение менее 40%, термостойкость изделий снижается и приближается к величине термостойкости изделий, полученных известным способом, т. е. к 370°С, а количество бракаизделий лри их изготовлении возрастает более чем ни 15% из-за повышенной усадки изделий при их сушке и обжиге.

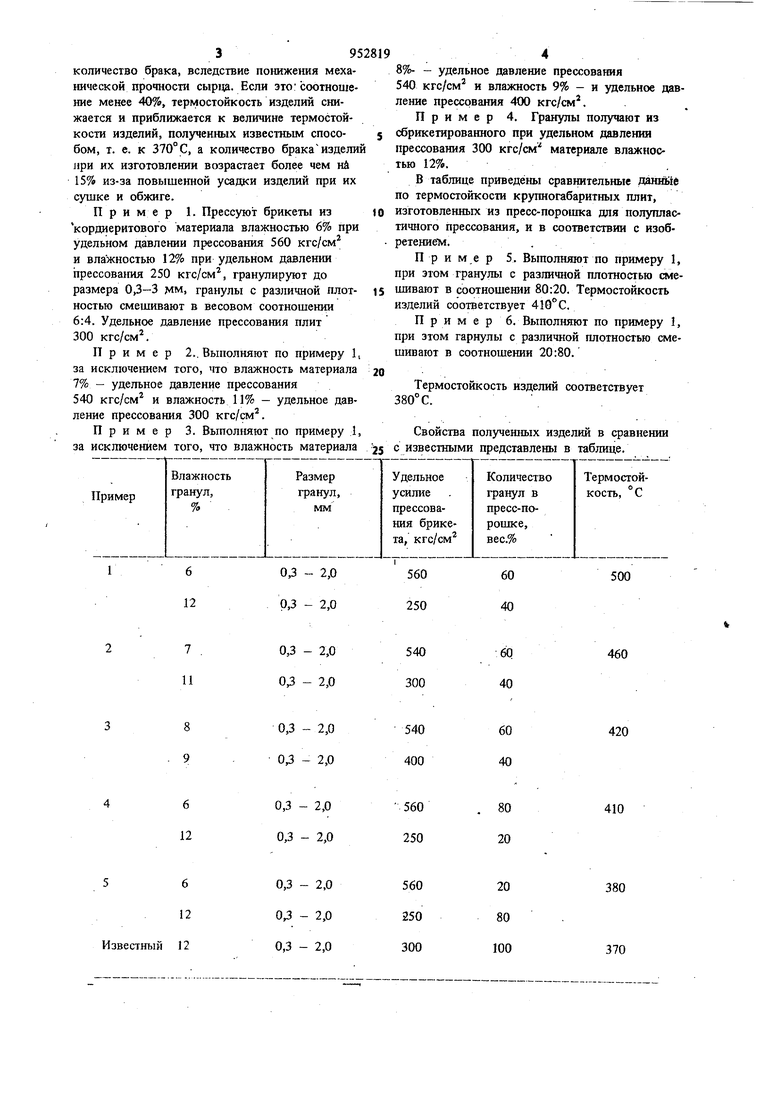

Пример I. Прессуют брикеты из

кордиеритового материала влажностью 6% при удельном давлении прессования 560 кгс/см и влажностью 12% при удельном давлении прессования 250 кгс/см, гранулируют до размера 0,3-3 мм, гранулы с различной плотностью смешивают в весовом соотношении 6:4. Удельное давление прессования плит 300 кгс/см

Пример 2., Выполняют по примеру I, за исключением того, что влажность материала 7% - удельное давление прессования 540 кгс/см и влажность 11% - удельное давление прессования 300 кгс/см.

Пример 3. Выполняют по примеру 1, за исключением того, что влажность материала

0,3 - 2,0

12 0,3 - 2,0

8%- - удельное давление прессования 540 кгс/см и влажность 9% - и удельное давление прессования 400 кгс/см.

Пример 4. Гранулы получают из сбрикетированного при удельном давления прессования 300 кгс/см материале влажностью 12%.

В таблице приведены сравнительные р&ю&гб по термостойкости крупногабаритных плит, изготовленных из пресс-порошка для полупластичного прессования, и в соответствии с изобретением..

Пример 5. Выполняют по примеру 1, при этом гранулы с различной плотностью смешивают в соотношении 80:20. Термостойкость изделий соответствует 416° С.

Пример 6. Выполняют по примеру 1, при этом гарнулы с различной плотностью смешивают в соотношении 20:80.

Термостойкость изделий соответствует 380°С. .

Свойства получеш1ых изделий в сравнении с известными представлены в таблице.

560

60

500

250

40

Таким образом предлагаемый способ обеспечивает повышение термостойкости плит, (1014%) от 420 до 500 против 370 Д ,

Формула изобретения

Способ приготовления пресс-порошка для прессования крупногабаритных плит преимущественно для обжига ферритов путем брикетиро- Ю вання исходного порошка с последующим граиулированием, отличающийся тем, что, с целью повышения термостойкости плит, в качестве исходного порошка ншользуют кордиернтовое сырье, часть которого брикетируют tS

при удельном давлении 540-560 кг/см и влажности 6-8%, остальную часть при удельном давлении 250-400 кг/см и влажности 9-12%, гранулируют обе часта до размера грлауп мм, после чего смешивают их в весовом сооношении 6:4 л

Источники информапии, принять е во внимание при лсспертнзе

с. 183-186.

Авторы

Даты

1982-08-23—Публикация

1980-08-01—Подача