СО

00

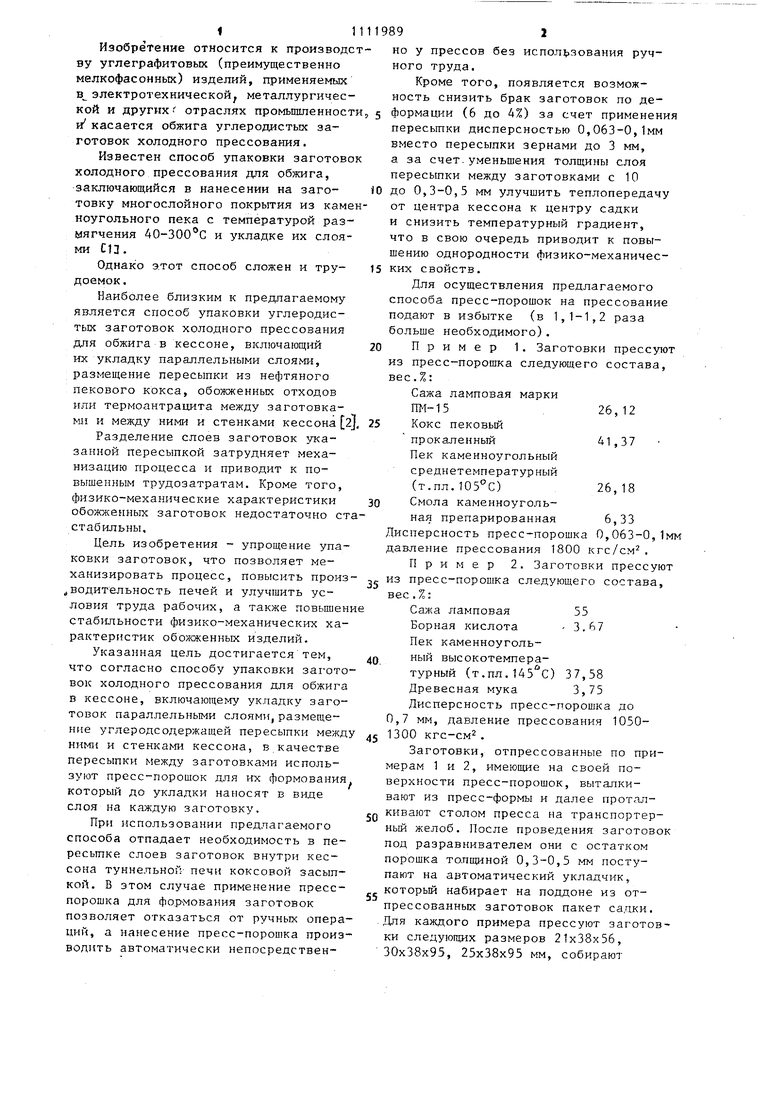

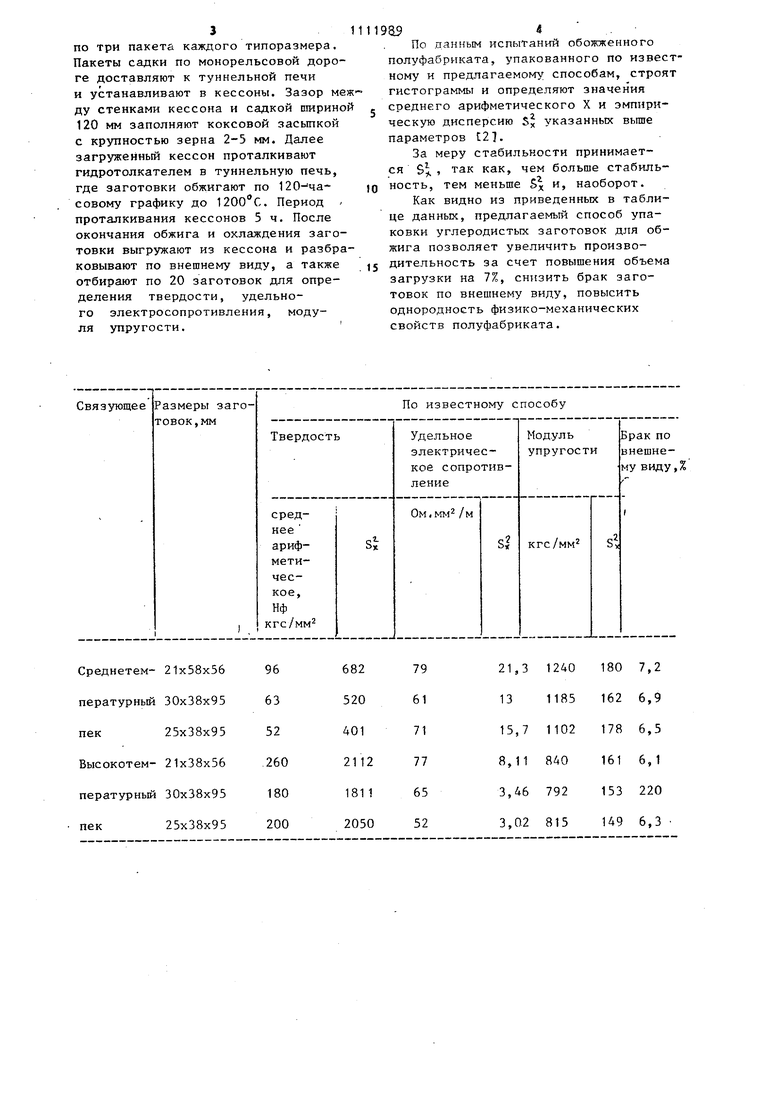

со 1 Изобретение относится к производс ву углеграфитовьк (преимущественно мелкофасонных) изделий, применяемых в электротехнической, металлургической и других f отраслях пpo ьшmeннocт и касается обжига углеродистых заготовок холодного прессования. Известен способ упаковки заготово холодного прессования для обжига, заключающийся в нанесении на заготовку многослойного покрытия из каме ноугольного пека с температурой размягчения АО-ЗООС и укладке их слоями СП . Однако этот способ сложен и трудоемок. Наиболее близким к предлагаемому является способ упаковки углеродистых заготовок холодного прессования для обжига в кессоне, включающий их укладку параллельными слоями, размещение пересыпки из нефтяного пекового кокса, обожженных отходов или термоантрацита между заготовками и между ними и стенками кессона Разделение слоев заготовок указанной пересыпкой затрудняет механизацию процесса и приводит к повышенным трудозатратам. Кроме того, физико-механические характеристики обожженных заготовок недостаточно ст стабильны. Цель изобретения - упрощение упаковки заготовок, что позволяет механизировать процесс, повысить произ водительность печей и улучшить условия труда рабочих, а также повьпиен стабильности физико-механических характеристик обожженных изделий. Указанная цель достигается тем, что согласно способу упаковки загото вок холодного прессования для обжига в кессоне, включающему укладку заготовок параллельными слоями,размещение углеродеодержащей пересыпки межд ними и стенками кессона, в качестве пересыпки между заготовками используют пресс-порошок для их формования который до укладки наносят в виде слоя на каждую заготовку. При использовании предлагаемого способа отпадает необходимость в пересыпке слоев заготовок внутри кессона туннельной печи коксовой засыпкой. В этом случае применение пресспорошка для формования заготовок позволяет отказаться от ручных опера ций, а нанесение пресс-порошка произ водить автоматически непосредствен92но у прессов без испол зования ручного труда. Кроме того, появляется возможность снизить брак заготовок по деформации (6 до 4%) за счет применения пересыпки дисперсностью О,063-0,1мм вместо пересыпки зернами до 3 мм, а за счет.уменьшения толщины слоя пересыпки между заготовками с 10 до 0,3-0,5 мм улучшить теплопередачу от центра кессона к центру садки и снизить температурный градиент, что в свою очередь приводит к повышению однородности физико-механических свойств. Для осуществления предлагаемого способа пресс-порошок на прессование подают в избытке (в 1,1-1,2 раза больше необходимого). Пример 1. Заготовки прессуют из пресс-порошка следующего состава, вес.%: Сажа ламповая марки ШЫ5. 26,12 Кокс пековый прокаленный41,37 Пек каменноугольный среднетемпературный (т.пл.105С)26,18 Смола каменноугольная препарированная 6,33 Дисперсность пресс-порошка О,063-0,1мм давление прессования 1800 кгс/см. Пример 2. Заготовки прессуют из пресс-порошка следующего состава, вес.%: Сажа ламповая 55 Борная кислота - 3.67 Пек каменноугольный высокотемпературный (т.пл. 145с) 37,58 Древесная мука 3,75 Дисперсность пресс-порошка до 0,7 мм, давление прессования 10501300 кгс-см. Заготовки, отпрессованные по примерам 1 и 2, имеющие на своей поверхности пресс-порошок, выталкивают из пресс-формы и далее проталкивают столом пресса на транспортерный желоб. После проведения заготовок под разравнивателем они с остатком порошка толщиной 0,3-0,5 мм поступают на автоматический укладчик, который набирает на поддоне из отпрессованных заготовок пакет садки. Для каждого примера прессуют заготовки следующих размеров 21x38x56, 30x38x95, 25x38x95 мм, собирают

3

по три пакета каждого типоразмера, Пакеты садки по монорельсовой дороге доставляют к туннельной печи и устанавливают в кессоны. Зазор ме ду стенками кессона и садкой ширино 120 мм заполняют коксовой засьшкой с крупностью зерна 2-5 мм. Далее загруженный кессон проталкивают гидротолкателем в туннельную печь, где заготовки обжигают по 120-часовому графику до 1200с. Период проталкивания кессонов 5 ч. После окончания обжига и охлаждения заготовки выгружают из кессона и разбраковывают по внешнему виду, а также отбирают по 20 заготовок для определения твердости, удельного электросопротивления, модуля упругости.

.

По данным испытаний обожженного

полуфабриката, упакованного по известному и предлагаемому способам, строят гистограммы и определяют значения среднего арифметического X и эмпирическую дисперсию Sy указанных выше

параметров t27.

За меру стабильности принимается . так как, чем больше стабильность, тем меньше S и, наоборот.

Как видно из приведенных в таблице данных, предлагаемый способ упаковки углеродистых заготовок для обжига позволяет увеличить производительность за счет повышения объема загрузки на 7%, снизить брак заготовок по внешнему виду, повысить однородность физико-механических свойств полуфабриката.

Продолже ;ие табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения углеродных изделий | 1972 |

|

SU535213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2207977C2 |

СПОСОБ УПАКОВКИ УГЛЕРОДИСТЫХ ЗАГОТОВОК ХОЛОДНОГО ПРЕССОВАНИЯ ДЛЯ ОБЖИГА в кессоне, включающий их укладку параллельными слоями, размещение углеродсодержащей пересыпки между ними и стенками кессона, отличающийся тем, что, с целью упрощения процесса и повьппения стабильности физико-механических характеристик обожженных заготовок, в качестве пересьшки между заготовками используют пресс-порошок для их формования, которьй для укладки наносят в виде слоя на каждую заготовку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления напильников | 1948 |

|

SU86986A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство элект- роугольных изделий | |||

| М., Высшая школа, 1980, с.137 (прототип). | |||

Авторы

Даты

1984-09-07—Публикация

1982-12-27—Подача