Устрюйство для закалки деталей от носится к оборудованию для термической обработки стальных изделий, в частности для закалки деталей в жидкой среде, и может быть использовано в инструментальной и машиностроитель ной промышленности. Известно устройство, содержащее бак и механизм для создания колебани закалочной среды, имеющий виброприво и связанный с ним посредством штанги колокол ClTПри включении вибропривода колоко начинает колебаться, создавая переменное гидродинамическое давление, распространяющееся по объему закалоч ной жидкости и облегчающее отрыв паровой пленки, образующейся на поверх ности нагретой детали в процессе ее охлаждения. В этом устройстве амплитуда возбуждаемых колебаний жидкости оказывается недостаточной для эффективног воздействия на паровые образования, что сказывается на скорости охлаждения деталей и, следовательно, на их качестве. Известно устройство для закалки деталей, содержащее бак, установленный на основании при помощи амортизаторов, и механизм для создания колебаний закалочной среды, имеющий вибропривод f2.. Колебания среды, передаваемые на жидкость через бак от вибропривода, способствуют теплообмену между ней и поверхностью закаливаемых деталей, интенсифицируя их охлаждение и улучшая их качественные характеристики. Наиболее близким к предлагаемому устройству по технической сущности и достигаемому эффекту является устройство для закалки, содержащее бак, вибропривод ГЗ. В этом устройстве при больших энергозатратах, связанных с необходимостью сообщить колебания всей установке, с1мплитуда возбуждаемых колебаний среды также оказывается недостаточной для эффективного воздействия на паровые образования вокруг обрабатываемой детали. Увеличение амплитуды колебаний требует еще больших энергозатрат. Целью изобретения является снижение энергозатрат путем обеспечения резонансного режима колебаний. Посталенная цель достигается тем, что устройство снабжено расположенным в 5аке усилителем колебаний, выполненным в виде объемно деформируемого упругого тела, заполненного га-г зом или газовой смесью, а также тем, что внутренний объем усилителя коле-баний выбран из соотношения

- ьСР-с; рь)

ТоР-г ри

где V - внутренний объем усилителя колебаний, ,

S - площадь поперечного сечения

бака,

п - показатель .политропы газа или газовой смеси;

Р - давление воздуха над свободной поверхностью жидкости, - ускорение свободного падени тела, равное 9,81 м/сек -,

Р - плотность закалочной жидкосJа / .4.

ти, кг-с /м J

h - высота столба жидкости над

усилителем колебаний, м; f - частота колебаний вибропривода, Гц.

Компоновка в баке усилителя колебаний, выполненного в виде объемнодеформируемого упругого тела, заполненного газом или газовой смесью, объем которого удовлетворяет приведенному выше условию, обеспечивает установление резонансного режима, способствующего интенсивному охлажде нию деталей с меньшими энергозатратами.

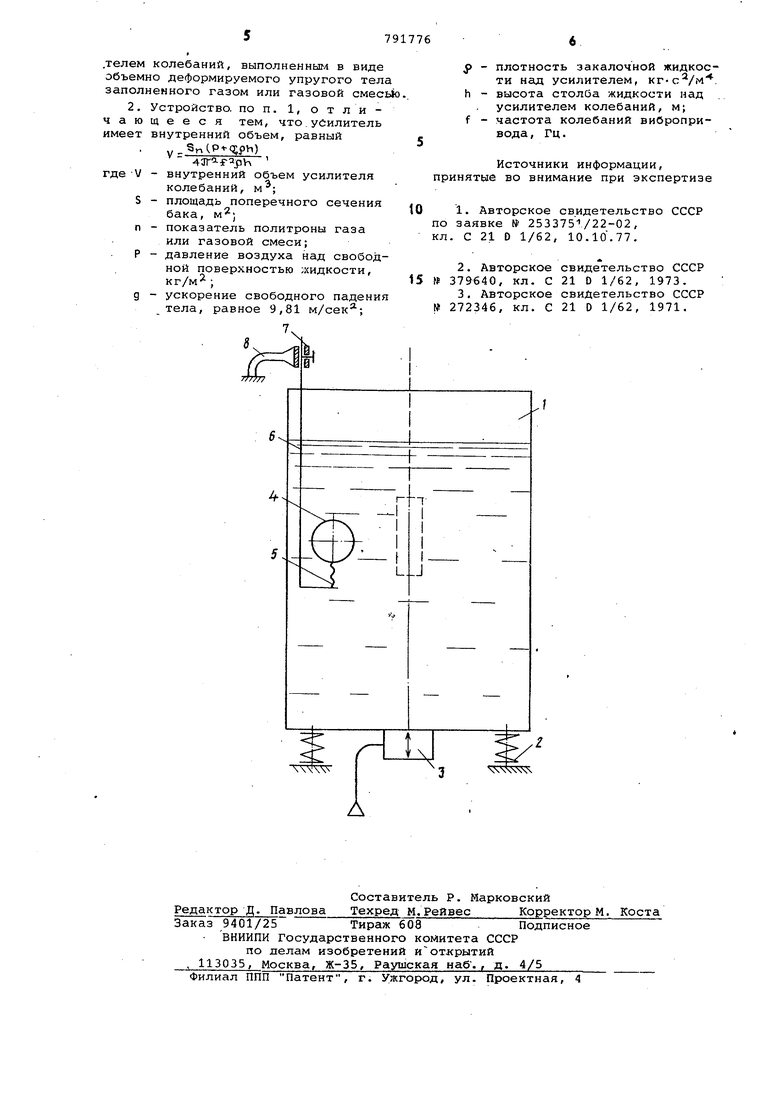

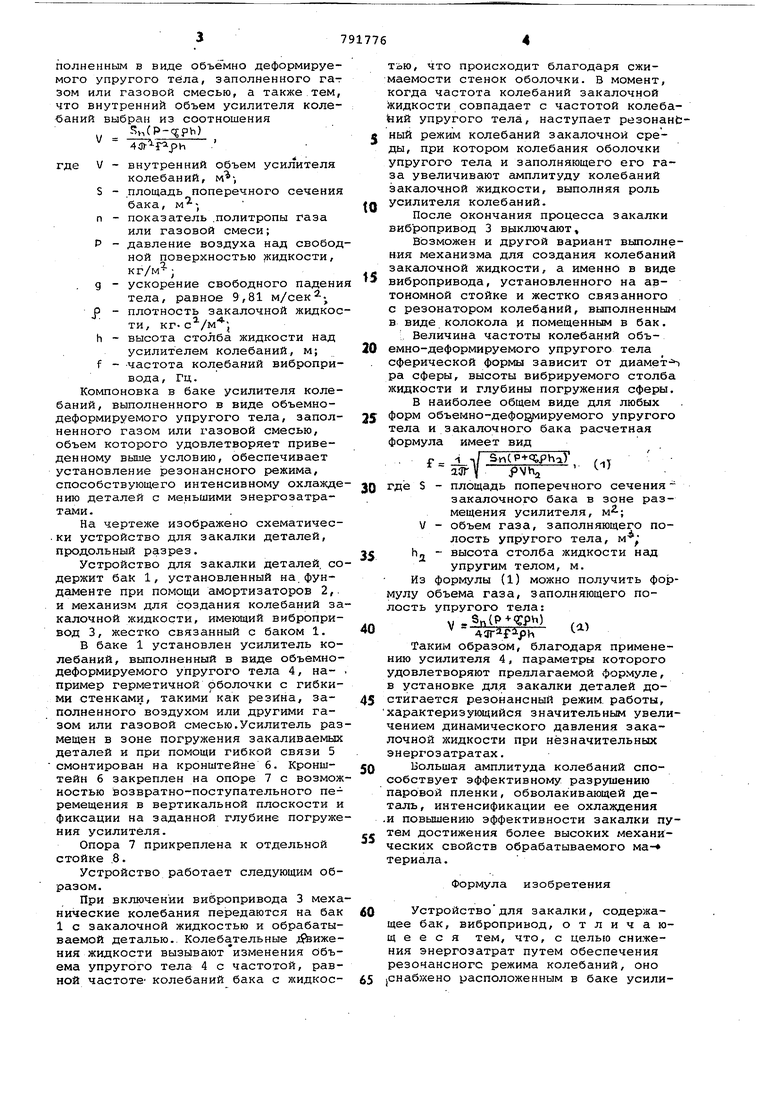

На чертеже изображено скематичес.ки устройство для закалки деталей, продольный разрез.

Устройство для закалки деталей, содержит бак 1, установленный на.фундаменте при помощи амортизаторов 2,. и механизм для создания колебаний закалочной жидкости, имеющий вибропривод 3, жестко связанный с баком 1.

В баке 1 установлен усилитель колебаний, выполненный в виде объемнодеформируемого упругого тела 4, например герметичной оболочки с гибкими стенками, такимикак резина, заполненного воздухом или другими газом или газовой смесью.Усилитель размещен в зоне погружения закаливаемых деталей и при помощи гибкой связи 5 смонтирован на кронштейне 6. Кронштеин 6 закреплен на опоре 7 с возможностью возвратно-поступательного перемещения в вертикальной плоскости и фиксации на заданной глубине погружения усилителя.

Опора 7 прикреплена к отдельной стойке .8.

Устройство работает следующим образом.

При включении вибропривода 3 механические колебания передаются на бак 1 с закалочной жидкостью и обрабатываемой деталью.. Колебательные д$ ижения жидкости вызывают изменения объема упругого тела 4 с частотой, равной частоте колебаний бака с жидкоетью, что происходит благодаря сжимаемости стенок оболочки. В момент, когда частота колебаний закалочной жидкости совпадает с частотой колеба ний упругого тела, наступает резонанный режим колебаний закалочной среды, при котором колебания оболочки упругого тела и заполняющего его газа увеличивают амплитуду колебаний закалочной жидкости, выполняя роль усилителя колебаний.

После окончания процесса закалки вибропривод 3 выключают

Возможен и другой вариант выполнения механизма для создания колебаний закалочной жидкости, а именно в виде вибропривода, установленного на автономной стойке и жестко связанного с резонатором колебаний, выполненным в виде колокола и помещенным в бак.

Величина частоты колебаний объемно-деформируемого упругого тела сферической формы зависит от диаметра сферы, высоты вибрируемого столба жидкости и глубины погружения сферы.

В наиболее общем виде для любых форм объемно-дефо ируемого упругого тела и закалочного бака расчетная формула имеет вид

f, -i лГВпСР+д ЯЬаУ

(1)

аЗГ V рмЬд где S - площадь поперечного сечения закалочного бака в зоне размещения усилителя, V - объем газа, заполняющего полость упругого тела, м

t h, - высота столба жидкости

над

упругим телом, м.

Из формулы (1) можно получить формулу объема газа, заполняющего полость упругого тела: V -Sn( AOrafaph Таким образом, благодаря применению усилителя 4, параметры которого удовлетворяют предлагаемой формуле, в установке для закалки деталей достигается резонансный режим, работы, характеризующийся значительным увеличением динамического давления закалочной жидкости при незначительных энергозатратах.

Большая амплитуда колебаний способствует эффективному разрушению паровой пленки, обволакивающей деталь, интенсификации ее охлаждения .и повышению эффективности закалки путем достижения более высоких механических свойств обрабатываемого ма- териала.

Формула изобретения

Устройстводля закалки, содержащее бак, вибропривод, о т л и ч а ющ е е с я тем, что, с целью снижения энергозатрат путем обеспечения резочансногс режима колебаний, оно .снабжено расположенным в баке усили.телем колебаний, выполненньвл в виде объемно деформируемого упругого тел заполненного газом или газовой смес 2. Устройство, по п. 1, отличающееся тем, что.усилитель имеет внутренний объем, равный ., SnCP qSflVi) где -у - внутренний объем усилителя колебаний, S - площадь поперечного сечения бака, п - показатель политроны газа или газовой смеси; Р - давление воздуха над свободной поверхностью /хидкости, кг/м ; g - ускорение свободного падения тела, равное 9,81 м/сек ;

8 j - плотность закалочной жидкости над усилителем, . h - высота столба жидкости над усилителем колебаний, м; f - частота колебаний виСропривода, Гц. Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР заявке № 253375V22-02, С 21 D 1/62, 10.10,77. 2.Авторское свидетельство СССР 79640, кл. С 21 О 1/62, 1973. 3.Авторское свидетельство СССР 72346, кл. С 21 D 1/62, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1991 |

|

RU2026369C1 |

| Способ закалки металлических деталей | 1979 |

|

SU960277A1 |

| Устройство для закалки | 1978 |

|

SU815048A1 |

| Способ определения частоты колебанийзАКАлОчНОгО бАКА | 1978 |

|

SU836142A1 |

| Устройство для закалки изделий | 1977 |

|

SU747897A1 |

| Вибрационная флотационная машина | 1978 |

|

SU856566A1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| Устройство для нанесения гальванических покрытий | 1978 |

|

SU779449A1 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

5

LM

Авторы

Даты

1980-12-30—Публикация

1979-03-26—Подача