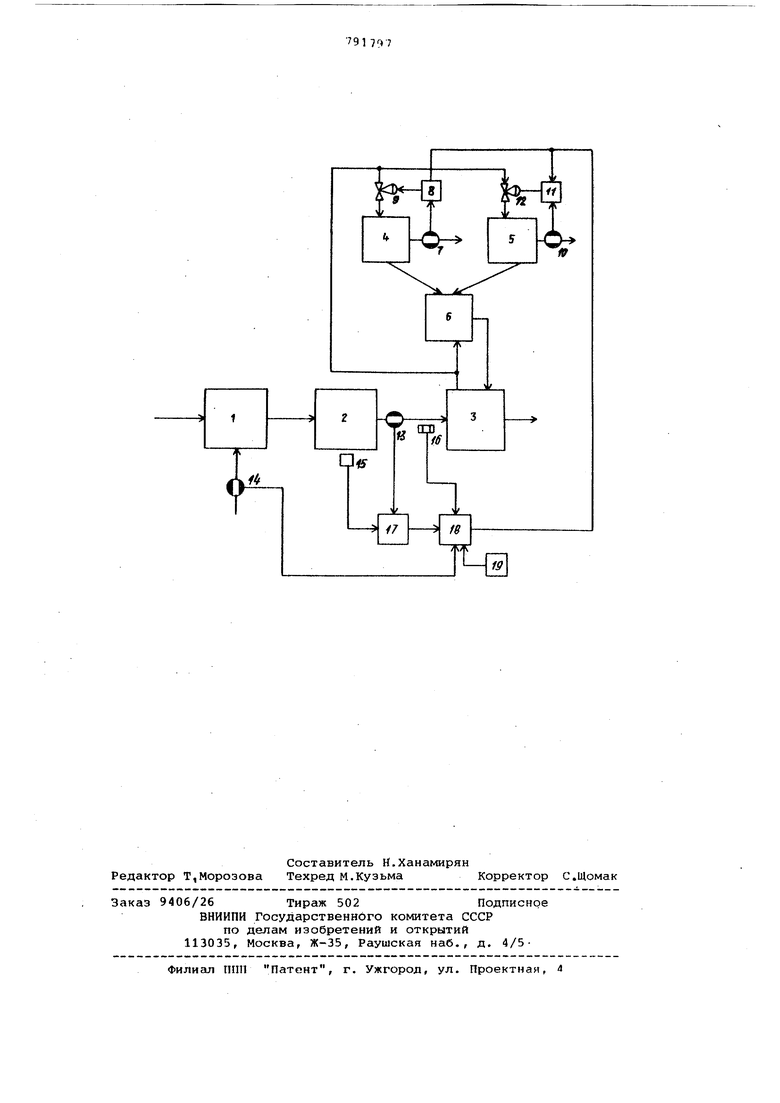

Изобретение относится к способам управления процессами получения химических волокон и пленок и может быть использовано, например, при создании автоматизированных систем управления технологическими процессами производств вискозного волокна и целлофана Известен способ управления процессом получения химических волокон и пленок путем регулирования производи тельности стадий процесса регенерации формовочного раствора В известном способе регулирование производительности стадий процесса регенерации формовочного раствора в частности, стадий смешения и выпарки, осуществляют в зависимости от изменения состава и свойств формовочного раствора в процессе формования. Недостатком известного способа яв ляется то, что он не обеспечивает требуемой динс1мической точности. При переменном, например, ступенчатом изменении состава прядильного раствора, подаваемого на формование, известный способ не позволяет изменить производительность ста,г;ий выпарки и кристаллизации во времени со ответственно изменению состава Формовочного раствора, так как время вывода стадий выпарки и кристаллиза ции на заданную производительность много больше, чем время движения измененного состава формовочного раствора от прядильного агрегата до соответствующих стадий регенерации. Это приводит к тому, что в переходном режиме либо не сводится материальный баланс компонентов формовочного раствора из-за недостаточной производительности стадий и для его сведения часть формовочного раствора направляется в канализацию, либо к увеличению расхода топлива и энергии на проведение процесса регенерации . Целью изобретения является повышение экономичности. Достигается поставленная цель тем, что измеряют расход реагентов на приготовление прядильного раствора и время пребывания прядильного раствора на стгщиях подготовки его к формованию, а регулирование производительности стадий процесса регенерации формовочного раствора производят с коррекцией по значениям измеренных параметров. На чертеже приведена блок-схема, поясняющая предложенный способ на при мере процесса получения вискозного штапельного зоаакяа. На ней обозначены стадия 1 приготовления прядильного раствора (вискозы) и стадия 2 подготовки его к формованию прядильный агрегат 3J стадии 4,5,6 процесса регенерации формовочного раствора соответственно кристаллизации .сульфата натрия, выпаривания, смешеиия; датчик 7, регулятор 8, исполнительный механизм 9 регулирования производительности стадии кристаллизации датчик 10, регулятор 11, исполнительный механизм 12 регулирования производительности стадии выпаривания, расходомеры 31, 14, датчик 15 запаса прядильного раствора, датчик 16 соста ва прядильного раствора, вычислитель ные блоки 17, 18, датчик 19 текущего , времени. На вход стадии 1 приготовления прядильного раствора подается полимер (целлюлоза)- и реагенты (вода, едкий натрий). Приготовленный раствор посту пает на стадию 2 подготовки его к фо мованию, где подвергается обезвоздуш ванию.и фильтрации, а затем передает ся на прядильный агрегат 3, Со ста дии 6 смешения на прядильный агрегат поступает формовочный раствор, содер жащий серную кислоту. Отработанный формовочный раствор с прядильного ко байна подается на регенерацию,при ко торой из него удаляются избыток воды путем выпаривания на стадии 5 и избы ток сульфата натрия путем кристаллиз ции на стадии 4. Избыток воды в составе формовочно раствора получается за счет воды, вносимой прядильным раствором, и вод образовавшейся в результате химической реакции серной кислоты и едкого натра в процессе формования, которая определяет и избыток сульфата натрия При этом количество продуктов, определенных реакцией, зависит от количества едкого натра. Способ управления осуществляется следующим образом. Регулирование производительности стадий кристаллизации и выпаривания осуществляют регуляторами 8, 11, кот рые подсоединены к соответствующим датчикам и исполнительным механизмам Расходомером 14 измеряют расход реагентов: воды - Яч едкого натра на приготовление прядильного раствора. С помощью датчика запаса прядильного раствора, например измерителя уровня прядильного раствора с баках стадий подготовки его к формованию, измеряют запас прядильного раствора VV, расходомером 13 измеряют расход прядильного раствора на формирование 3, а датчиком 16 его состав. помощью вычислительного блока 17 яют время Т пребывания прядильраствора на стадиях подготовки формованию как отношение Т g I а регулирование производиости стадий кристаллизации и ивания производят с коррекцией ачениям измеренных параметров ощью вычислительного блока 18, зующего, например, следующий итм: ) o Р МоГ)оГО о, ог oi Р МоГМо о м T-t77r и T-trt,/ o, р МогМо;--о W -tit,, « МогЧ i;UpH мозЧ ob Р ) -e(,i2 Й-., соответственно задания по г,, а, производительностям стадий выпаривания воды и кристаллизации сульфата натрия; d коэффициенты; соответственно текущие значения производительности стадий выпарки и кристаллизации; .X соответственно заданные значения производительности стадии выпарки по расходу и составу прядильного раствора, подаваемого на формование и по расходу воды на приготовление прядильного раствора, з. соответственно заданные значения производительности стадии кристаллизации сульфата натрия по расходу и составу прядильного раствора, подаваемого на формование и по расходу едкого натра на приготовление прядильного раствора, текущее время; соответственно время вывода на заданный режим стадии выпарки и кристаллиза ции; соответственно содержание воды и едкого натра в прядильном растворе на формование. К{2, стехиометрические коэффи циенты выхода воды и сул фата натрия от весойого расхода едкого натра в реакции нейтрализации, коэффициенты потери воды и едкого натра на стадиях подготовки прядильного раствора к формированию.ЛО При выполнении условий oi А о и 0, формул (3) и (4), как. видно из соотношений (1) и (2) регу ляторы производительностей стадий выпарки и кристаллизации 8, 11 отрабатывают отклонения текущих производительностей Mf и 3 от заданных Мо ° подаче прядильного раст вора на формовании и его составу, вычисленных по формулам (5). Если в какой-тс момент времени по дача реагентов на приготовление прядильного раствора о/, и О.изменится, т f41 fi) изменятся и значения jUo , /1/53 в со ответствии с формулами (6). По сигна лу об изменении , jU включится датчик 19 текущего времени. Поскольку изменение подачи реагентов изменя ют состав прядильного раствора на стадиях его приготовления, а не на подаче к прядильному агрегату, внача ле выполняются условия формул (3),{4 .T-t7t , и Т-17и, а регуляторы 11,8 продолжают отрабатывать отклонения производительностей от заданных W-. и Моъ С течением времени по продвижению вискозы нового состава к выходу на формование достигается условие T-t tf T-t 1/1,. В этот момент времени в формулах (1)- и (2) значения /pj заменяются на и Л, Регуляторы 8, 11 начинают перевод стадий выпарки и кристаллизации на новые производительности, заданные значениями и . Когда прядильный раствор, имеющий новый состав, начинает поступать на формование, то достигаются условия |/о -Kf 0,//оз-«§ О и , , T-t itj. в формулах (1) и (2) происходит замена // и на,/Ц и jWj, но в этот момент времени состав крядильного раствора по 7t и 5fj уже соответствует новому, установленному в зависимости от л иф. Цикл коррекции прекращается с поступлением формовочного раствора, отработанного в контакте с новым составом прядильного раствора, на выпарку и кристаллизацию. При этом T-t 0. Таким образом осуществляется упреждающая коррекция производительности стадий процесса регенерации формовочного раствора, что позволяет улучшить сведение материального баланса процесса регенерации формовочного раствора и сократить потери реагентов. Формула изобретения Способ управления процессом получения химических волокон и пленок путем регулирования производительности стадий процесса регенерации формовочного раствора, отличающийс я тем, что, с целью повышения экономичности, измеряют расход реагентов на приготовление прядильного раствора и время пребывания прядильного раствора на стадиях подготовки его к формованию, а регулирования производительности стадий процесса регенерации формовочного раствора производят с коррекцией по значениям измеренных параметров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 511956, кл. В 01 D 1/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом регенерации формовочного раствора | 1976 |

|

SU678467A1 |

| Способ управления процессом формования химических волокон и пленок | 1976 |

|

SU610080A1 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| Система управления процессом формования вискозных материалов | 1975 |

|

SU618463A1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ автоматического управления процессом получения водного сульфата моноэтаноламина | 1975 |

|

SU567721A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Устройство для автоматического контроля устойчивости процесса формования вискозных волокон | 1976 |

|

SU589296A1 |

| Способ выделения калийных и магниевых солей из шенитовых растворов | 1979 |

|

SU882915A1 |

| Приготовление белого щелока производства сульфатной целлюлозы | 2018 |

|

RU2696636C1 |

Авторы

Даты

1980-12-30—Публикация

1976-03-22—Подача