(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК

L

Изобретение относится к литейному производству и может быть использовано при получении литых многослойных металлических заготовок методом литья под низким давлением.

Известна установка для получения литых многослойных металлических заготовок под низким давлением, содержащая герметичную камеру со сменными крышками, тигли с расплавами, металлопровод, форму, устройство для перемещения тиглей, обеспечиваю-, щее совмещение их с металлопроводом в положении заливки и слива металла и возвращение их в исходное положение 1.

Недостатками данной установки являются низкая производительность из-за длительности цикла перемещения тиглей из исходного положения в положение заливки и возврата в исходное положение, сложность конструкции и снижение надежности работы установки из-за наличия в ней устройств, обеспечивающих транспортировку ее отдельных элементов (тиглей, крыщек, металлопровода, формы, системы нагревателей), сложность регулирования и поддержания необходимой температуры расплавов.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является установка для литья под низким давлением, содержащая герметичную камеру, тигли с расплавами, металлопроводы и

формы и систему подачи в формы защитного газа {2.

Недостатками данной установки являются низкая производительность из-за необходимости после получения первого слоя за10 готовки проводить операции по переналадке формы для получения последующего слоя заготовки, сложность обеспечения оптимальной температуры расплавов из-за наличия единой .системы нагрева тиглей, что приводит к взаимозависимости их температурных

15 режимов, усложнение конструкции форм из-за необходимости заполнения ее из отдельных, разобщенных и удаленных друг от друга металлопроводов.

Целью изобретения является повыщение

20 производительности установки.

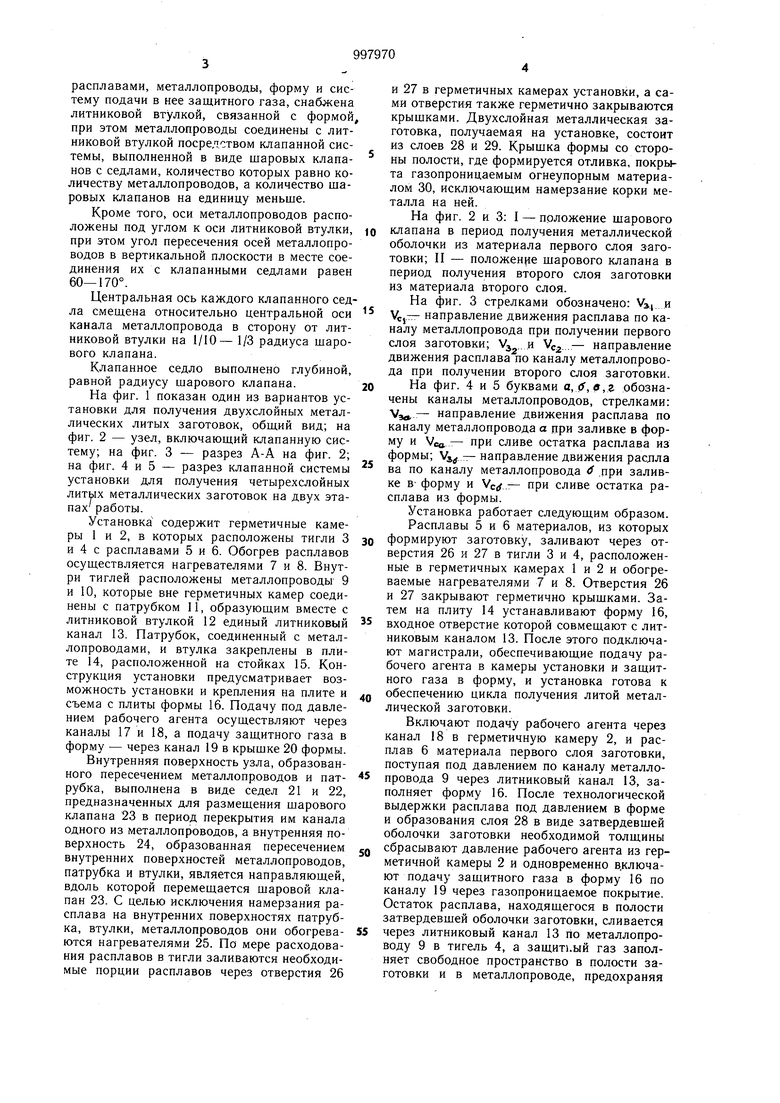

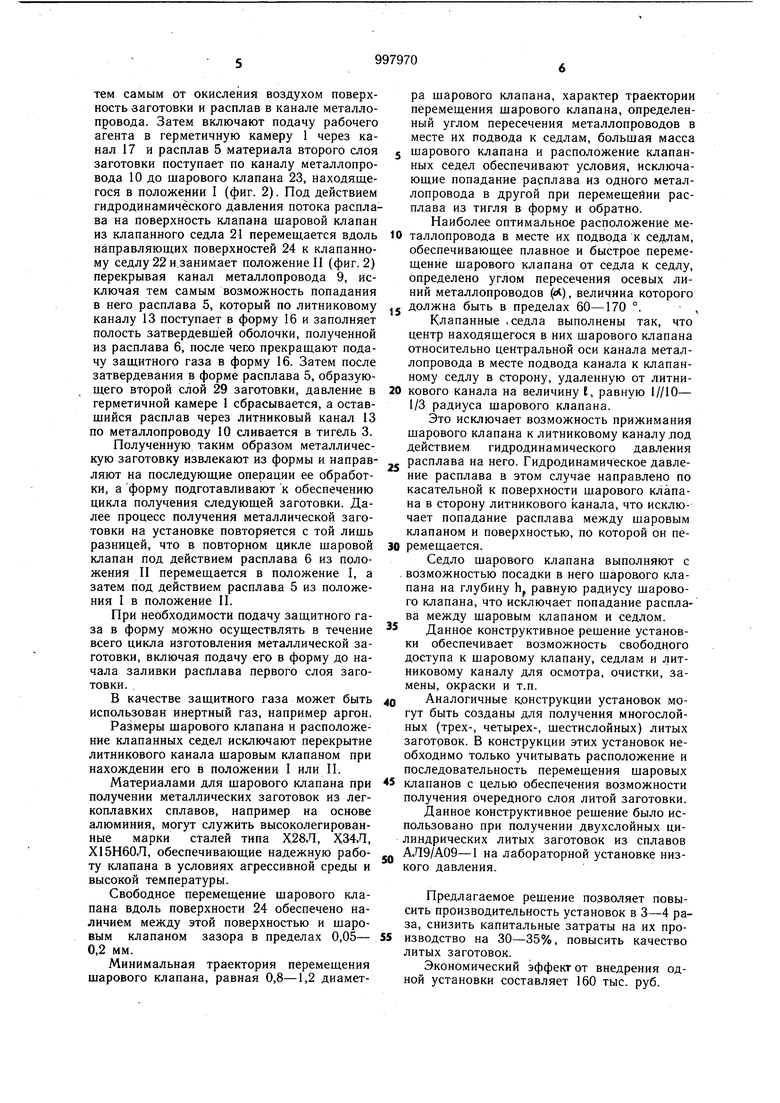

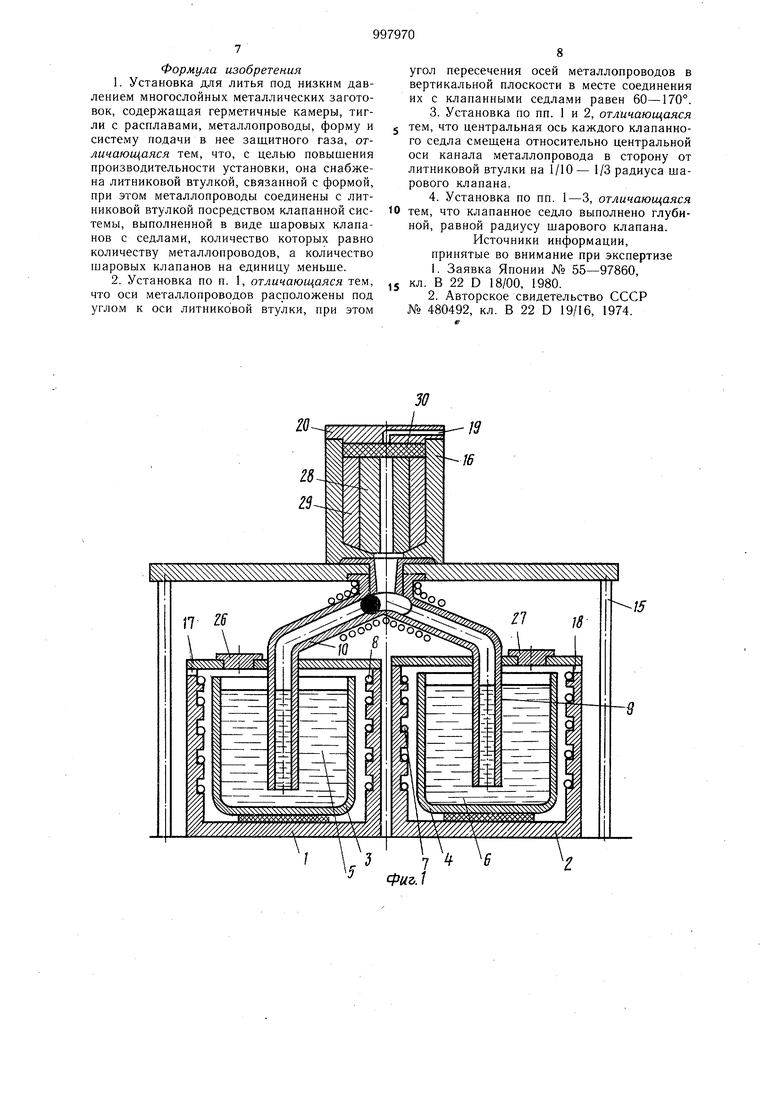

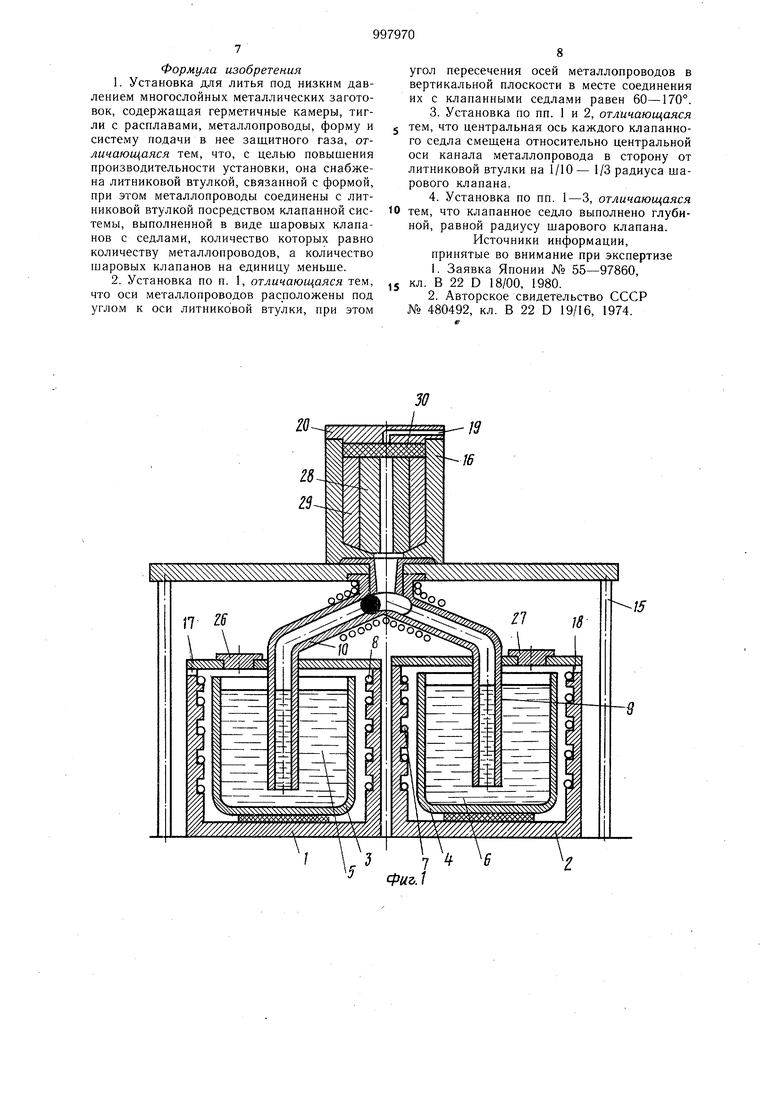

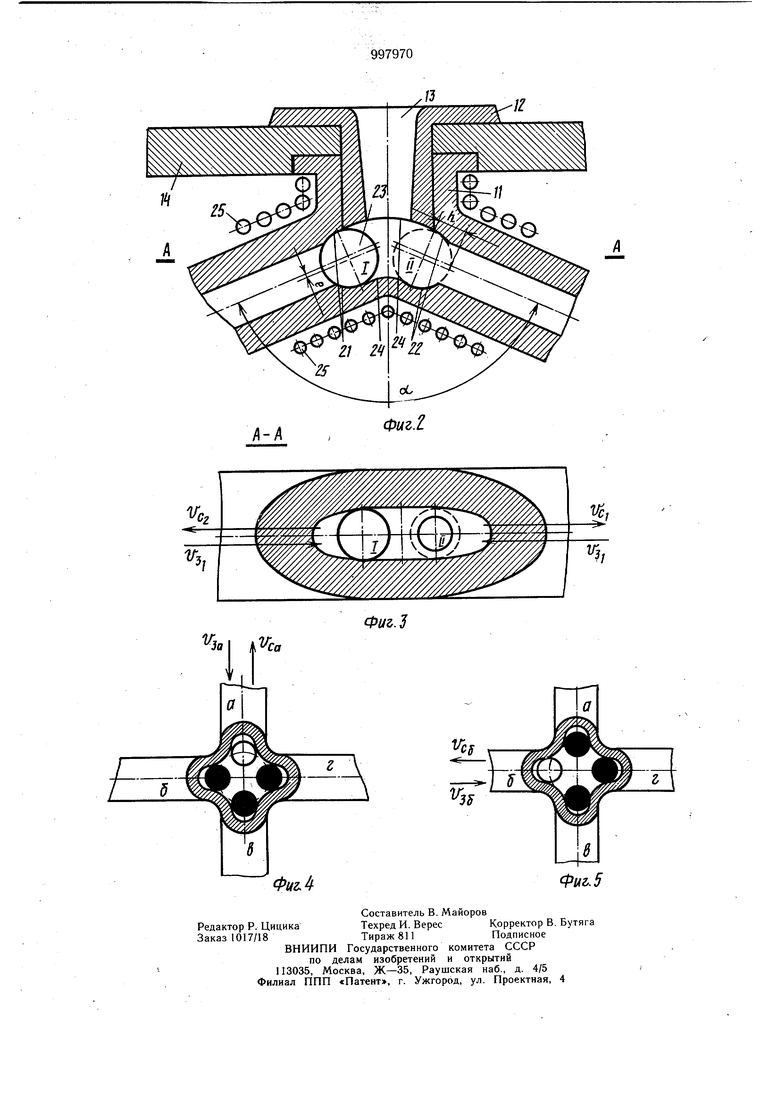

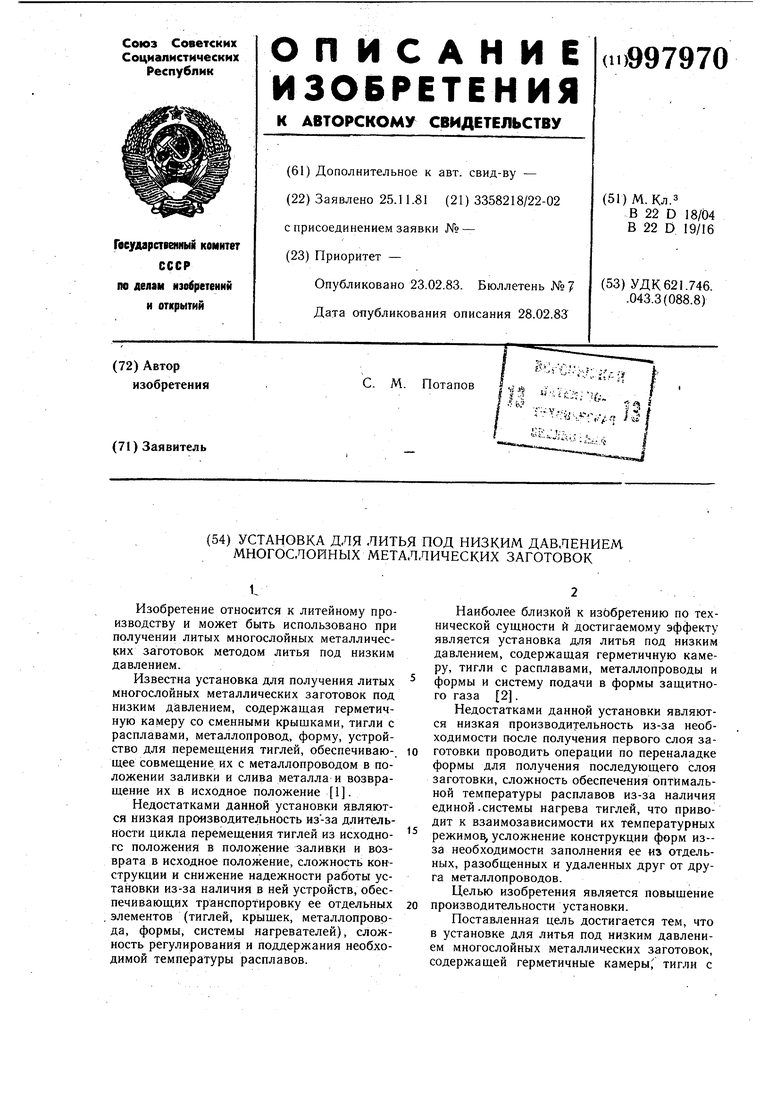

Поставленная цель достигается тем, что в установке для литья под низким давлением многослойных металлических заготовок, содержащей герметичные камеры, тигли с расплавами, металлопроводы, форму и систему подачи в нее защитного газа, снабжена литниковой втулкой, связанной с формой, при этом металлопроводы соединены с литниковой втулкой посредством клапанной системы, выполненной в виде шаровых клапанов с седлами, количество которых равно количеству металлопроводов, а количество шаровых клапанов на единицу меньше. Кроме того, оси металлопроводов расположены под углом к оси литниковой втулки, при этом угол пересечения осей металлопроводов в вертикальной плоскости в месте соединения их с клапанными седлами равен 60-170°. Центральная ось каждого клапанного седла смещена относительно центральной оси канала металлопровода в сторону от литниковой втулки на 1/10- 1/3 радиуса шарового клапана. Клапанное седло выполнено глубиной, равной радиусу шарового клапана. На фиг. 1 показан один из вариантов установки для получения двухслойных металлических литых заготовок, общий вид; на фиг. 2 - узел, включающий клапанную систему; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 и 5 - разрез клапанной системы установки для получения четырехслойных лить1х металлических заготовок на двух этапах работы. Установка содержит герметичные камеры 1 и 2, в которых расположены тигли 3 и 4 с расплавами 5 и 6. Обогрев расплавов осуществляется нагревателями 7 и 8. Внутри тиглей расположены металлопроводы 9 и 10, которые вне герметичных камер соединены с патрубком 11, образующим вместе с литниковой втулкой 12 единый литниковый канал 13. Патрубок, соединенный с металлопроводами, и втулка закреплены в плите 14, расположенной на стойках 15. Конструкция установки предусматривает возможность установки и крепления на плите и съема с плиты формы 16. Подачу под давлением рабочего агента осуществляют через каналы 17 и 18, а подачу защитного газа в форму - через канал 19 в крышке 20 формы. Внутренняя поверхность узла, образованного пересечением металлопроводов и патрубка, выполнена в виде седел 21 и 22, предназначенных для размещения шарового клапана 23 в период перекрытия им канала одного из металлопроводов, а внутренняя поверхность 24, образованная пересечением внутренних поверхностей металлопроводов, патрубка и втулки, является направляющей, вдоль которой перемещается щаровой клапан 23. С целью исключения намерзания расплава на внутренних поверхностях патрубка, втулки, металлопроводов они обогреваются нагревателями 25. По мере расходования расплавов в тигли заливаются необходимые порции расплавов через отверстия 26 И 27 В герметичных камерах установки, а сами отверстия также герметично закрываются крышками. Двухслойная металлическая заготовка, получаемая на установке, состоит из слоев 28 и 29. Крышка формы со стороны полости, где формируется отливка, покрыта газопроницаемым огнеупорным материалом 30, исключающим намерзание корки металла на ней. На фиг. 2 и 3: I - положение шарового клапана в период получения металлической оболочки из материала первого слоя заготовки; II - положение шарового клапана в период получения второго слоя заготовки из материала второго слоя. На фиг. 3 стрелками обозначено: УЗ.|. и VCJ.TT- направление движения расплава по каналу металлопровода при получении первого слоя заготовки; Vj,.. и Vc..- направление движения расплава по каналу металлопровода при получении второго слоя заготовки. На фиг. 4 и 5 буквами a,ff,e,z обозначены каналы металлопроводов, стрелками: Vaa,.:- направление движения расплава по каналу металлопровода а при заливке в форму и Vca -- при сливе остатка расплава из формы; Vi 7- направление движения раслла ва по каналу металлопровода .при заливке в- форму и Ус((- при сливе остатка расплава из формы. Установка работает следующим образом. Расплавы 5 и 6 материалов, из которых формируют заготовку, заливают через отверстия 26 и 27 в тигли 3 и 4, расположенные в герметичных камерах 1 и 2 и обогреваемые нагревателями 7 и 8. Отверстия 26 и 27 закрывают герметично крышками. Затем на плиту 14 устанавливают форму 16, входное отверстие которой совмещают с литниковым каналом 13. После этого подключают магистрали, обеспечивающие подачу рабочего агента в камеры установки и защитного газа в форму, и установка готова к обеспечению цикла получения литой металлической заготовки. Включают подачу рабочего агента через канал 18 в герметичную камеру 2, и расплав 6 материала первого слоя заготовки, поступая под давлением по каналу металлопровода 9 через литниковый канал 13, заполняет форму 16. После технологической выдержки расплава под давлением в форме и образования слоя 28 в виде затвердевшей оболочки заготовки необходимой толщины сбрасывают давление рабочего агента из герметичной камеры 2 и одновременно в.ключают подачу защитного газа в форму 16 по каналу 19 через газопроницаемое покрытие. Остаток расплава, находящегося в полости затвердевшей оболочки заготовки, сливается через литниковый канал 13 по металлопроводу 9 в тигель 4, а защитный газ заполняет свободное пространство в полости заготовки и в металлопроводе, предохраняя

тем самым от окисления воздухом поверхность заготовки и расплав в канале металлопровода. Затем включают подачу рабочего агента в герметичную камеру 1 через канал 17 и расплав 5 материала второго слоя заготовки поступает по каналу металлопровода 10 до шарового клапана 23, находящегося в положении I (фиг. 2). Под действием гидродинамического давления потока расплава на поверхность клапана шаровой клапан из клапанного седла 21 перемеш,ается вдоль направляющих поверхностей 24 к клапанному седлу 22 и.занимает положение II (фиг. 2) перекрывая канал металлопровода 9, исключая тем самым возможность попадания в него расплава 5, который по литниковому каналу 13 поступает в форму 16 и заполняет полость затвердевшей оболочки, полученной из расплава 6, после чепо прекращают подачу защитного газа в форму 16. Затем после затвердевания в форме расплава 5, образующего второй слой 29 заготовки, давление в герметичной камере I сбрасывается, а оставшийся расплав через литниковый канал 13 по металлопроводу 10 сливается в тигель 3.

Полученную таким образом металлическую заготовку извлекают из формы и направляют на последующие операции ее обработки, а форму подготавливают к обеспечению цикла получения следующей заготовки. Далее процесс получения металлической заготовки на установке повторяется с той лишь разницей, что в повторном цикле шаровой клапан под действием расплава 6 из положения II перемещается в положение I, а затем под действием расплав.а 5 из положения I в положение II.

При необходимости подачу защитного газа в форму можно осуществлять в течение всего цикла изготовления металлической заготовки, включая подачу его в форму до начала заливки расплава первого слоя заготовки. .

В качестве защитного газа может быть использован инертный газ, например аргон.

Размеры щарового клапана и расположение клапанных седел исключают перекрытие литникового канала шаровым клапаном при нахождении его в положении I или П.

Материалами для шарового клапана при получении металлических заготовок из легкоплавких сплавов, например на основе алюминия, могут служить высоколегированные марки сталей типа Х28Л, Х34Л, Х15Н60Л, обеспечивающие надежную работу клапана в условиях агрессивной среды и высокой температуры.

Свободное перемещение шарового клапана вдоль поверхности 24 обеспечено наличием между этой поверхностью и щаровым клапаном зазора в пределах 0,05- 0,2 мм.

Минимальная траектория перемещения шарового клапана, равная 0,8-1,2 диаметра шарового клапана, характер траектории перемещения шарового клапана, определенный углом пересечения металлопроводов в месте их подвода к седлам, большая масса 5 шарового клапана и расположение клапанных седел обеспечивают условия, исключаюшне попадание расплава из одного металлопровода в другой при перемещении расплава из тигля в форму и обратно.

Наиболее оптимальное расположение ме10 таллопровода в месте их подвода к седлам, обеспечиваюшее плавное и быстрое перемещение шарового клапана от седла к седлу, определено углом пересечения осевых линий металлопроводов (Л), величина которого

j должна быть в пределах 60-170 °.

Клапанные .седла выполнены так, что центр находящегося в них шарового клапана относительно центральной оси канала металлопровода в месте подвода канала к клапанному седлу в сторону, удаленную от литни20 кового канала на величину I, равную I//10- 1/3 радиуса шарового клапана.

Это исключает возможность прижимания щарового клапана к литниковому каналу .под действием гидродинамического давления

-- расплава на него. Гидродинамическое давление расплава в этом случае направлено по касательной к поверхности шарового клапана в сторону литникового канала, что исключает попадание расплава между шаровым клапаном и поверхностью, по которой он пе0 ремещается.

Седло шарового клапана выполняют с - возможностью посадки в него шарового клапана на глубину hj равную радиусу шарового клапана, что исключает попадание расплава между шаровым клапаном и седлом.

Данное конструктивное решение установки обеспечивает возможность свободного доступа к шаровому клапану, седлам и литниковому каналу для осмотра, очистки, замены, окраски и т.п.

0 Аналогичные к.онструкции установок могут быть созданы для получения многослойных (трех-, четырех-, шестислойных) литых заготовок. В конструкции этих установок необходимо только учитывать расположение и последовательность перемещения шаровых 5 клапанов с целью обеспечения возможности получения очередного слоя литой заготовки. Данное конструктивное рещение было использовано при получении двухслойных цилиндрических литых заготовок из сплавов д АЛ9/А09-1 на лабораторной установке низкого давления.

Предлагаемое решение позволяет повысить производительность установок в 3-4 раза, снизить капитальные затраты на их производство на 30-35%, повысить качество литых заготовок.

Экономический эффект от внедрения одной установки составляет 160 тыс. руб.

Формула изобретения

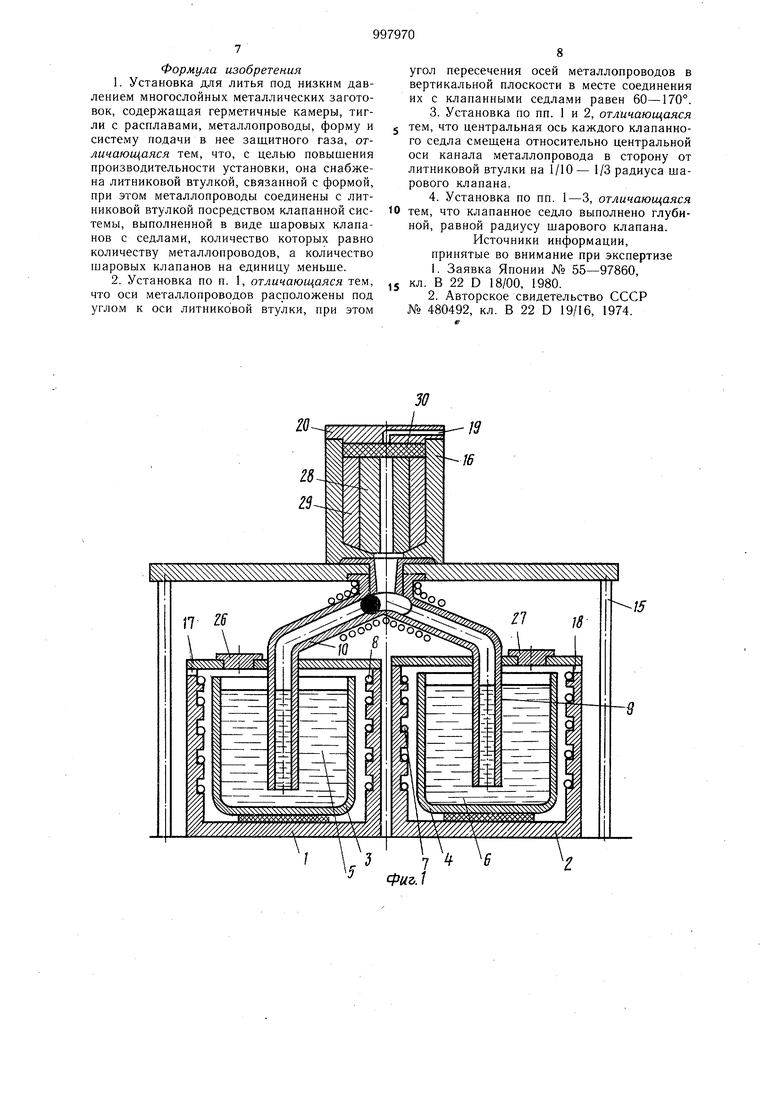

1.Установка для литья под низким давлением многослойных металлических заготовок, содержащая герметичные камеры, тигли с расплавами, металлопроводы, форму и систему подачи в нее защитного газа, отличающаяся тем, что, с целью повыщения производительности установки, она снабжена литниковой втулкой, связанной с формой, при этом металлопроводы соединены с литниковой втулкой посредством клапанной системы, выполненной в виде шаровых клапанов с седлами, количество которых равно количеству металлопроводов, а количество шаровых клапанов на единицу меньше.

2.Установка по п. 1, отличающаяся тем, что оси металлопроводов расположены под углом к оси литниковой втулки, при этом

угол пересечения осей металлопроводов в вертикальной плоскости в месте соединения их с клапанными седлами равен 60-170°.

3.Установка по пп. 1 и 2, отличающаяся тем, что центральная ось каждого клапанного седла смещена относительно центральной оси канала металлопровода в сторону от литниковой втулки на 1/10- 1/3 радиуса шарового клапана.

4.Установка по пп. 1-3, отличающаяся тем, что клапанное седло выполнено глубиной, равной радиусу шарового клапана.

Источники информации, принятые во внимание при экспертизе 1. Заявка Японии № 55-97860

кл. В 22 D 18/00, 1980.

2. Авторское свидетельство СССР

№ 480492, кл. В 22 D 19/16, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения литых заготовок | 1980 |

|

SU900968A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ И СПОСОБ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ | 1990 |

|

RU2023533C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Металлопровод для машин литья под низким давлением | 1982 |

|

SU1052326A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| Форма для литья под газовым давлением | 1984 |

|

SU1424960A1 |

| Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления | 1988 |

|

SU1577687A3 |

fpuz.l

Авторы

Даты

1983-02-23—Публикация

1981-11-25—Подача