1

Изобретение относится к металлообработке на токарных станках и предназначено для определения состояния системы СПИД, а также для управления и контроля процессом резания.

Известен способ контроля процесса резания при токарной обработке,при котором в процессе обработки регистрируют датчиками, расположенными в теле инструмента, амплитуды действую1ЦИХ сил, по которым контролируют сам процесс И.

Однако у такого способа отсутствует контроль состояния инструмента в . процессе резания.

Цель изобретения - повышение точности контроля виброустойчивости процесса резания.

Поставленная цель достигается тем, что датчики предлагаекьм способом устанавливают перпендикулярно друг Другу в трех плоскостях, две из которых перпендикулярны оси вращения детали, измеряют сдвиг фаз между амплитудами двух сил по отношению к третьей, выбранной в качестве эталонной, определяют разность между.этими измерениями и по величине разности сдвига фаз судят о процессе резания.

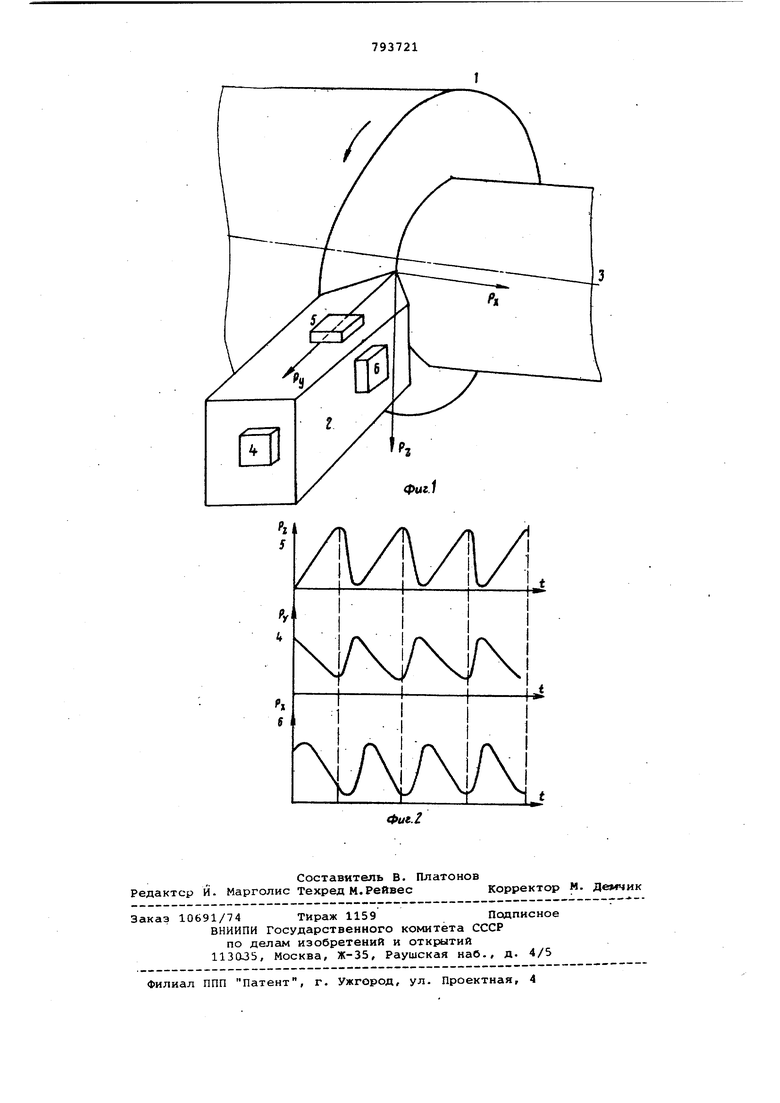

На фиг. 1 схематически изображены резец и деталь в процессе резания;на фиг. 2 - временные яяаграмюл действия составлякхцих сил резания.

Обрабатываемая деталь 1 в процессе резания оказывает воздействие на резец 2 в виде сил Р, Р, Pj которые взаимно перпендикулярны. Относительно оси 3 вргицения детгипи установлены датчики 4, 5, б измерения сил, причем каждый датчик воспринимает действие только той силы, перпендикулярно которой он ус уановлен.

в качестве датчика могут быть использованы акселерометры или другие датчики, позаоляющие измерить внутренние напряжения, возникающие в резце под действием сил Р, Р , Р

На диаграмме действия составляющих сил резания по оси абсцис обозначено текущее время. По оси ординат действие сил, а также номер датчика, который воспринюлает это действие. Цифрами по Оси абсцис условно обозначены моменты скола.

Рассмотрим действие сил в процессе резания. Начиная с какого-то момента времени, который соответствует начальной точке отсчета. Заготовка, совершая вращательное движение, воздействует на резец в найравлении сил 2. Х действием силы Р, ре зец прогибается до момента, пока упругая сила деформации резца не превысит силу Р.. Как только упругая си ла достигнет своего максимума, начинается лавинообразный процесс скола материала заготовки. Режущая часть резца под действием упругой силы совершает возвратное движение, при это за счет того, что происходит отделение части материала срезаемого слоя на величину Д1 по касательной к окружности заготовки, а скорость резания намного меньше скорости скола,то сила Р2. уменьшается. Уменьшение происходит до тех пор, пока поверхность заготовки опять не коснется режущей кромки. После касания процесс повторяется. Сила Ру в начальный момент имеет максимальное значение, так как площадь контакта резца по задней грани с деталью имеет максимальное значение. По мере прогиба резца площадь контакта уменьшается, что приводит к уменьшению силы Ру. Уменьшение силы происходит до начала момента скола, по мере возвращения резца в первоначальное состояние действие силы увеличивается. Сила Р обусловлена скоростью подачи при резации заготовки. В первый момент времени сила Р имеет максимальное значение, так как произошло врезание режущей кромки в тело заготовки . В следующий момент под действием СИЛЫР резец прогибается, а это равносильно тому, что режущая часть вернулась в точку, предшествую щую начальному моменту (только касательно действия силы Р). Кроме того, прогибание резца равносильно тому что в некоторый момент подача отсутствует или равна 0. Соответственно сила в этот момент будет иметь миниМсшьное значение. Уменьшение силы Ру связано с тем, что режущая часть резца смещается вниз относительно оси вращения заготовки, поэтому площадь контакта срезаемого слоя по направлению действия силы Ру уменьшается. В момент скола резец возвращается в начальное состояние. JB процессе резания датчики воспринимают действие сил резания, а так как резец в процессе резания совершает колебания в результате действия этих сил, тона выходе датчиков сигнал, характеризующий действие сил, имеет колебательный характер в пределе, который может быть принят за гармоническое колебание. Причем действие сил в трех плоскостях в один и тот же момент времени неодинаково, что объясняется запаздыванием действия сил в одной плоскости о- носительно другой. Измеряя это запаздывание, которое выражается в разности фаз между амплитудами действия сил, судят о траектории движения режущей части резца. При отклонении этой траектории от заданной судят о состоянии инструмента и системы СПИД. Формула изобретения Способ контроля процесса резания при токарной обработке, при котором в процессе обработки регистрируют датчиками, расположенными в теле инструмента, амплитуды действующих сил, по которым контролируют сам процесс, отличающийся тем, что, с целью повышения точности контроля виброустойчивости процесса резания, датчики устанавливают перпендикулярно друг другу в трех плоскостях, две из которых перпендикулярны оси вращения детали, измеряют сдвиг фаз между амплитудами двух сил по отношению к третьей, выбранной в качестве эталонной, определяют разность меж ду этими измерениями и по величине разности сдвига фаз судят о процессе резания. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР I 416165, кл. В 23 В 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа инструмента | 1982 |

|

SU1046025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЖАВКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2690875C1 |

| Способ механической обработки | 1989 |

|

SU1748954A1 |

| ТОКАРНЫЙ РЕЗЕЦ | 2017 |

|

RU2684012C1 |

| Способ контроля износа инструмента при токарной обработке | 1980 |

|

SU956162A1 |

| Устройство для обработки с вибрациями нежестких цилиндрических деталей | 1985 |

|

SU1301648A1 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366547C1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366545C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

Авторы

Даты

1981-01-07—Публикация

1979-04-02—Подача