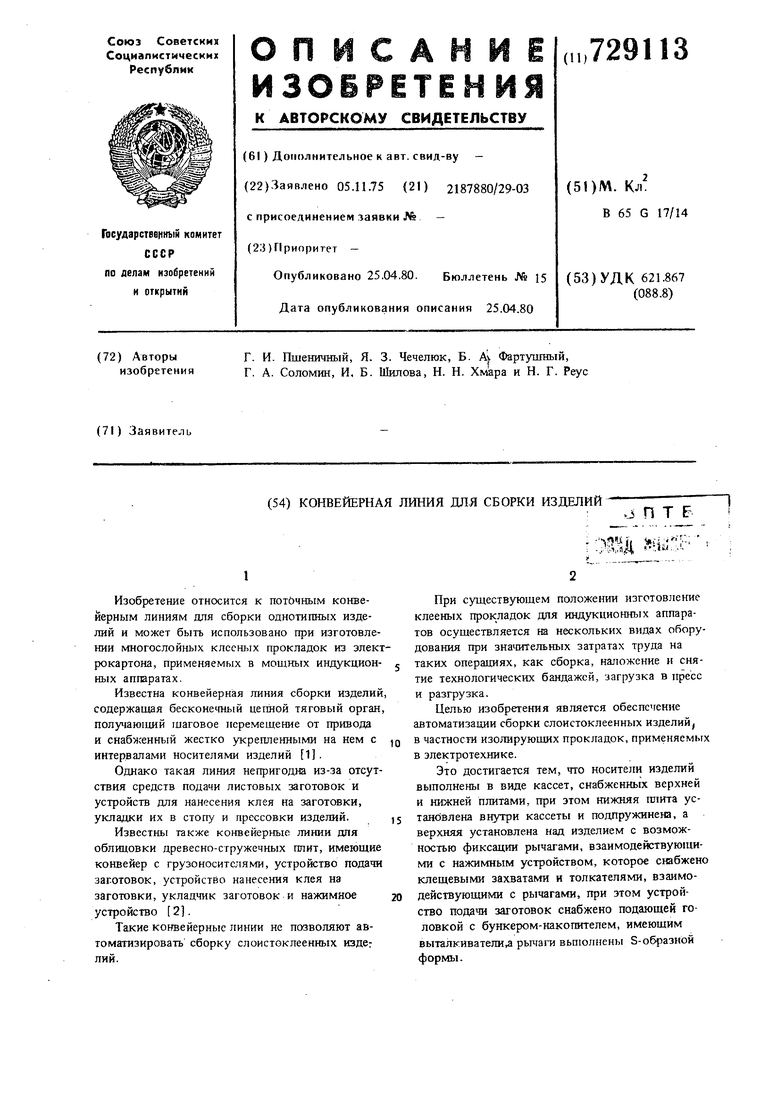

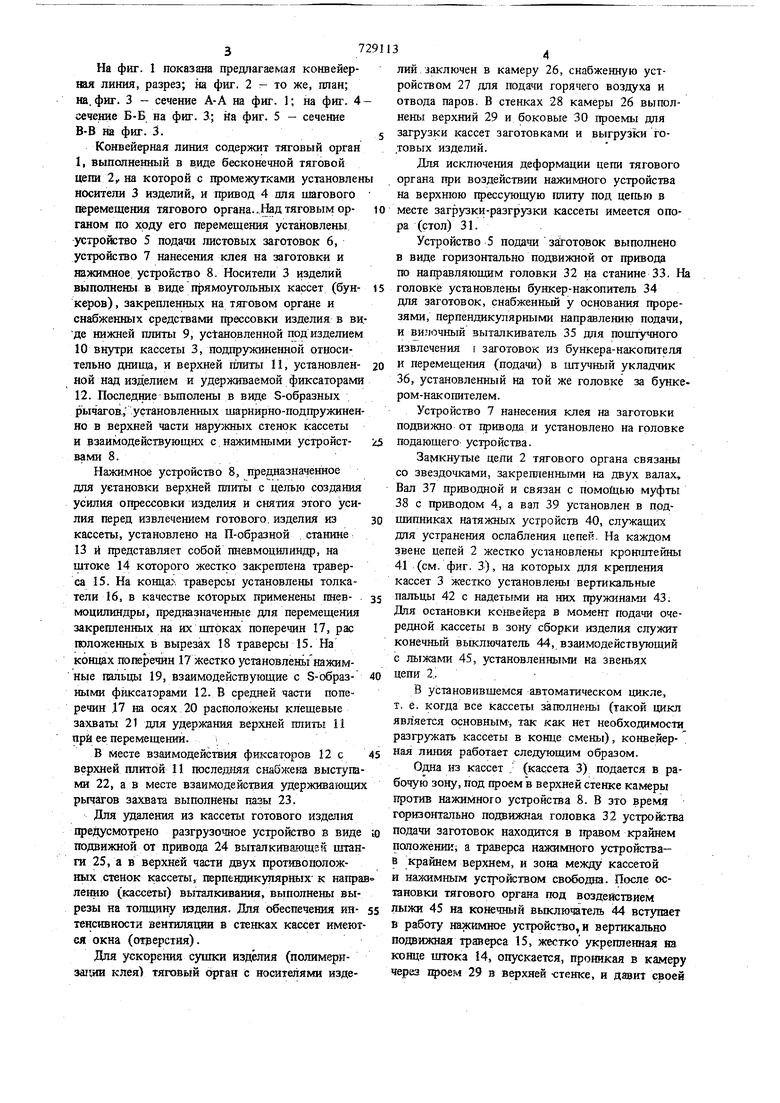

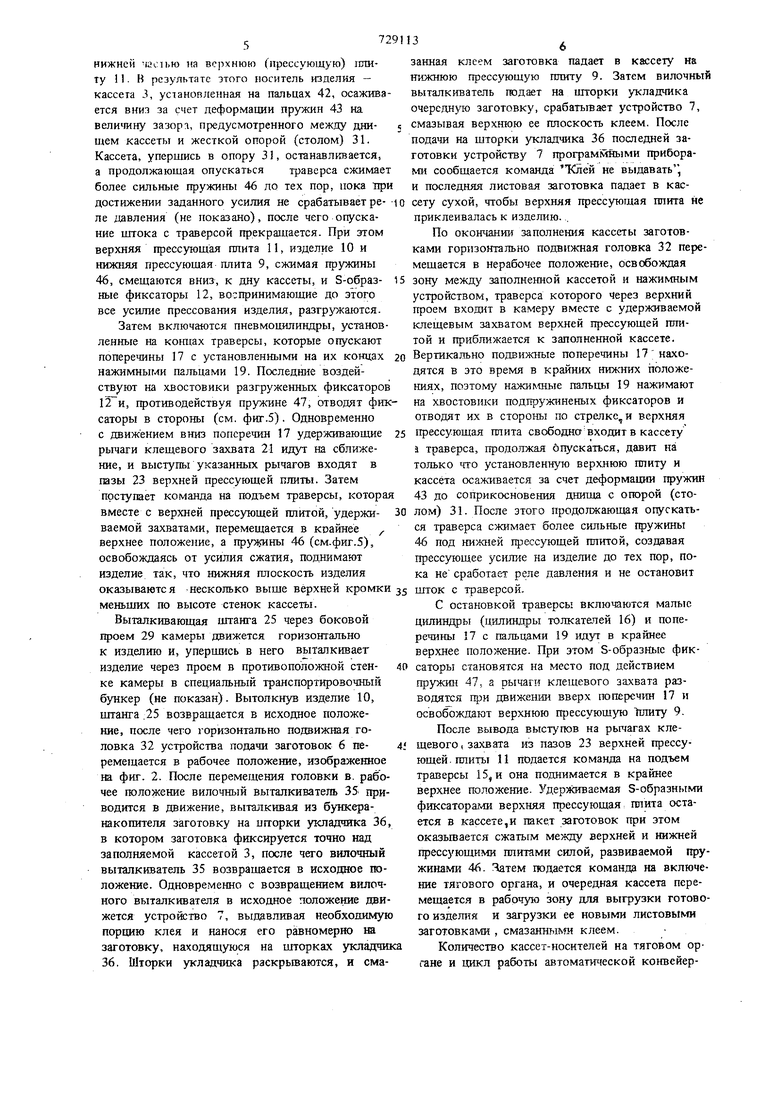

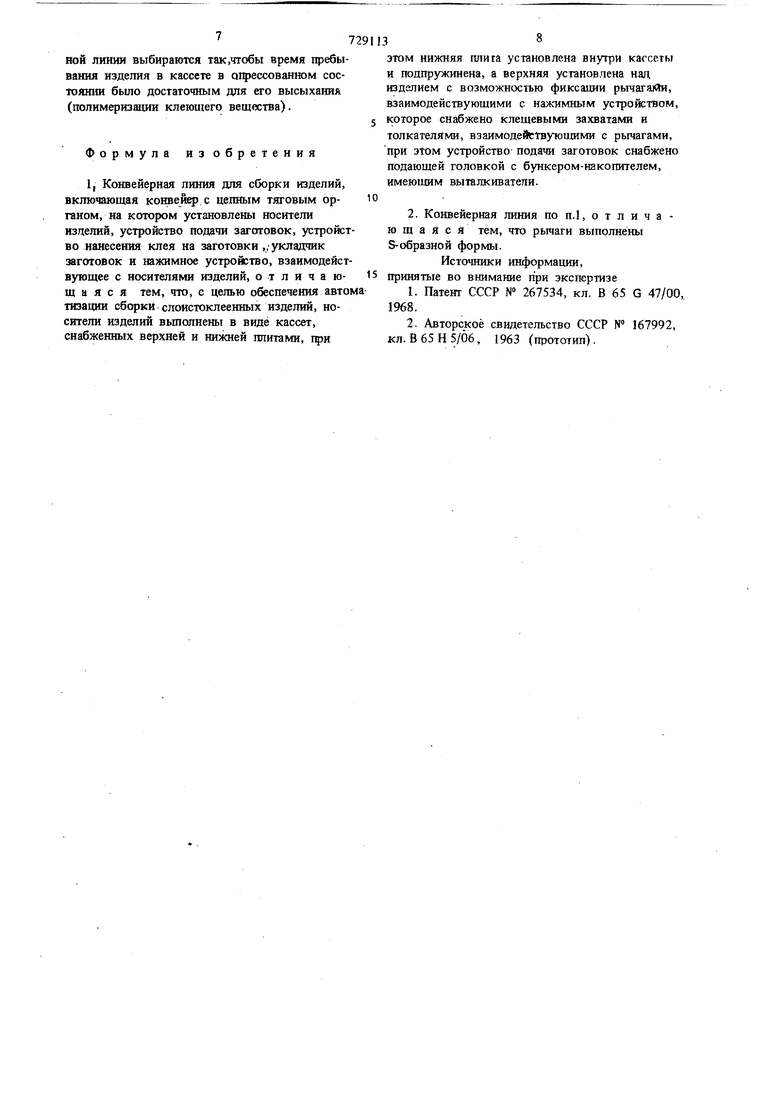

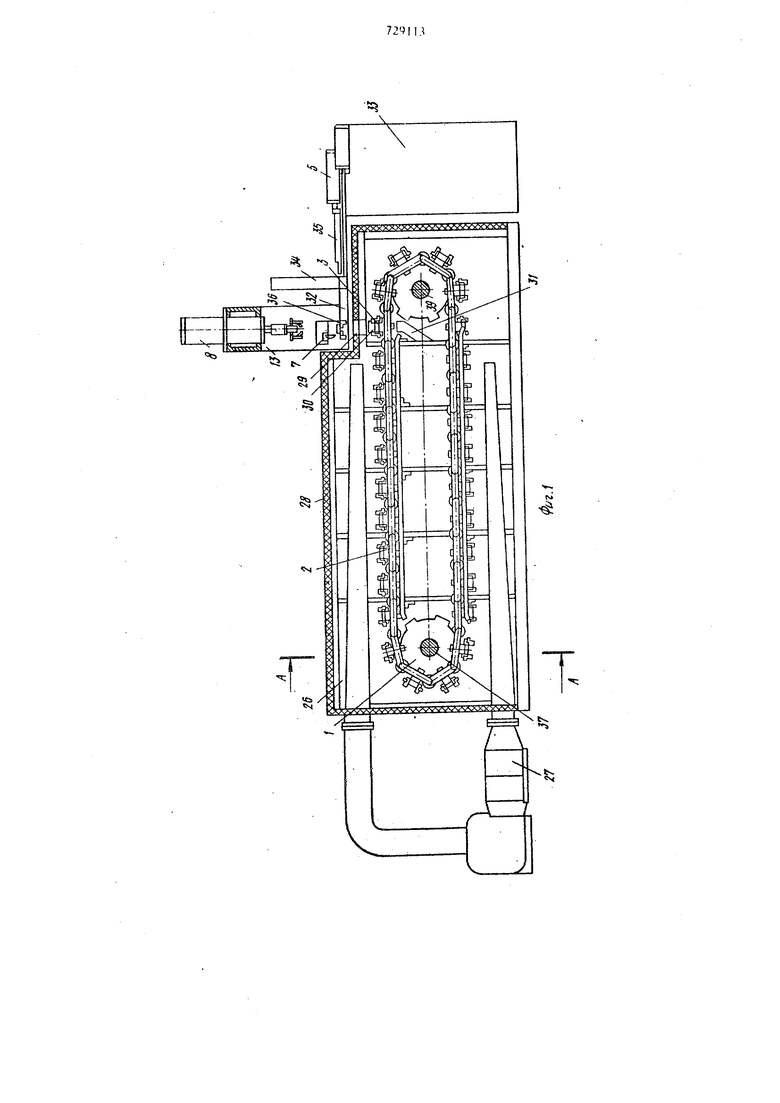

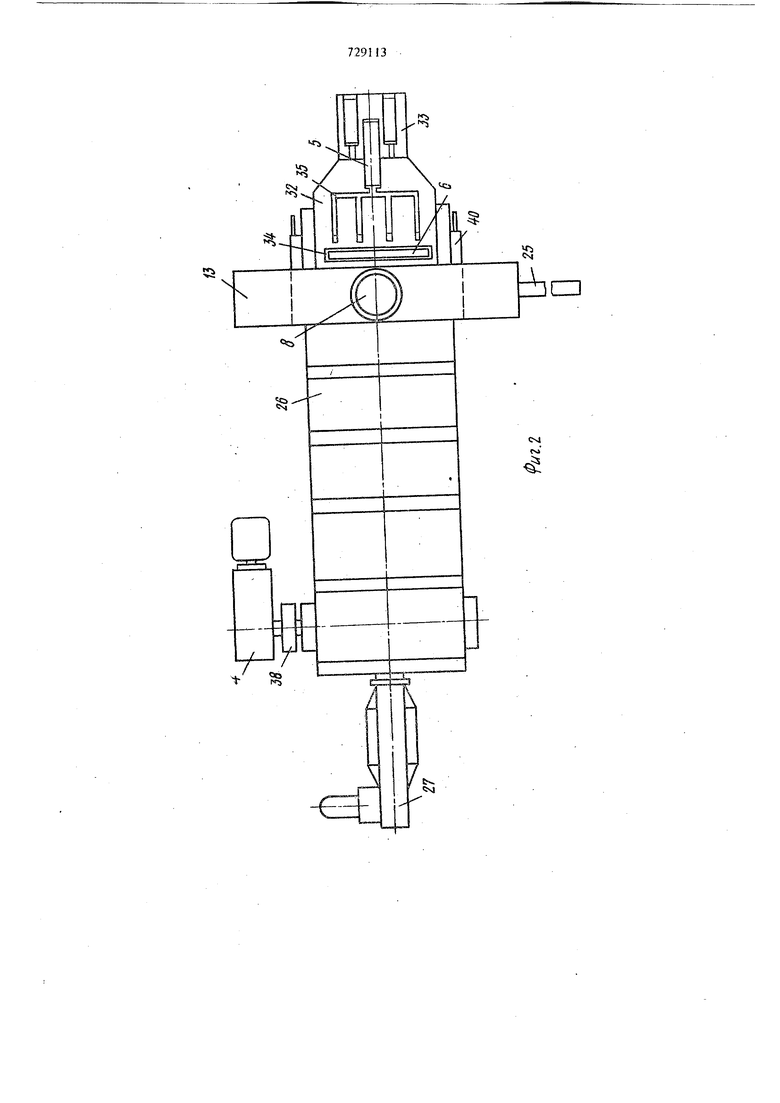

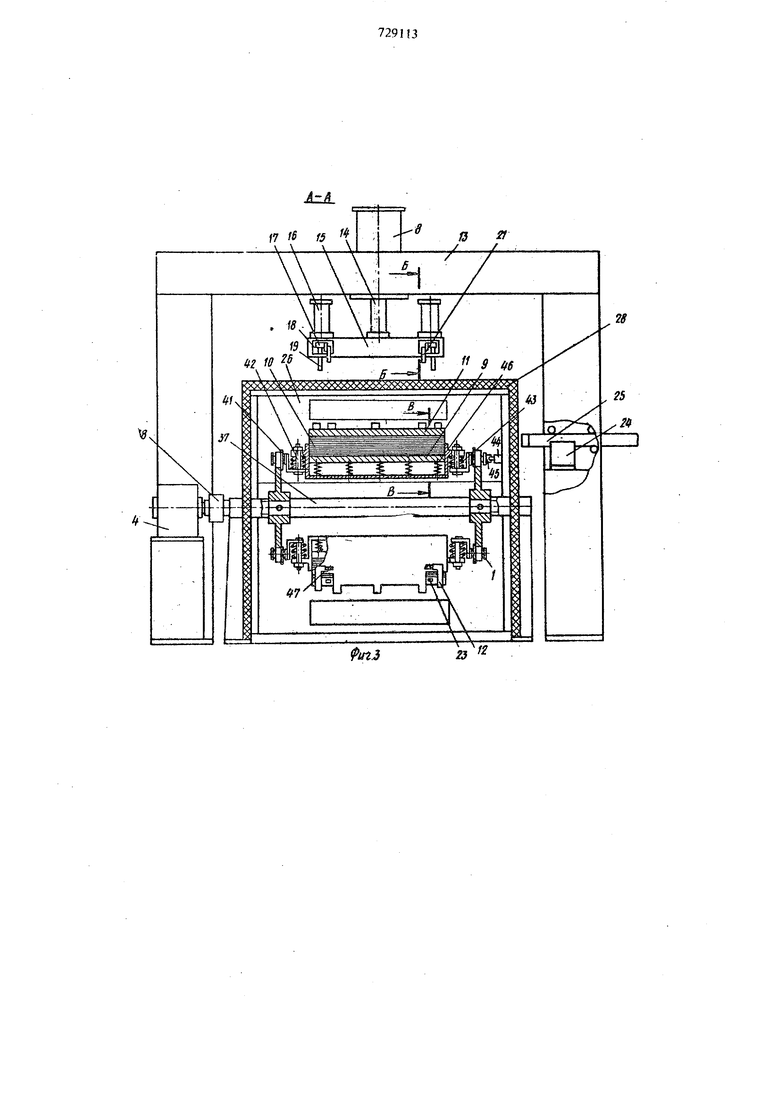

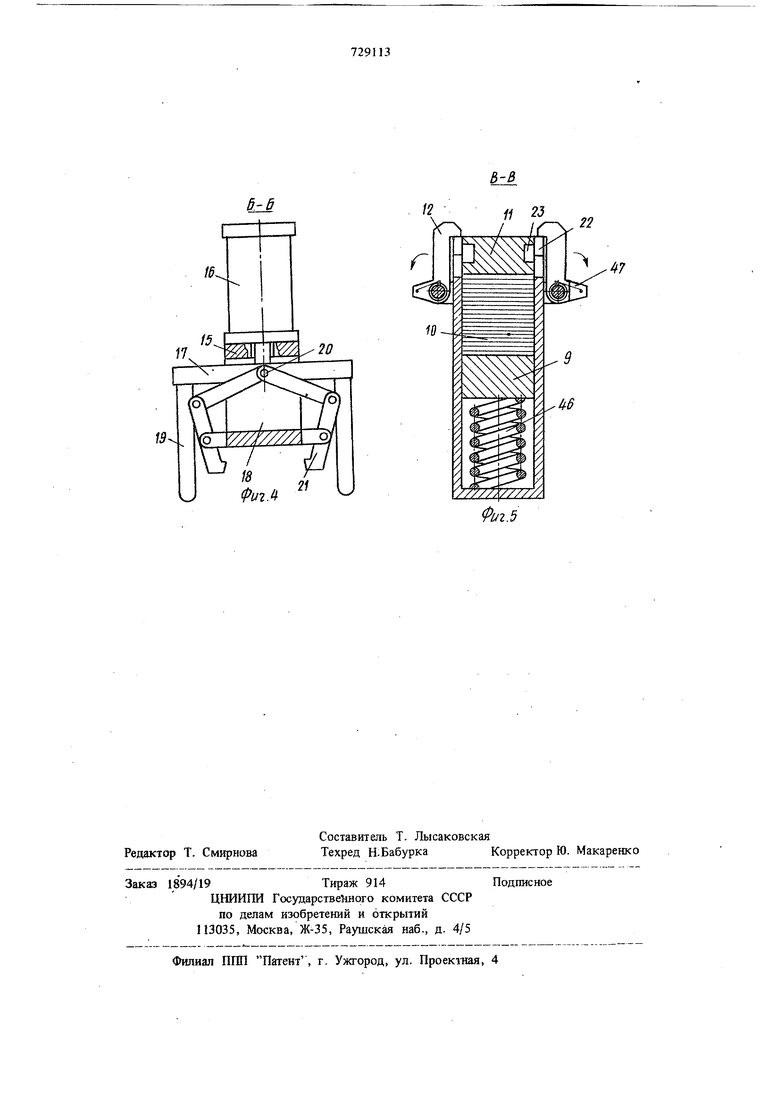

На фиг. 1 показана прецдагаемая конвейертя линия, разрез; на фиг. 2 - то же, план; на, фиг. 3 - сечение А-А на фиг. 1; на фиг. 4сечение Б-Б на фиг. 3; йа фиг. 5 - сечение В-В на фит. 3.

Конвейерная линия содержит тяговый орган 1, выполненный в виде бесконечной тяговой цепи 2у на которой с промежутками установлен носители 3 изделий, и привод 4 для шагового перемещения тягового органа. .№д тяговым орГЕНОМ по ходу его перемещения установлены устройство 5 подачи листовых заготовок 6, устройство 7 нанесения клея на заготовки и нажимное устройство 8. Носители 3 изделий выполнены в виде прямоугольных кассет (бункеров), закрепленных на тяговом органе и снабженных средствами прессовки изделия в виде нижней шшты 9, ус1ановленной под изделием 10 вн)три кассеты 3, подпрзокиненной относительно днища, и верхней плиты 11, установленной над изделием и удерживаемой фиксаторами 12. Последние вьшолены в виде S-образных рычагов., установленных шарнирно-подпружиненно в верхней части наружных стенок кассеты и взаимодействующих с нажимными устройствами 8.

Нажимное устройство 8, предназначенное для установки верхней плиты с целью создания усилия опрессовки изделия и снятия этого усилия перед извлечением готового, изделия из кассеты, установлено на П-образной .станине 13 и представляет собой пневмоцш114ндр, на штоке 14 которого жестко закреплена траверса 15. На конда. траверсы установлены толкатели 16, в качестве которых применены пневмоцилиндры, предшзначенные для перемещения закрепленных на их щтоках поперечин 17, рас голоженных в вырезах 18 траверсы 15. На

концах поперечин 17 жестко установленьгнажимHbie пальцы 19, взаимодействующие с S-образными фиксаторами 12. В средней части поперечин 17 m осях 20 расположены клещевые захваты 21 для удержания верхней плиты И при ее перемещении. i .

В месте взаимодействия фиксаторов 12 с верхней плитой 11 послещмя снабжена выстутми 22, а в месте взаимодействия удерживающих рычагов захвата выполнены пазы 23.

Для удаления из кассеты готового изделия предусмотрено разгрузочное устройство в виде подвижной от привода 24 выталкивающей штанги 25, а в верхней части двух противоположных стенок кассеты, перпендикулярных к напра лению (кассеты) выталкивания, выполнены вырезы на толщину изделия. Для обеспечения интенсивности вентиляция в стенках кассет имеются окна (отрерстия).

Для ускорения сушки изделия (полимеризшцш клея) тяговый орган с носителями изделий заключен в камеру 26, снабженную устройством 27 для подачи горячего воздуха и отвода паров. В стенках 28 камеры 26 выполнены верхний 29 и боковые 30 проемы для загрузки кассет заготовками и выгрузки готовых изделий.

Для исключения деформации цепи тягового органа при воздействии нажимного устройства на верхнюю гфессующую плиту под цепью в месте загрузки-разгрузки кассеты имеется опора (стол) 31.

Устройство 5 подачи заготовок выполнено в виде горизонтально подвижной от привода по направляющим головки 32 на станине 33. Н головке установлены бункер-накопитель 34 для заготовок, снабженный у основания прорезями, перпендикулярными направлению подачи, и ви;10чный выталкиватель 35 для поштучного извлечения заготовок из бункера-накопителя и перемещения (подачи) в штучный укладчик 36, установленный на той же головке за бункером-накопителем.

Устройство 7 нанесения клея на заготовки подвижно от т зивода и установлено на головке подающего- устройства.

Замкнутые цеди 2 т.ягового органа связаны со звездочками, закрещенными на двух валах, Вал 37 приводной и связан с помой1ью муфты 38 с приводом 4, а вал 39 установлен в подшипниках натяжных устройств 40, служащих для устранения ослабления цепей. На каждом звене цепей 2 жестко установлены кронипейны 41 (см. фиг. 3), на которых ддя крепления кассет 3 жестко установлены вертикальные пальцы 42 с надетыми на них пружинами 43. Для остановки кштейера в момент подачи очередной кассеты в зону сборки изделня служит конечный вьпслючатель 44, взаимодействующий с лыжами 45, установленными на звеньях цепи 2.

В установивщемся автоматическом цикле, т. е. когда все кассеты заголне.ны (такой цикл является основным, так как нет необходимости разгружать кассеты в конце смены), конвейерная линия работает следующим образом.

Одна из кассет . (кассета 3) подается в рабочую зону, под проем в верхней стенке камеры против нажимного устройства 8. В зто время горизонтально подвижная головка 32 устройства подачи заготовок находится в хфавом крайнем положении; а траверса нажимного устройства- в крайнем верхнем, и зона между кассетой и нажимным устройством свободна. После остановки тягового органа под воздействием лыжи 45 на конечный вьпслючатель 44 вступает в работу нажимное устройство, и вертикально подвижная траверса. 15, жестко укрепленная на конце штока 14, опускается, проникая в камер через iqjoeM 29 в верхней ч;тенке, и давит своей

нижней частью на верхнюю (прессующую) гшиту П. В результате этого носитель изделия - кассета 3, установленная на пальцах 42, осаживается внигэ за счет деформации пружин 43 на величину зазор 1, предусмотренного между днишем кассеты и жесткой опорой (столом) 31. Кассета, упершись в опору 31, останавливается, а продолжающая опускаться траверса сжимает более сильные пружины 46 ло тех пор, пока при достижении заданного усилия не срабатывает реле давления (не показано), после чего опускание штока с траверсой прекрашается. При этом верхняя прессующая плита 11, изделие 10 и нижняя прессующая плита 9, сжимая пружины 46, смещаются вниз, к дну кассеты, и S-образные фиксаторы 12, воспринимающие до этого все усилие прессования изделия, разгружаются.

Затем включаются пневмоцилиндры, установленные на концах траверсы, которые опускают поперечины 17 с установленными на их концах нажимными пальцами 19. Последние воздействуют на хвостовики разгруженных фиксаторов 12 и, противодействуя пружине 47, отводят фиксаторы в стороны (см. фиг.5). Одновременно с движением вниз поперечин 17 удерживающие рычаги клещевого захвата 21 идут на сближение, и выступы указанных рычагов входят в пазы 23 верхней прессующей плиты. Затем поступает команда на подъем траверсы, которая вместе с верхней прессующей плитой, удерживаемой захватами, перемещается в крайнее верхнее положение, а 46 (см.фиг.5), освобождаясь от усилия сжатия, поднимают изделие так, что нижняя плоскость изделия оказываются -несколько выше верхней кромки меньших по высоте стенок кассеты.

Выталкивающая игтанга 25 через боковой щэоем 29 камеры движется горизонтально к изделию и, упершись в него выталкивает изделие через проем в противоположной стенке камеры в специальный транспортировочный бункер (не показан). Вытолкнув изделие 10, штанга .25 возвращается в исходное положение, после чего горизонтально подвижная головка 32 устройства подачи заготовок 6 перемещается в рабочее положение, изображенное на фиг. 2. После перемещения головки в. рабочее положение вилочный выталкиватель 3S приводится в движение, выталкивая из бункеранакопителя заготовку на шторки укладчика 36, в котором заготовка фиксируется точно над заполняемой кассетой 3, после чего вилочный выталкиватель 35 возвращается в исходное положение. Одновременно с возвращением вилочного выталкивателя в исходное положение движется устройство 7, выдавливая необходимую порцию клея и нанося его равномерно ш заготовку, находящуюся на шторках укладчик 36. Шторки укладчика раскрьюаются, и смазанная клеем заготовка падает в кассету на нижнюю прессующую шшту 9. Затем вилочны выталкиватель годает на шторки укладчика очереднуто заготовку, срабатьгаает устройство 7, смазывая верхнюю ее плоскость клеем. После подачи на шторки укладчика 36 последней заготовки устройству 7 профаммными приборами сообщается команда Клей не выдавать, и последняя листовая заготовка падает в кассету сухой, чтобы верхняя прессующая плита не приклеивалась к изделию.,,

По окончании заполнения кассеты заготовками горизонтально подвижная головка 32 перемещается в нерабочее положение, освобождая зону между заполненной кассетой и нажимным устройством, траверса которого через верхний проем входит в камеру вместе с удерживаемой клещевым захватом верхней прессующей плитой и приближается к заполненной кассете. Вертикально подвижные поперечины 17; находятся в это время в крайних нижних положениях, поэтому нажимные пальщ, 19 нажимают на хвостовики подпружиненых фиксаторов и отводят их в стороны по стрелками верхняя прессующая плита свободно входит в кассету i траверса, продолжая опускаться, давит на только что установленную верхнюю плиту и кассета осаживается за счет деформащш пружин 43 до соприкосновения днища с опорой (столом) 31. После этого продолжающая опускаться траверса сжимает более сильные пружины 46 под нижней прессующей ппитой, создавая прессующее усилие на изделие до тех пор, пока не сработает реле давления и не остановит шток с траверсой.

С остановкой траверсы включаются малые цилиндры (цилиндры толкателей 16) и поперечины 17 с пальцами 19 идут в крайнее верхнее положение. При этом S-образнью фиксаторы становятся на место под действием пружин 47, а рычаги клещевого захвата разводятся при движении вверх поперечин 17 и освобождают верхнюю гфессующую 1шиту 9.

После вывода выступов на рычагах клещевого , захвата из пазов 23 верхней прессующей, плиты 11 подается команда на подъем траверсы 15, и она поднимается в крайнее верхнее положение. Удерживаемая S-образными фиксатора1ли верхняя прессующая плита остается в кассете,и пакет заготовок при этом оказьшается сжатым между верхней и нижней прессующими плитами силой, развиваемой пружинами 46. Чатем подается команда на включение тягового органа, и очередная кассета перемещается в рабочую зону для выгрузки готового изделия и загрузки ее новыми листовьг о1 заготовками , смазаннылги клеем.

Количество кассет-носителей на тяговом органе и цикл работы автоматической конвейерНОЙ линии выбираются так.ггобы время пребывания изделия в кассете в оцрессоватюм состоянии было достаточным для его высыхания (полимеризации клеющегр вещества). Формула из обретения 1, Конвейерная линия для сборки изделий, включающая конвейер с цепным тяговым органом, на котором установлены носители изделий, устройство подачи заготовок, устротот во нанесения клея на заготовки,, укладчик заготовок и нажимное устройство, взаимодейст взтощее с носителями изделий, отличающаяся тем, что, с целью обеспечения авто тизации сборки слоистоклеенных изделий, носители изделий вьшолнены в виде кассет, снабженных верхней и нижней плитами, ри этом нижняя плита установлена внутри кассеты и подпруяягаена, а верхняя установлена над изделием с возможнос1ъю фиксации рычагакЯи, взаимодействующими с нажимным устройством, которое снабжено клещевыми захватами и толкателями, взаимодействующими с рычагами, при этом устройство- подачи заготовок снабжено подающей головкой с бункером-накопителем, имеющим выталкиватели. 2. Конвейерная линия по п.1, о т л и ч а ю щ а я с я тем, что рычаги выполнены S-образно и формы. Источники информации, принятые во внимание при экспертизе 1.Патет СССР № 267534, кл. В 65 G 47/00, 1968. 2.Авторское свидетельство СССР N 167992, КЛ.В65Н5/66, 1963 (прототип).

У s.X

.

tCi

/1

о

ч

ч I

iJi

CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Вертикальный гидравлический пресс | 1991 |

|

SU1802798A3 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2152301C1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

OsJ IS

т

7

ь SM

6-5

11 2

Авторы

Даты

1980-04-25—Публикация

1975-11-05—Подача