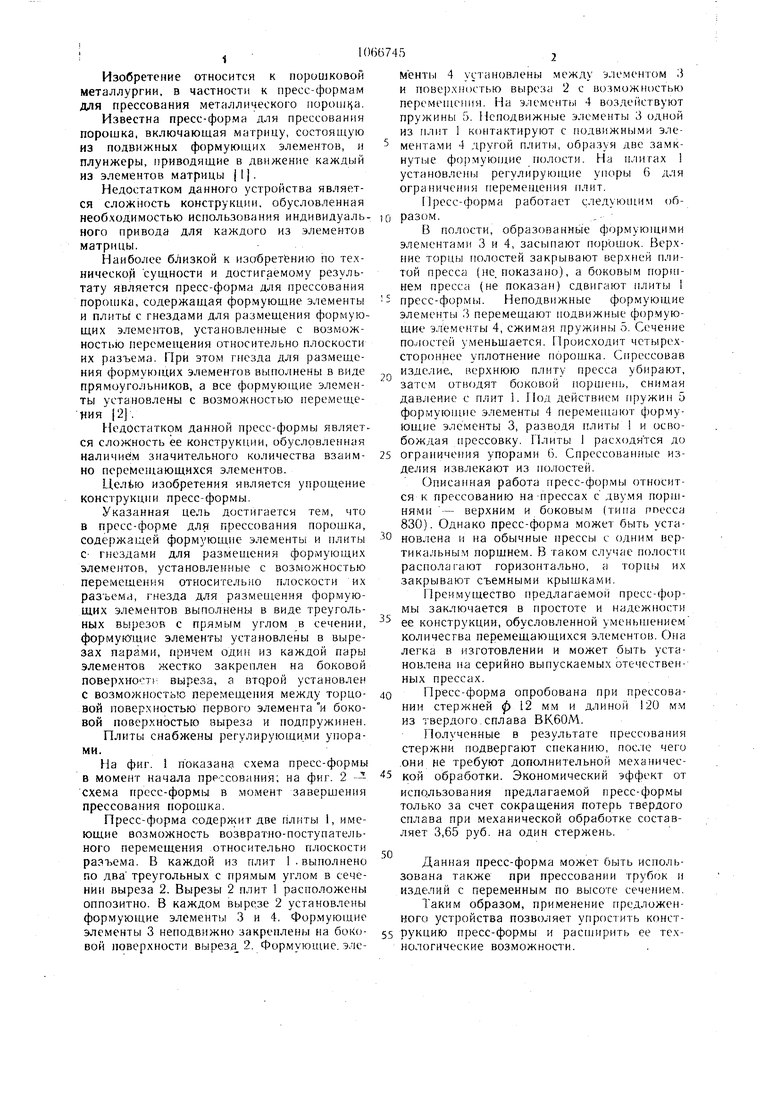

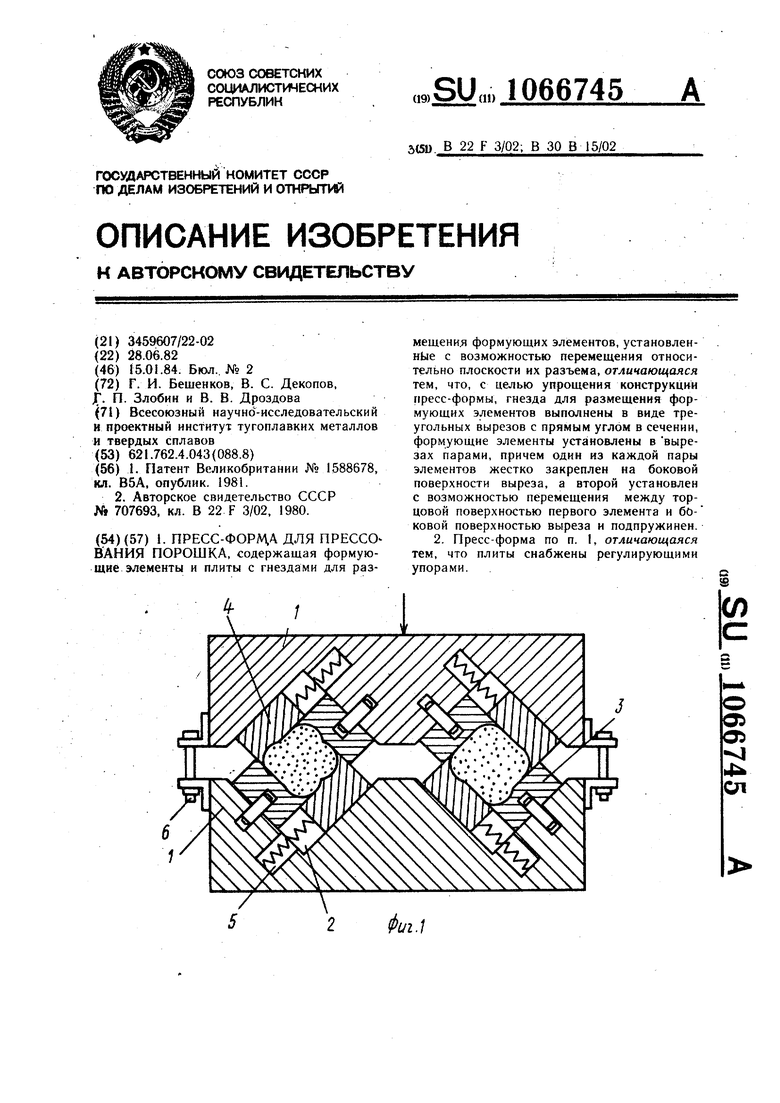

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования металлического nopoiiii a. Известна пресс-форма для прессования порошка, включающая матрицу, состоящую из подвижных формующих элементов, и плунжеры, приводящие в движение каждый из элементов матрицы jlj. Недостатком данного устройства является сложность конструкции, обусловленная необ.чодимостью использования индивидуальнего привода для каждого из элементов матрицы. Наиболее близкой к изобретению по технической сущности и достигаемому результату является пресс-форма для прессования порошка, содержащая формующие элементы и плиты с гнездами для размещения формующих элементов, установленные с возможностью перемещения относительно плоскости их разъема. При этом гнезда для размещения формующих элементов выполнены в виде прямоугольников, а все формующие элементы установлены с возможностью перемещеция |2). Недостатком данной пресс-формы является сложность ее конструкции, обусловленная наличием значительного количества взаимно перемепхающихся элементов. ЦелЬю изобретения является упрощение конструкции пресс-формы. Указанная цель достигается тем, что в пресс-форме для прессования порошка, содержащей формующие элементы и плиты с- гнездами для размещения формующих элементов, установленные с возможностью перемещения относительно плоскости их разъема, гнезда для размеп1.ения формующих элементов выполнены в виде треугольных вырезов с прямым углом в сечении, формующие элементы установлены в вырезах парами, причем один из каждой пары элементов жестко закреплен на боковой noBepxHocTt вьфеза, а второй установлен с возможностью перемепдения между торцовой поверхностью первого элемента °и боковой поверхностью выреза и подпружинен. Плиты снабжены регулирующими упорами. На фиг. показана схема пресс-формы в момент начала прессования; на фиг. 2 -схема пресс-формы в .момент завершения прессования порошка. Пресс-форма содержит две плиты 1, имеющие возможность возвратно-поступательного перемещения относительно плоскости разъема. В каждой из плит 1. выполнено по два треугольных с прямым углом в сечении выреза 2. Вырезы 2 плит 1 расположены оппозитно. В каждом вырезе 2 установлены формующие элементы 3 и 4. Формующие элементы 3 неподвижно закреплены на боКовой поверхности вырез 1 2. Формующие, элементы 4 установлены между элементом Л и поверхностью выреза 2 с возможностью перемещении. На элементы 4 воздействуют пружины 5. Неподвижные элементы 3 одной из плит 1 контактируют с подвижными элементами 4 другой плиты, образуя две замкнутые фо|)мующие полости. На плитах установлены регулирующие упоры 6 для ограничении перемещения плит. Пресс-форма работает следующим образом. В полости, образованнь1е формуюнхими элементами 3 и 4, засыпают порошок. Верхние торцы полостей закрывают верхней плитой пресса (не. показано), а боковым поршнем пресса (не показан) сдвигают плиты 1 пресс-формы. Неподвижные формующие элеме)ты 3 перемеплают подвижные формующие элементы 4, сжимая пружины 5. Сечение по.лостсй уменьшается. Происходит четырехстороннее уплотнение порощка. Спрессовав изделие, верхнюю плиту пресса убирают, затем отводят боковой iiopujenb, снимая давление с плит 1. Под действием пружин 5 формующие элементы 4 перемендают с}ормующие элементы 3, разводя плиты 1 и освобождая прессовку. Плиты 1 расходятся до ограничения упорами 6. Спрессованные изделия извлекают из полостей. Описанная работа пресс-формы относится к прессованию на-прессах с дву.мя nopniнями - верхним и боковым (типа ппесса 830). Однако пресс-форма может быть установлена и на обычные прессы с одним вертикальным поршнем. В таком случае полости располагают горизонтально, а торцы их закрывают съемными крышками. Преимущество предлагаемой пресс-формы заключается в простоте и надежности ее конструкции, обусловленной уменьп.1ением количества перемещаюцхихся элементов. Она легка в изготовлении и может быть установлена на серийно выпускаемых отечественных прессах. Пресс-форма опробована при прессовании стержней р 12 мм и длиной 120 мм из твердого.сплава ВК60М. Полученные в результате прессования стержни подвергают спеканию, пос.че чего они не требуют дополнительной механической обработки. Экономический эффект от использования предлагаемой пресс-формы только за счет сокращения потерь твердого сплава при механической обработке составляет 3,65 руб. на один стержень. Данная пресс-форма может быть использована также при прессовании трубок и изделий с переменным по высоте сечение.м. Таким образом, применение предложенного устройства позволяет упростить конструкциЮ пресс-формы и распшрить ее технологические возможнос 1-и.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| Устройство для заполнения пресс-формы порошком | 1983 |

|

SU1088881A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| Пресс-форма для прессования изделий из порошка | 1977 |

|

SU671923A1 |

| МОНОБЛОЧНАЯ ПРЕСС-ФОРМА | 2004 |

|

RU2279949C1 |

| Пресс-форма для двухстороннего прессования изделий сложной формы из порошков | 1978 |

|

SU685437A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

1. ПРЕСС-ФОРМ,А ДЛЯ ПРЕССОЙАНИЯ ПОРОШКА, содержащая формующие элементы и плиты с гнездами для размещения формующих элементов, установленные с возможностью перемещения относительно плоскости их разъема, отличающаяся тем, что, с целью упрощения конструкции пресс-формы, гнезда для размещения формующих элементов выполнены в виде треугольных вырезов с прямым углом в сечении, формующие элементы установлены в вырезах парами, причем один из каждой пары элементов жестко закреплен на боковой поверхности выреза, а второй установлен с возможностью перемещения между торцовой поверхностью первого элемента и боковой поверхностью выреза и подпружинен. 2. Пресс-форма по п. I, отличающаяся тем, что плиты снабжены регулирующими упорами. (Л Од О 4 сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шкив для перемотки ленты | 1988 |

|

SU1588678A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU707693A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1982-06-28—Подача