1

Изобретение относится к электродной промышленности и может быть использовано при изготовлении обожженных и графитированпых электродов и другой углеродной продукции.

Известен взятый за прототип способ подготовки углеродсодержащей массы для получения углеродных изделий, включающий измельчение углеродного наполнителя, рассев его по фракциям (в воздушной среде) и смешение наполнителя с расплавленным связуюш,им 1.

Недостаток этого способа заключается в получении углеродных изделий с низкими физико-механическими характеристиками.

Целью изобретения является повышение физико-механических характеристик углеродных изделий.

Поставленная цель достигается тем, что способ подготовки углеродсодержащей маесы, применяемой для получения углеродных изделий, включает измельчение и рассев углеродного наполнителя в среде расплавленного связующего и последующее смещение с расплавленным связующим.

Отличительная особенность способа заключается в измельчении и рассеве углеродного наполнителя в среде расплавленного связующего.

Введение расплавленного связующего на

стадии измельчения наполнителя и рассев в среде жидкого связующего предотвращают контакт вновь образуемых частиц с воздушной средой и их пассирование на данных и последующих стадиях переработки, способствует улучшению взаимодействия связующего с частицами наполнителя, не требует использования инородных жидких сред, обычно применяемых при мокром изме.льчении.

Пример. Термоантрацит и кокс измельчают в среде нагретого до 120°С расплавленного среднетемпературного камен юугольного пека, затем рассеивают также р среде расплавленного каменноугольного лека. Первоначально при измельчении соотнощение наполнителя и связующего составляет 1:1. При рассеве порции наполнителя .находятся на вибрирующих ситах, размещенных в емкости с распавленным пеком в течение 1 ч, после чего последние извлекают из емкости, помещают в сушильный шкаф и выдерживают в нем в течение 0,5 ч с целью удаления излишка связующего, стекающего в специальную кювету. Пропитанные частицы термоантрацита (фракции -20+15 мм и -15 + 0 мм) и кокса (фракции -2 + 1 мм и -1.+ О мм), взятые в весовом соотношении 3,5 : 4,5 соответственно, перемешивают в течение 60 мин С

расплавленным каменноугольным пеком при 120°С, добавляемым в количестве, на 50% меньше, чем в случае, когда процесс ведут известным способом (т. е. ).

Из полученной массы прессуют на прессе усилием 40 т «зеленые заготовки в виде .цилиндров диаметром 50 мм и высотой 70- 100 мм. Обжиг заготовок проводят в тече.ние 40 ч прп средней скорости нагрева 200 град/ч до 1100-1300°С.

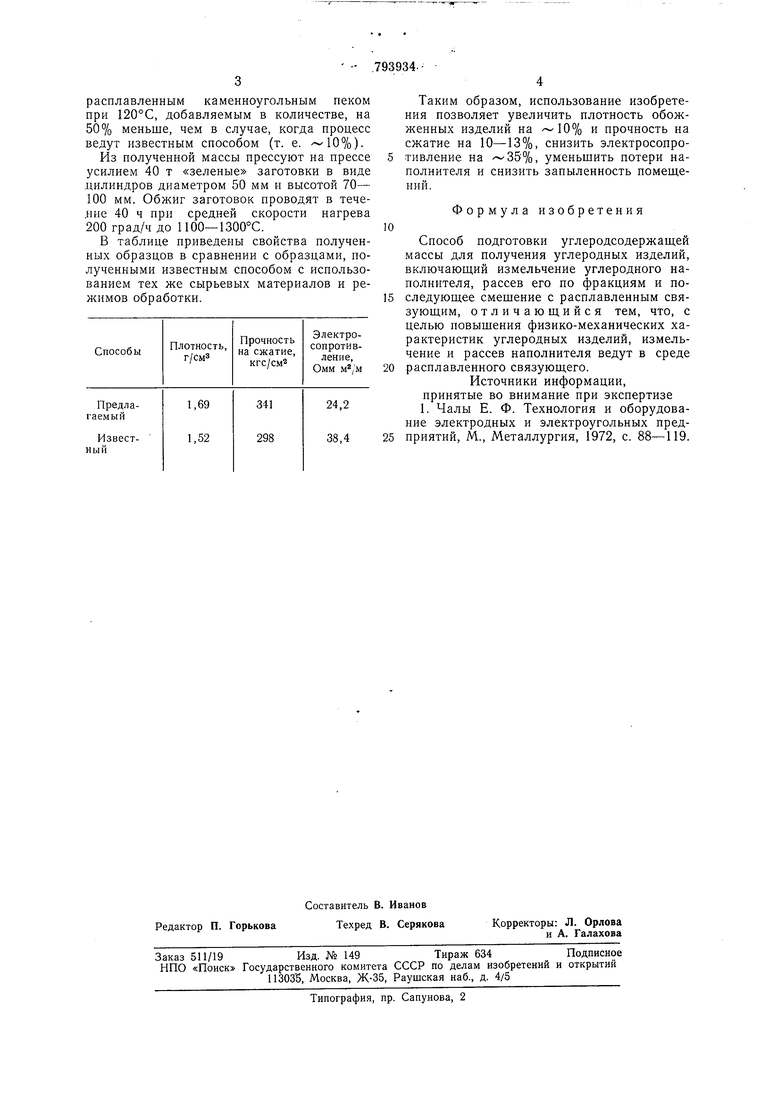

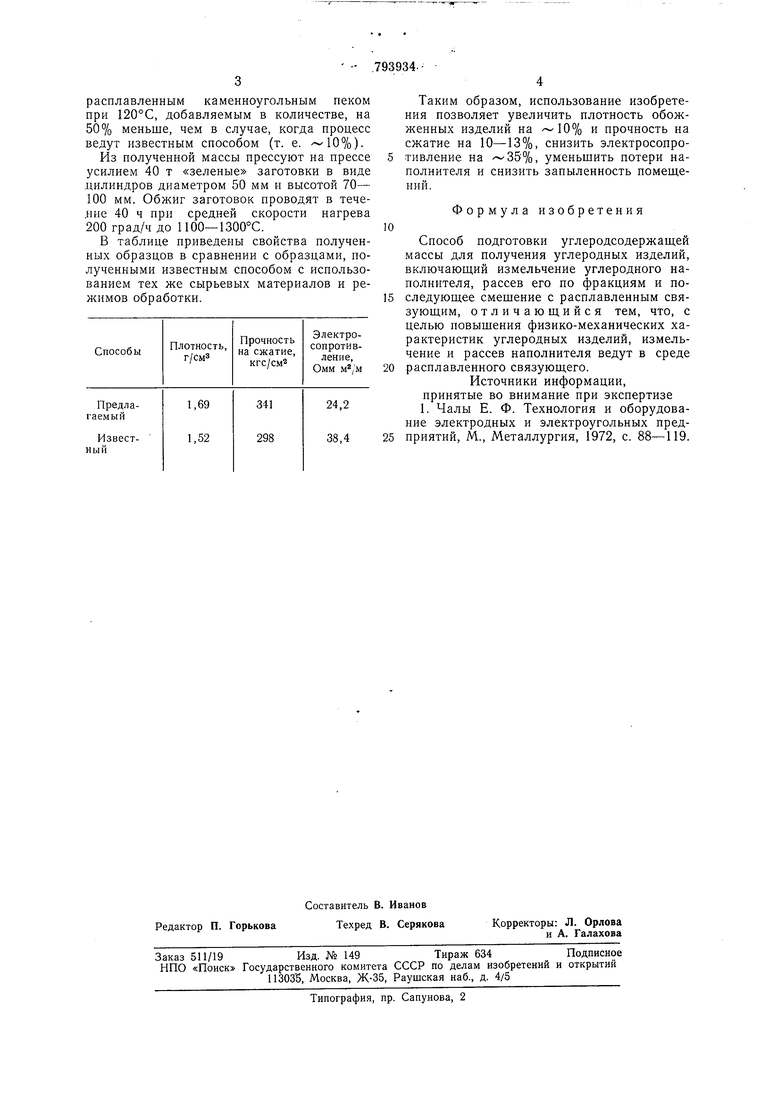

В таблице приведены свойства полученных образцов в сравнении с образцами, полученными известным способом с использованием тех же сырьевых материалов и режимов обработки.

Таким образом, использование изобретения позволяет увеличить плотность обожженных изделий на 10% и прочность на сжатие на 10-13%, снизить электросопротивление на 35%, уменьшить потери наполнителя и снизить запыленность помещений.

Формула изобретения

Способ подготовки углеродсодержащей массы для получения углеродных изделий, включающий измельчение углеродного наполнителя, рассев его по фракциям и последующее смешение с расплавленным связующим, отличающийся тем, что, с целью повышения физико-механических характеристик углеродных изделий, измельчение и рассев наполнителя ведут в среде расплавленного связующего.

Источники информации, принятые во внимание при экспертизе 1. Чалы Е. Ф. Технология и оборудование электродных и электроугольных предприятий, М., Металлургия, 1972, с. 88-119.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| Способ изготовления углеродсодержащей массы для самообжигающихся электродов | 1981 |

|

SU1000395A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2017 |

|

RU2671023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2256609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ С КОНТРОЛИРУЕМЫМИ ХАРАКТЕРИСТИКАМИ ПОРИСТОЙ СТРУКТУРЫ | 1996 |

|

RU2096319C1 |

| Способ получения углеродных футеровочных изделий | 1980 |

|

SU912640A1 |

Авторы

Даты

1981-01-07—Публикация

1978-06-26—Подача