(54) СПОСОБ ПОЛУЧЕНКЯ УГЛЕРОДНЫХ ФУТЕРОВОЧНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднонабивная подовая масса | 1992 |

|

SU1836496A3 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| Способ подготовки углеродсодер-жАщЕй МАССы | 1978 |

|

SU793934A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Масса для футеровки алюминиевых электролизеров | 1977 |

|

SU624959A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ МАССА | 1990 |

|

SU1727336A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

Изобретение относится к электродной промышленности и может быть использовано при изготовлении подовых блоков для футеровки алюми1ниевых электролизеров, доменных блоков и других футеровочных чздепиК, г

Известен способ получения углеродных футеровочных изделий, включающий смешение термоантрацита фракции минус 1 мм с каменноугольным пеком, формование из полученной смеси заготовок и их обжиг l.

Однако получаемые при этом изделия имеют низкую прочность.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ, включающий смешение фракций термоантра-. цита минус 1 мм и 1-15 мм, затем с каменноугольным пеком, формование из полученной смеси заготовок и их обжиг 2.

Недостаток этого способа заключается в том, что получаемые при этом изделия имеют сравнительно низкие, физико-механические характерис- ; тики.

Цель изобретения - улучшение физико-механических характеристик углеродных изделий.

Поставленная цель достигается . тем, что согласно способу получения углеродных футеровочных изделий, включающему смешение термоантраци- . та фракции минус 1 мм с углеродным наполнителем фракции 1-15 мм из сформованной и обожженой композиции на основе термоантрацита фракции минус 1 мм и каменноугольного пека,

10 затем смешение с каменноугольным пеком, формование из смеси заготовок и их обжиг, используют углеродный наполнитель из сформованной и обожженной композиции на основе термо15антрацита фракции минус 1 мм с каменноугольным пеком.

В результате в получаемых футеровочных изделиях сохраняется необходимый каркас из крупной фракции (12015 мм), но в то же время изделия получаются однородными, улучшенной структуры, практически без дефектов, так как зерна наполнителя фракции 1-15 мм имеют микроструктуру, иден25тичную с микроструктурой всего электродного изделия.

Пример. Термоантрацит, полученный прокаливанием антрацита при , 1250с и времени изотермической вы- ,

30 держки 3 ч, дробят до размера частиц менее 1 мм и составляют шихту, в соотношении 81% термоантрацита и 19% каменноугольного пека с температурой размягчения 63 с. Шихту засыпают в смесительную машину лопастного типа, смешивают при в течение 50 мин и получают массу, из которой на гид{ авлическом прессе формуют продавливанием заготовки диаметром 75 мм и высотой 300 мм при среднем давлении прессования 200 кгс/см . В период прессования температура массы поддерживается 112С. Сформованные заготовки загру жают с углеродной пересыпкой из каменноугольного кокса кpyпнpctью 0,54 мм и устс1навливают в обжиговую печь. Обжиг производят по графику продолжительностью 310 ч до 1200°С. Обожженные заготовки дробят до крупЬости 1-15 мм. Полученную фракцию смешивают с мелкой фракцией исходного термоантрацита ( минус 1 мм в массном соотношении 3:7, затем добавляют 10 масс.% каменноугольного пека с температурой размягчения , перемешивают составляющие при в течение 50 мин и из полученной р.меси Лоомуют продавливанием Давление подпрессовки и прессования 200 Krc/cM J заготовки диаметром 75 мм, которые обжигают также до 1200С. в течение 310 ч.

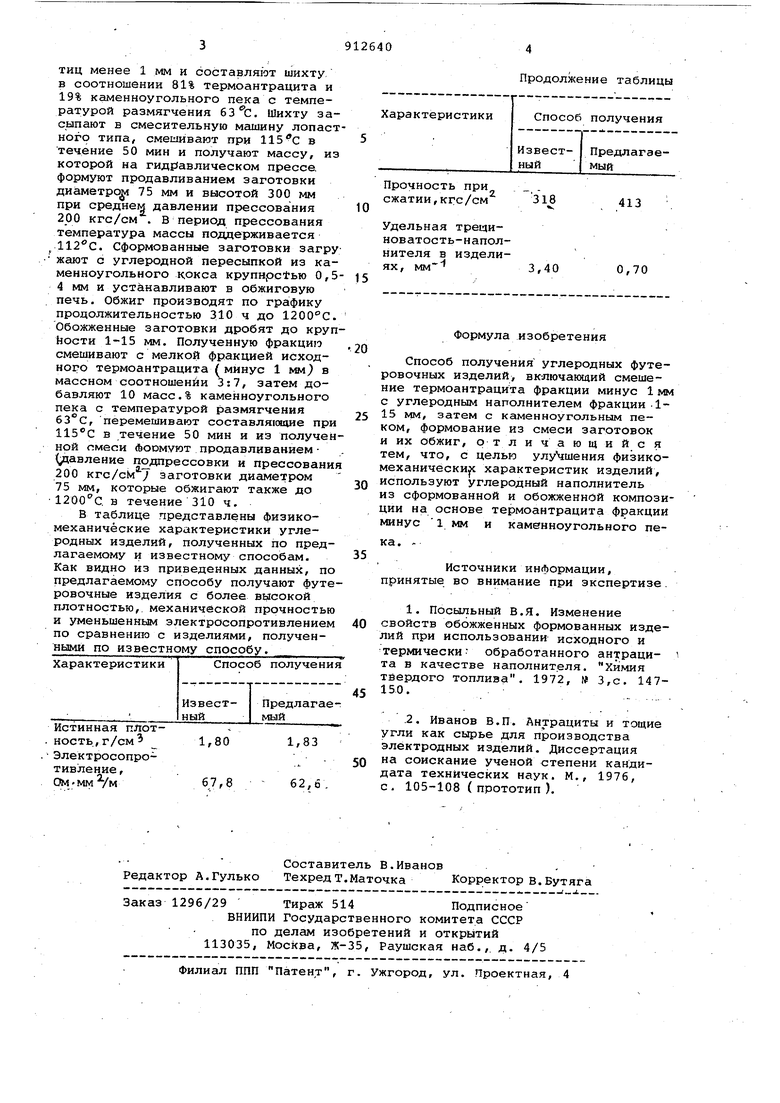

В таблице представлены физикомеханические характеристики углеродных изделий, полученных по предлагаемому и известному способам. Как видно из приведенных данных, по предлагаемому способу получают футеровочные изделия с более высокой плотностью, механической прочностью и уменьшеиньм электросопротивлением по сравнению с изделиями, полученПродолжение таблицы

318

413

0,70

3,40

Формула изобретения

Способ получения углеродных футеровочных изделий, включающий смешение термоантрацита фракции минус 1 мм с углеродным наполнителем фракции -115 мм, затем с каменноугольным пеком, формование из смеси заготовок и их обжиг, отличающийся тем, что, с целью улучшения физикомеханических характеристик изделий, используют углеродный наполнитель из сформованной и обожженной композиции на основе термоантрацита фракции минус 1 мм и каменноугольного пека. Источники информации, принятые во внимание при экспертизе

.2. Иванов Б.П. Антрациты и тощие угли как сырье для производства электродных изделий. Диссертация на соискание ученой степени кандидата технических наук. М., 1976, с. 105-108 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-07-14—Подача