Изобретение относится к обработке металлов давлением и может быть использовано при объемной штамповке деталей сложной формы с развитой поверхностью, преимущественно, с высокими тонкими ребрами.

Цель изобретения - повышение качества штампуемых изделий за счет обеспечения равномерности слоя смазки по рабочей поверхности штампа,

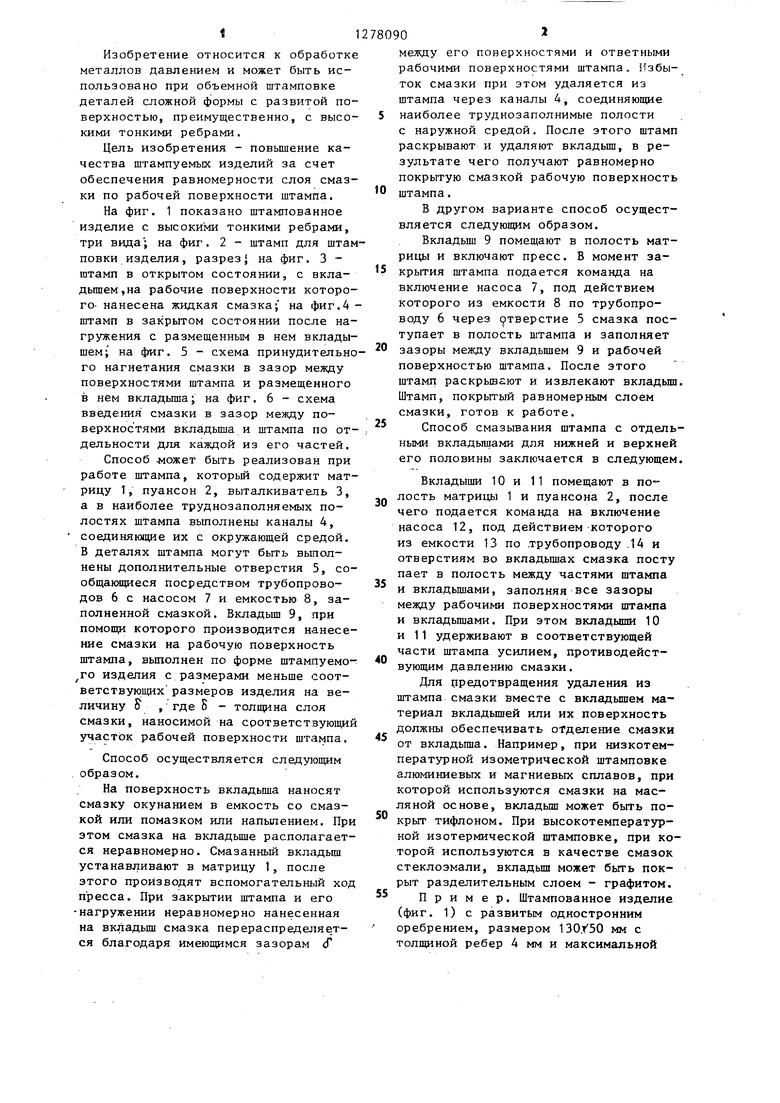

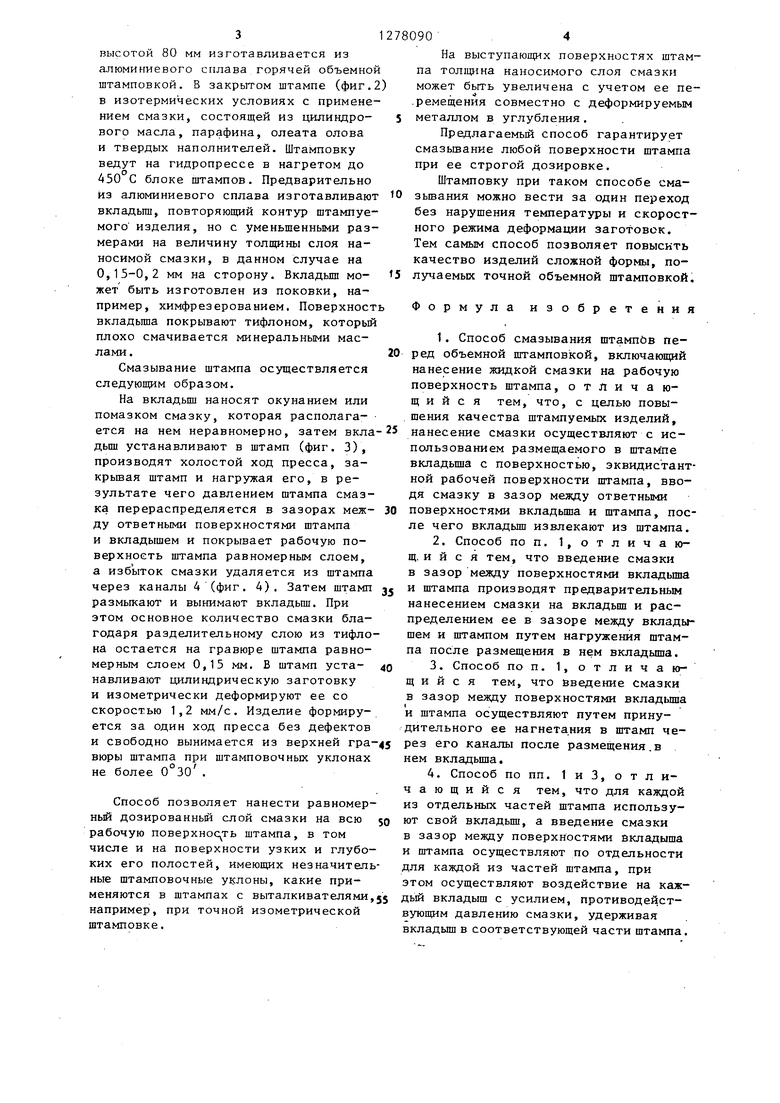

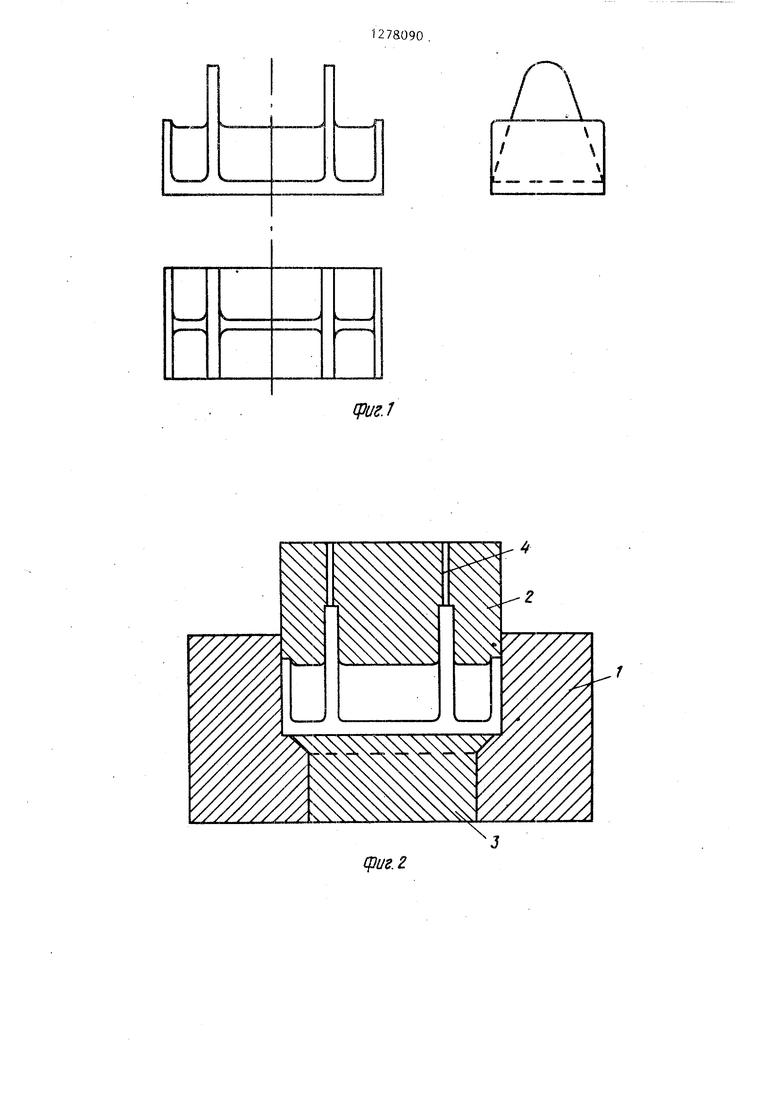

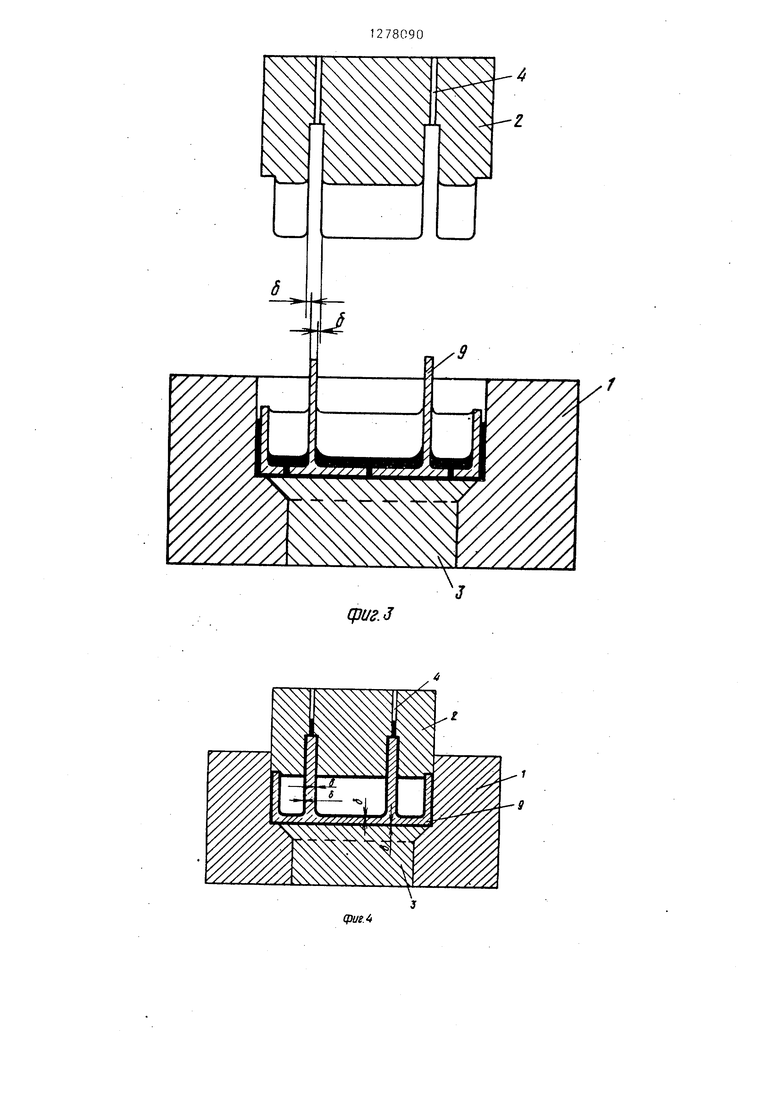

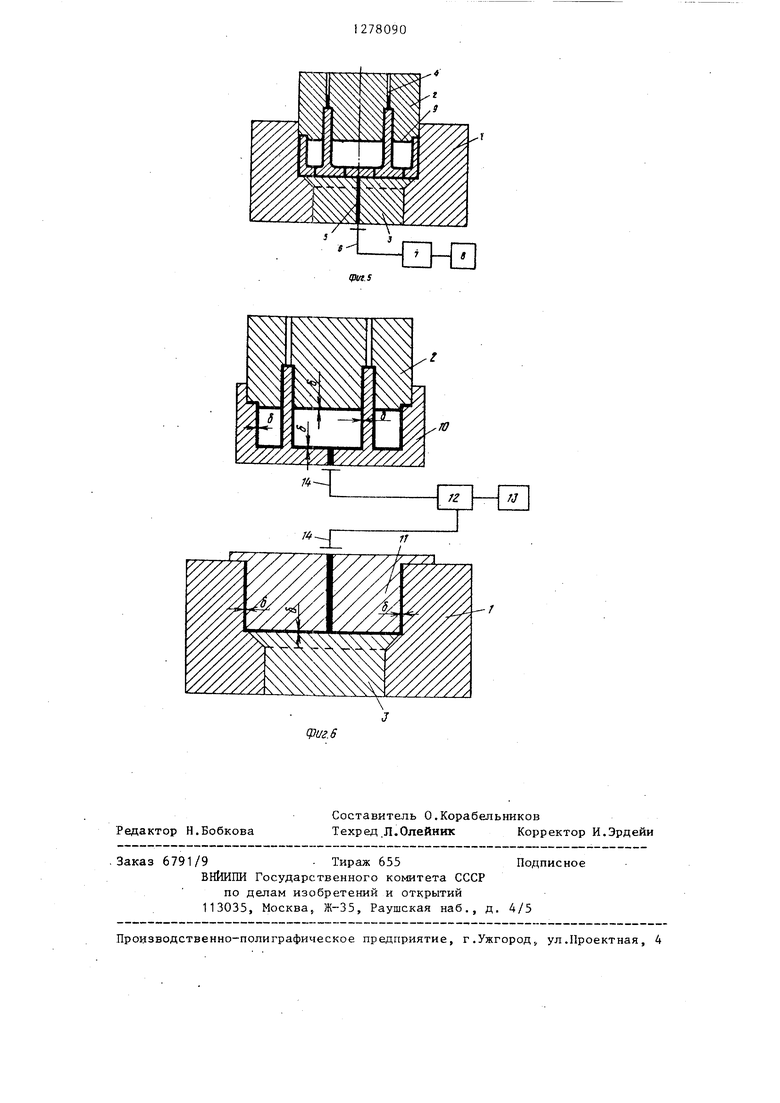

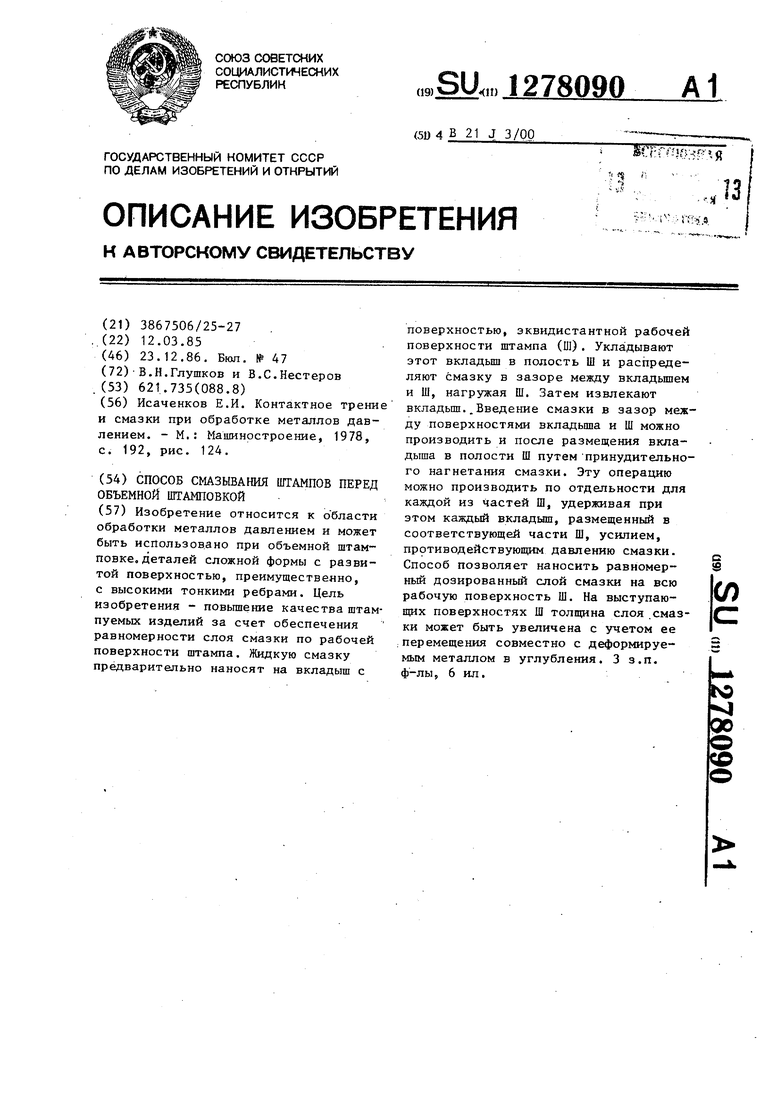

На фиг. 1 показано штампованное изделие с высокими тонкими ребрами, три вида на фиг. 2 - штамп для штамповки изделия, разрез{ на фиг. 3 - штамп в открытом состоянии, с вкладышем, на рабочие поверхности которого, нанесена жидкая смазка; на фиг.4 штамп в закрытом состоянии после на- гружения с размещенным в нем вкладышем; на фиг. 5 - схема принудительного нагнетания смазки в зазор между поверхностями штампа и размещенного в нем вкладьш1а; на фиг. 6 - схема введения смазки в зазор между поверхностями вкладьш1а и штампа по отдельности для каждой из его частей.

Способ может быть реализован при работе штампа, который содержит матрицу 1, пуансон 2, выталкиватель 3, а в наиболее труднозаполняемых полостях штампа вьтолнены каналы 4, соединяющие их с окружающей средой. В деталях штампа могут быть выполнены дополнительные отверстия 5, сообщающиеся посредством трубопроводов 6 с насосом 7 и емкостью 8, заполненной смазкой. Вкладьш 9, при помощи которого производится нанесение смазки на рабочую поверхность штампа, выполнен по форме штампуемо- го изделия с размерами меньше соответствующих размеров изделия на величину 5 , где Б - толщина слоя смазки, наносимой на срответствую1ций участок рабочей поверхности штампа.

Способ осуществляется следу1ош;им образом.

На поверхность вкладьш1а наносят смазку окунанием в емкость со смазкой или помазком или напьшением. При этом смазка на вкладьшде располагается неравномерно. Смазанный вкладыщ устанавливают в матрицу 1, после этого производят вспомогательш.ш ход пресса. При закрытии штампа и (гго нагружении неравномерно нанесенная на вкладьш смазка перераспределяется благодаря имеющимся зазорам Г

to

278090

между его поверхностями и ответными рабочими поверхностями штампа. Избыток смазки при этом удаляется из штампа через каналы 4, соединяющие наиболее труднозаполнимые полости с наружной средой. После этого штамп раскрывают и удаляют вкладьш, в результате чего получают равномерно покрытую смазкой рабочую поверхность штампа.

В другом варианте способ осуществляется следующим образом.

Вкладьш 9 помещают в полость матрицы и включают пресс. В момент закрытия штампа подается команда на включение насоса 7, под действием которого из емкости 8 по трубопроводу 6 через тверстие 5 смазка поступает в полость штампа и заполняет зазоры между вкладьш1ем 9 и рабочей поверхностью штампа. После этого штамп раскрьпзгют и извлекают вкладьщ. Штамп, покрытый равномерным слоем смазки, готов к работе.

Способ смазывания штампа с отдельными вкладьш1ами для нижней и верхней его половины заключается в следующем.

15

20

25

Вкладыши 10 и 11 помещают в полость матрицы 1 и пуансона 2, после чего подается команда на включение насоса 12, под действием Которого из емкости 13 по трубопроводу .14 и отверстиям во вкладьш1ах смазка посту пает в полость между частями щтампа и вкладьш1ами, заполняя все зазоры между рабочими поверхностями штампа и вкладьш ами. При этом вкладыши 10 и 11 удерживают в соответствующей части штампа усилием, противодействующим давлению смазки.

Для предотвращения удаления из штампа смазки вместе с вкладышем материал вкладьш1ей или их поверхность должны обеспечивать отделение смазки от вкладьш1а. Например, при низкотемпературной Изометрической штамповке алюминиевых и магниевых сплавов, при которой используются смазки на масляной основе, вкладьш может быть покрыт тифлоном. При высокотемпературной изотермической штамповке, при которой используются в качестве смазок стеклоэмали, вкладьш может быть покрыт разделительным слоем - графитом.

Пример. Штампованное изделие (фиг. 1) с развитьм одностронним оребрением, размером 130У50 мм с толщиной ребер 4 мм и максимальной

высотой 80 мм изготавливается из алюминиевого сплава горячей объемной штамповкой. В закрытом штампе (фиг.2 в изотермических условиях с применением смазки, состоящей из цилиндре- вого масла, парафина, олеата олова и твердых наполнителей. Штамповку ведут на гидропрессе в нагретом до 450 С блоке штампов. Предварительно из алюминиевого сплава изготавливают вкладыш, повторяющий контур штампуемого изделия, но с уменьшенными размерами на величину толщины слоя наносимой смазки, в данном случае на 0,15-0,2 мм на сторону. Вкладыш мо- жет быть изготовлен из поковки, например, химфрезерованием. Поверхност вкладьшза покрывают тифлоном, который плохо смачивается минеральными маслами.

Смазывание штампа осуществляется следующим образом.

На вкладьш наносят окунанием или помазком смазку, которая располагается на нем неравномерно, затем вкла дьш1 устанавливают в штамп (фиг. 3), производят холостой ход пресса, за- крьшая штамп и нагружая его, в результате чего давлением штампа смазка перераспределяется в зазорах меж- ду ответными поверхностями штампа и вкладышем и покрывает рабочую поверхность штампа равномерным слоем, а избыток смазки удаляется из штампа через каналы 4 (фиг. 4). Затем штамп размыкают и вынимают вкладьш. При этом основное количество смазки благодаря разделительному слою из тифло на остается на гравюре штампа равномерным слоем 0,15 мм. В штамп уста- навливают цилиндрическую заготовку и изометрически деформируют ее со скоростью 1,2 мм/с. Изделие формируется за один ход пресса без дефектов и свободно вынимается из верхней rpa вюры штампа при штамповочных уклонах не более О 30 .

Способ позволяет нанести равномерный дозированный слой смазки на всю рабочую поверхнос ть штампа, в том числе и на поверхности узких и глубоких его полостей, имеющих незначительные штамповочные уклоны, какие применяются в штампах с выталкивателями например, при точной изометрической штамповке.

На выступающих поверхностях штампа толщина наносимого слоя смазки может быть увеличена с учетом ее пе- .ремещения совместно с деформируемым металлом в углубления.

Предлагаемый способ гарантирует смазьтание любой поверхности штампа при ее строгой дозировке.

Штамповку при таком способе сма- зьтания можно вести за один переход без нарушения температуры и скоростного режима деформации заготовок. Тем самым способ позволяет повысить качество изделий сложной формы, получаемых точной объемной штамповкой.

Формула изобретения

1.Способ смазывания штампЬв перед объемной штамповкой, включающий нанесение жидкой смазки на рабочую поверхность штампа, о т л и ч а ю- щ и и с я тем, что, с целью повышения качества штампуемых изделий, нанесение смазки осуществляют с использованием размещаемого в штампе вкладьш1а с поверхностью, эквидистантной рабочей поверхности штампа, вводя смазку в зазор между ответными поверхностями вкладьша и штампа, после чего вкладыш извлекают из штампа.

2.Способ по п. 1,отличаю- щ. и и с я тем, что введение смазки

в зазор между поверхностями вкладьш1а и штампа производят предварительным нанесением смазки на вкладьш и распределением ее в зазоре между вкладышем и штампом путем нагружения штампа после размещения в нем вкладыша.

3.Способ по п. 1, отличаю - щ и и с я тем, что введение смазки

в зазор между поверхностями вкладыша I

и штампа осуществляют путем принудительного ее нагнетания в штамп через его каналы после размещения.в нем вкладьш1а.

4.Способ по пп. 1 и 3, о т л и- чающийся тем, что для каждой из отдельных частей штампа используют свой вкладьш, а введение смазки

в зазор меяоду поверхностями вкладыша и штампа осуществляют по отдельности для каждой из частей штампа, при этом осуществляют воздействие на каждый вкладыш с усилием, противодействующим давлению смазки, удерживая вкладыш в соответствующей части штампа.

us.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| Закрытый штамп | 1979 |

|

SU863129A1 |

| Штамп для закрытой объемной штамповки высокопластичных материалов | 1984 |

|

SU1238872A1 |

| Устройство для изотермической штамповки | 1989 |

|

SU1660822A1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| Смазка для горячей обработкиМЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU794068A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Способ изготовления сферического шарнира | 1984 |

|

SU1227839A1 |

| Устройство для штамповки полых зигзагообразных изделий из трубчатых заготовок | 1985 |

|

SU1296256A1 |

| Устройство для изготовления полых деталей с фланцем | 1985 |

|

SU1265006A1 |

Изобретение относится к о бласти обработки металлов давлением и может быть нсйользовано при объемной штамповке, деталей сложной формы с развитой поверхностью, преимущественно, с высокими тонкими ребрами. Цель изобретения - повышение качества штампуемых изделий за счет обеспечения равномерности слоя смазки по рабочей поверхности штампа. Жидкую смазку предварительно наносят на вкладыш с поверхностью, эквидистантной рабочей поверхности штампа (Ш). Укладывают этот вкладьш в полость Ш и распределяют смазку в зазоре между вкладьш1ем и Ш, нагружая Ш. Затем извлекают вкладьш. .Введение смазки в зазор между поверхностями вкладьш1а и Ш можно производить и после размещения вкладыша в полости Ш путем принудительного нагнетания смазки. Эту операцию можно производить по отдельности для каждой из частей Ш, удерживая при этом каждый вкладыш, размещенный в соответствующей части Ш, усилием, противодействующим давлению смазки. Способ позволяет наносить равномерный дозированный слой смазки на всю рабочую поверхность Ш. На выступаю- лщх поверхностях Ш толщина слоя .смазки может быть увеличена с учетом ее ;перемещения совместно с деформируемым металлом в углубления. 3 з.п. ф-лы, 6 илt i U)

cpuz.Z

цзиг.з

Редактор Н.Бобкова

Составитель О.Корабельников

Техред .Л.Олейник Корректор И.Эрдейи

Заказ 6791/9 Тираж 655Подписное

ВНЙИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,. Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород ул.Проектная, 4

| Исаченков Е.И | |||

| Контактное трение и смазки при обработке металлов давлением | |||

| - М.: Машиностроение, 1978, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-12—Подача