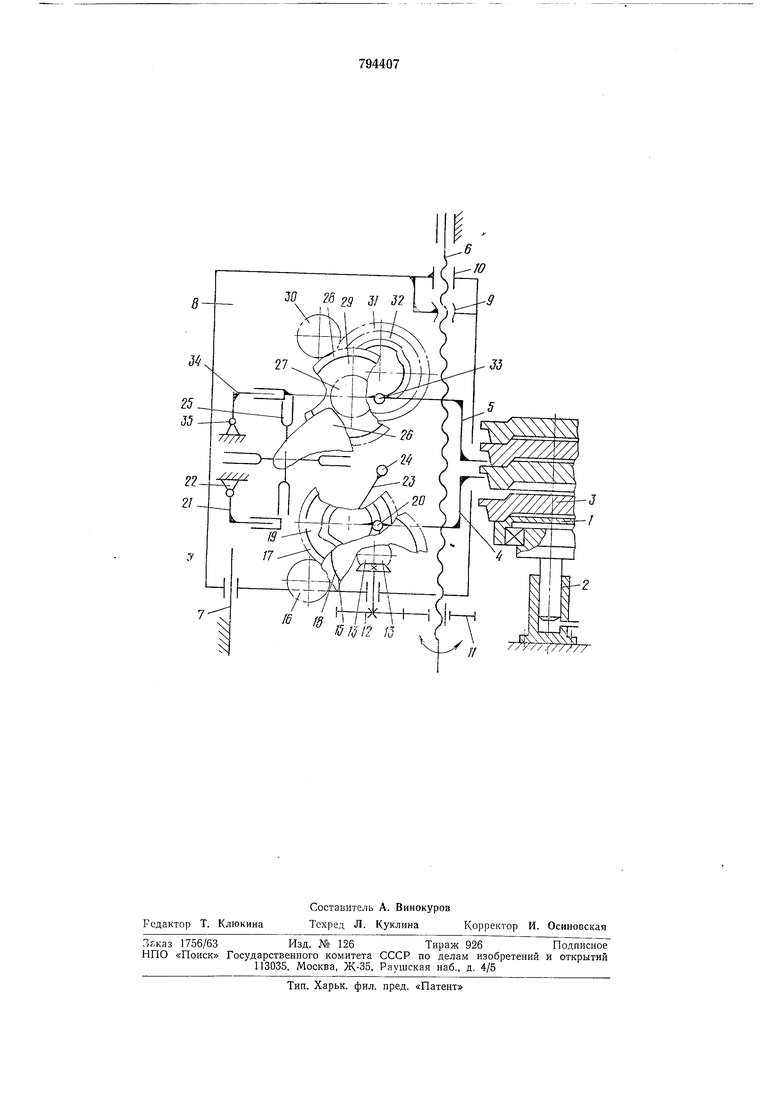

обоймы .1 выполнена коническая ступенька, предназначенная для фнксированного размещения груза 3. Грузы 3 имеют конические ступеньки и выемки для обеспечения взаимного фиксированного наложения при наложении друг на друга и на грузоприемную обойму /, а также имеют опорные пояски, которыми они ложатся на рабочие концы рычагов. Грузы 3, не наложенные на грузоприемную обойму 1, опираются на манипулирующий рычаг 4. Фиксирующий рычаг 5 расположен ниже опорного пояска второго снизу неналоженного груза 3. Механизм нагружения состоит из винта 6, связанного с приводом (на чертеже не показан). Винт 6 имеет резьбу, не обладающую острой вершиной, и шпоночную канав ку вдоль всей рабочей части. На винте 6 и направляющей 7 расположена перемещающаяся каретка 8. На каретке 8 неподвижно закреплены гайки 9 и направляющая цилиндрическая втулка 10. В каретке 8 закреплено с зозможностью вращения одетое на винт 6 зубчатое колесо 11 со шпонкой, входящей R паз винта 6, и входящее в зацепление с блоком зубчатых колес 12, который сцеплен с коническим зубчатым колесом 13, жестко связанным валом 14 с зубчатым колесом 15. Блок зубчатых колес 16 связывает зубчатое колесо 15 с зубчатым колесом 17, имеющим свою ось вращения (на чертеже не показана). На зубчатых колесах /5 и 17 укреплены соответственно диски 18 и 19, имеющие пазовые кулачки с криволинейной поверхностью со сторон, обращенных друг к другу. Центры враще 1ия пазовых кулачков расположены на расстоянии, равном корню квадратному из суммы квадратов средних радиусов профилей кулачков. Манипулирующий рычаг 4 имеет жестко связанный с ним толкатель 20, который своими концами входит в пазовые кулачки дисков 18 и 19. Рычаг 4 имеет на свободном конце паз, в который входит направляющая 21, имеющая возможность вращения относительно оси 22, закрепленной в каретке 8. С шестерней 17 жестко связан кривошип 23 с укрепленным на нем пальцем 24, траектория движения которого сопряжена с пазом мальтийского гсреста 25, жестко связанного с шестерней 26, сцепленной с шестерней 27, которая жестко связана с зубчатым колесом 28 и диском 29. Посредством блока зубчатых колес 30 шестерня 28 связана с зубчатым колесом 31, жестко связанным с диском 32. Диски 29 и 32 также имеют пазовые кулачки со сторон, обращенных навстречу друг другу. Фиксирующий рычаг 5 имеет жестко связанный с ним толкатель 33, который своими концами входит в пазовые кулачки дисков 29 и 32. Рычаг 5 имеет паз, в который входит направляющая 34, которая имеет возможность вращаться

относительно оси 35, закрепленной на каретке 8. Кривошип 23 имеет фиксирующие диски (на чертеже не показаны). Каждый из очередных нижних грузов контактирует одновременно с несколькими соответственно манипулирующими или фиксирующими рычагами, например, с двумя, которые имеют аналогичную кинематику. Между винтами 6 (на чертеже показан только один

винт 6) имеется кинематическая связь.

Устройство работает следующим образом.

При вращении винта 6 каретка 8 совершает поступательное движение вверх

или вниз.

При движении каретки 8 вверх шестерня 11, с учетом шпонки, входящей в паз винта 6, перемещается вместе с кареткой 8 вверх, одновременно вращаясь относительно оси винта 6. Это вращение через блок зубчатых колес 12, зубчатые колеса .13, 15, 16 и 17 передается на диски 18 и 19, имеющие пазовые кулачки, обращенные навстречу друг другу и вращающиеся с одинаковой угловой скоростью. Так как толкатель 20 находится на пересечении горизонтального среднего радиуса-Ъектора пазового кулачка диска 19 и вертикального среднего радиуса-вектора пазового кулачка диска 18, он может совершать сложное движение в зависимости от геометрии пазовых кулачков.

В результате взаимодействия пазовых кулачков, принадлежащих дискам 18 и 19,

с толкателем 20, жестко связанным с рычагом 4, рабочий конец рычага, поддерживающий грузы, опускается вниз и накладывает лежащий на нем груз на наложенные ранее, затем опускается ниже опорного

пояска груза, отходит влево за пределы габарита груза, поднимается вверх выше опорного пояска только что наложенного груза, совершает движение вправо под рабочий поясок следующего груза 3 и поднимается вверх до освобождения рычага 5 от веса грузов. В дальнейшем в пределах цикла рычаг 5 неподвижен, а кривошип 23 пальцем 24 входит в паз мальтийского креста 25 и поворачивает его на часть оборота. Посредством ускоряющей передачи, состоящей из зубчатых колес 26 и 27, и передачи, состоящей из зубчатых колес 28, 30 и 31, диски 29 и 32, имеющие пазовые кулачки, соверщают один полный оборот.

В результате взаимодействия концов толкателя 33, укрепленного на фиксиоующем рычаге 5, рабочий конец последнего выходит из-под опорного пояска груза 3, совершает движение вверх на высоту груза и

движение вправо под поясок следующего груза.

Таким образом, при движении каретки S вверх осуществляется последовательное наложение грузов 3 на грузоприемную

обойму 1 поршня манометра 2.

Снятие груза осуществляется при вращении винта 6 в обратном направлении и перемещении каретки 8 вниз. При этом все зубчатые передачи, мальтийский крест и диски с пазовыми кулачками вращаются в противоположную сторону. Количество наложенных на манометр грузов 3 регистрируется схемой управления (на чертеже не показана).

Предлагаемое устройство обладает, по сравнению с известными, меньшими габаритами, технологичнее, надежнее и удобнее в эксплуатации.

Формула изобретения

Устройство для автоматизированной установки грузов,, например в грузопоршневом манометре, содержащее пакет вертикально наложенных грузов с уступами для зацепления, расположенных на грузоподъемной обойме, корпус с установленным в нем приводом с ходовым винтом и передачей типа винт-гайка, соединенным через редуктор с толкателем грузов, отличающееся тем, что, с целью повыщения надежности и удобства в эксплуатации, толкатель грузов выполнен в виде пары симметрично расположенных рычагов, один конец каждого из которых установлен в направляющей, выполненной с возможностью вращательно-поступательного перемещения, а другой конец выполнен с возможностью зацепления грузов, причем каждый рычаг связан с соответствующим ему блоком шестерен и с дисками посредством элемента,

установленного на рычаге и расположенного в замкнутой проточке с пазовым кулачком, выполненной на диске, при этом центры вращения пазовых кулачков располол ены друг от друга на расстоянии, равном

корню квадратному из суммы квадратов средних радиусов кривизны профильной поверхности кулачков, а блоки шестерен связаны между собой посредством мальтийского креста.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 266295, кл. G 01 L 7/16, 1968.

2. Авторское свидетельство СССР № 302618, кл. G 01 G 1/28, 1970 (прототип) .

0 , J/ J КС

Л)

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки и снятия грузов к грузопоршневым манометрам | 1977 |

|

SU711369A1 |

| МЕХАНИЗМ ИЗМЕНЕНИЯ ФОРМЫ СТРОЧКИ ШВЕЙНОЙ МАШИНЫ "ЗИГЗАГ" | 1990 |

|

RU2023086C1 |

| БИБЛИОТЕКА | 1973 |

|

SU368696A1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| ТКАЦКИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КОСЫНОК | 1950 |

|

SU90620A1 |

| Автомат для печатания ярлыков | 1979 |

|

SU825344A1 |

| Гравировальный полуавтомат | 1980 |

|

SU910367A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1974 |

|

SU560731A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

Авторы

Даты

1981-01-07—Публикация

1978-07-14—Подача