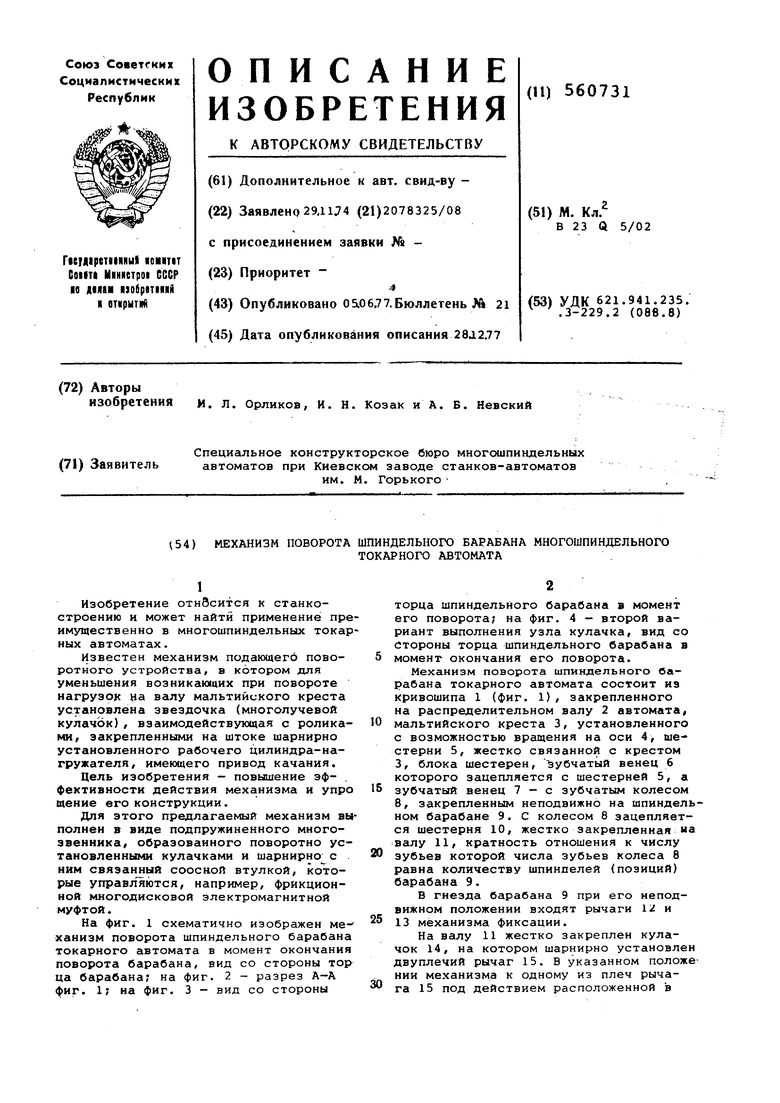

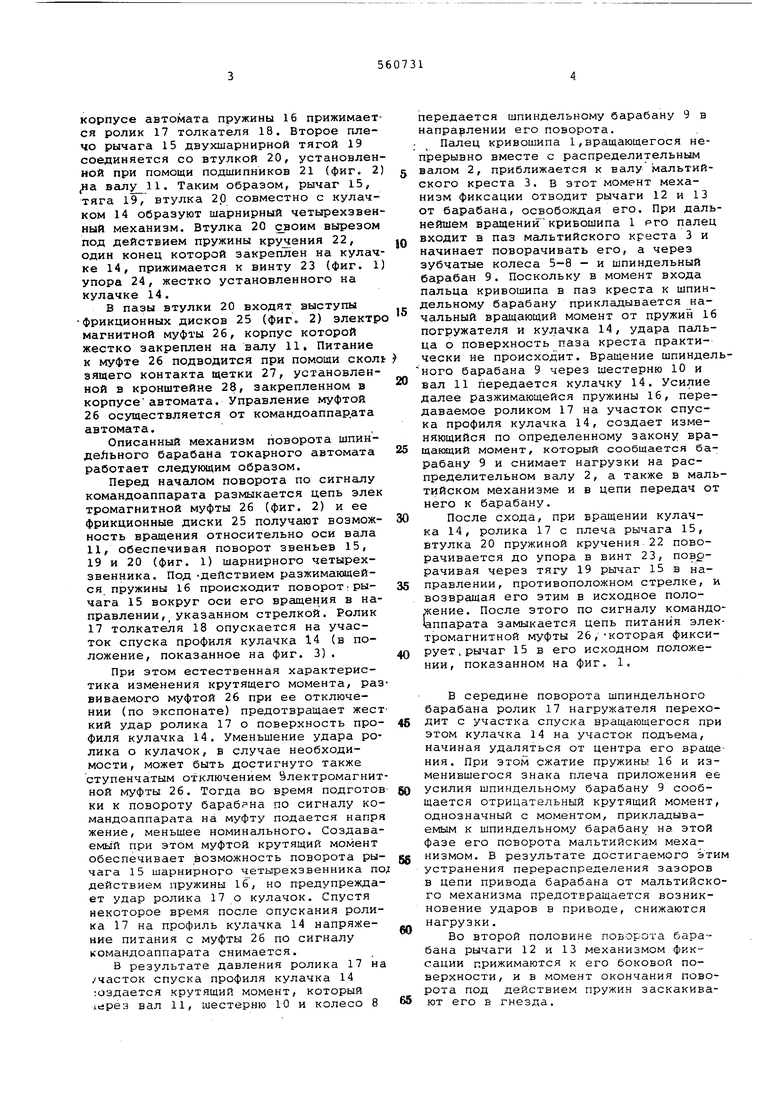

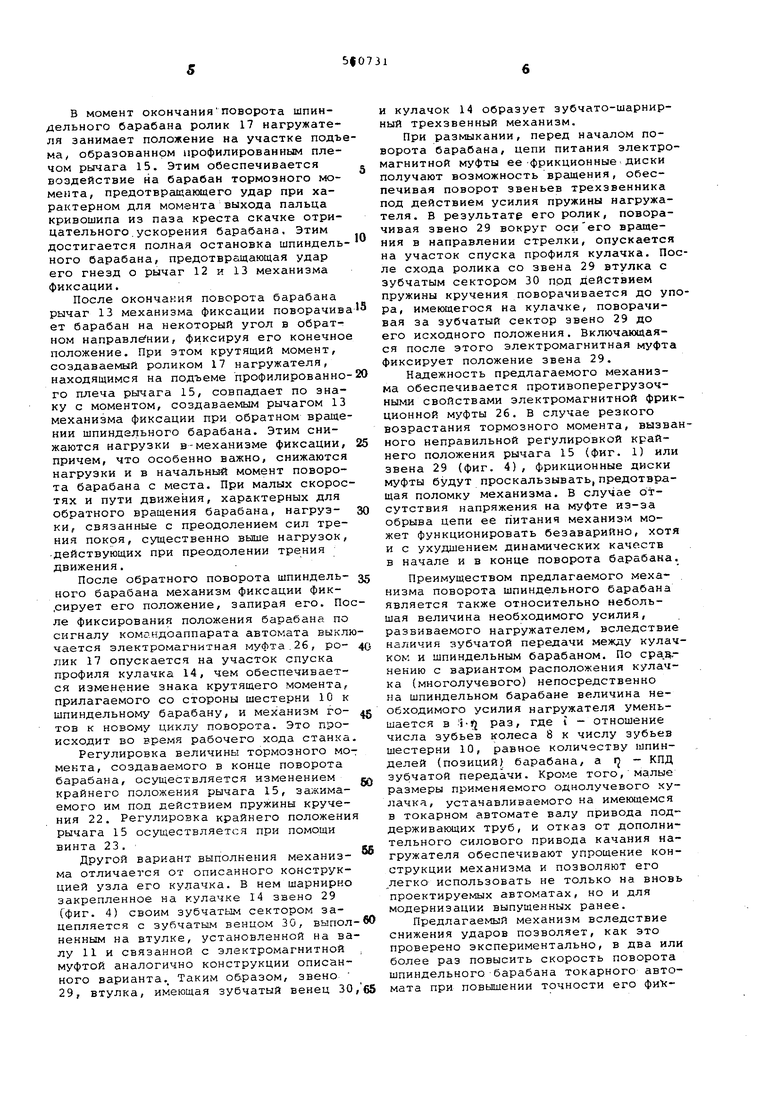

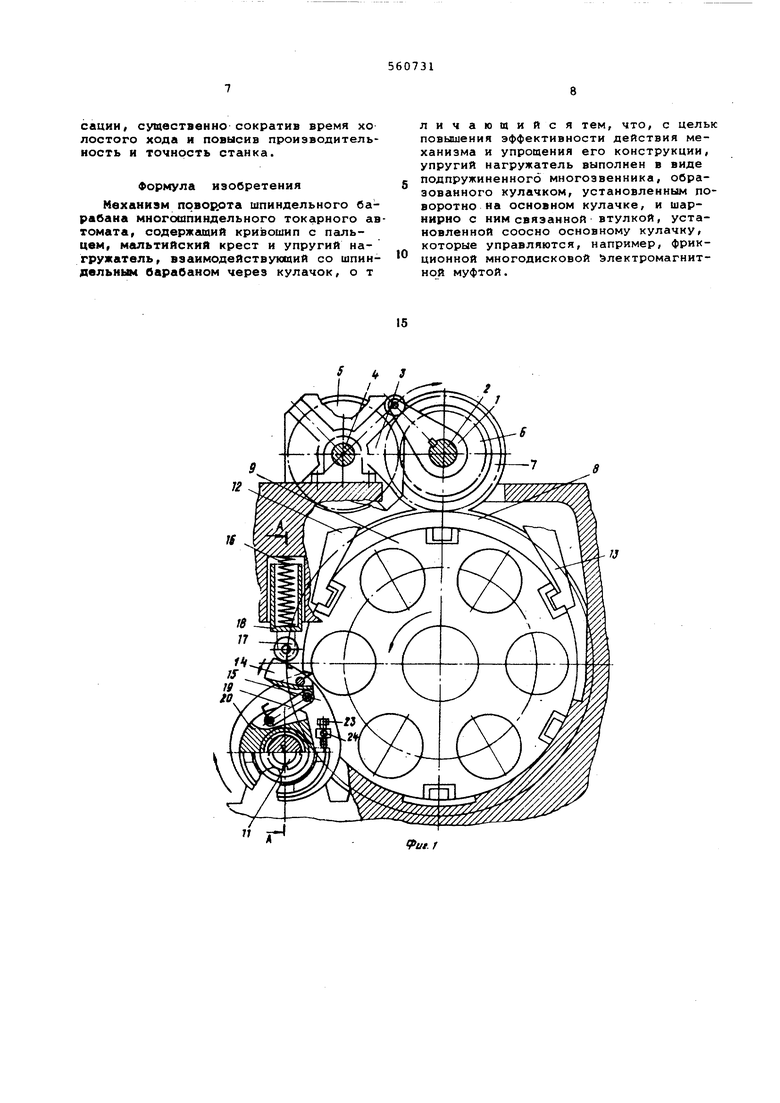

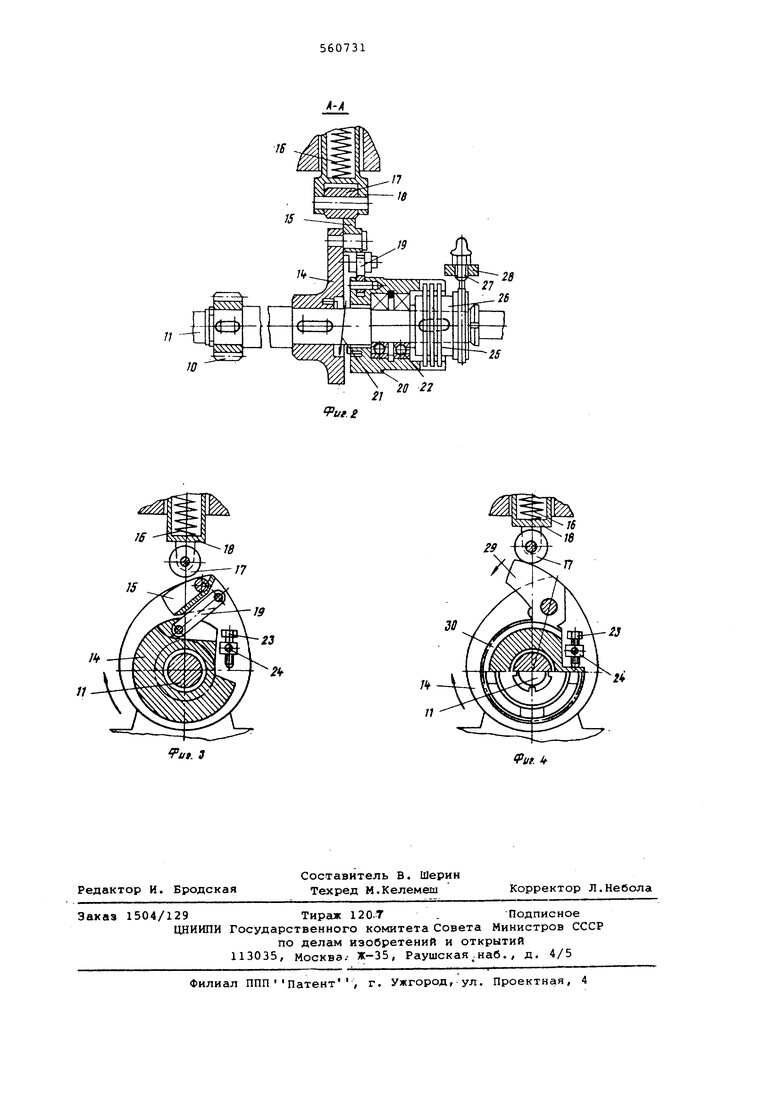

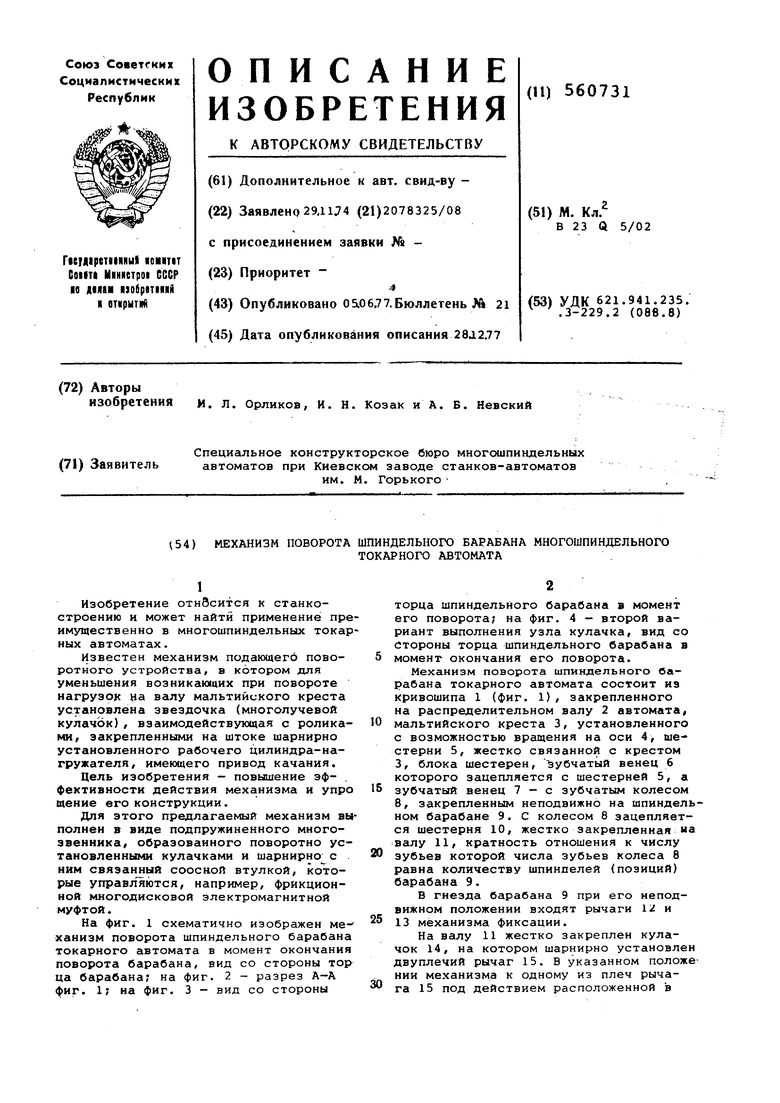

(54) МЕХАНИЗМ ПОВОРОТА ШПИНДЕЛЬНОГО БАРАБАНА МНОГОШПИНДЕЛЬНОГО ТОКАРНОГО АВТОМАТА корпусе автомата пружины 16 прижимает ся ролик 17 толкателя 18. Второе плечо рычага 15 двухшарнирной тягой 19 соединяется со втулкой 20, установлен ной при помощи подшипников 21 (фиг. 2 fia вё1лу 11. Таким образом, рычаг 15, тяга 19 втулка 20 совместно с кулачком 14 образуют шарнирный четырехэвен ный механизм. Втулка 20 своим вырезом под действием пружины кручения 22, один конец которой закреплен на кулач ке 14, прижимается к винту 23 (фиг. 1 упора 24, жестко установленного на кулачке 14. В пазы втулки 20 входят выступы фрикционных дисков 25 (фиг. 2) электр магнитной муфты 26, корпус которой жестко закреплен на валу 11, Питание к муфте 26 подводится при помощи скол зящего контакта щетки 27, установленной в кронштейне 28, закрепленном в корпусеавтомата. Управление муфтой 26 осуществляется от командоаппар.ата автомата. Описанньой механизм поворота шпиндеЛьного барабана токарного автомата работает следующим образом. Перед началом поворота по сигналу командоаппарата размыкается цепь элек тромагнитной муфты 26 (фиг. 2) и ее фрикционные диски 25 получают возможность вращения относительно оси вала 11, обеспечивая поворот звеньев 15, 19 и 20 (фиг. 1) шарнирного четырехзвенника. Под -действием разжимающейся пружины 16 происходит поворот 1рычага 15 вокруг оси его вращения в направлении, указанном стрелкой. Ролик 17 толкателя 18 опускается на участок спуска профиля кулачкд 14 (в положение, показанное на фиг. 3) . При этом естественная характеристика изменения крутящего момента, раз виваемого муфтой 26 при ее отключении (по экспонате) предотвращает жесТ кий удар ролика 17 о поверхность профиля кулачка 14. Уменьшение удара ролика о кулачок, в случае необходимости, может быть достигнуто также ступенчатым отключением Электромагнит ной муфты 26. Тогда во время подготов ки к повороту барабрна по сигналу командоаппарата на муфту подается напря жение, меньшее номинального. Создаваемь1й при этом муфтой крутящий момент обеспечивает возможность поворота рычага 15 шарнирного четырехэвенника по действием пружины 16, но предупреждает удар ролика 17 о кулачок. Спустя некоторое время после опускания ролика 17 на профиль кулачка 14 напряжение питания с муфты 26 по сигналу командоаппарата снимается. В результате давления ролика 17 на /частой спуска профиля кулачка 14 :оздается крутящий момент, который через вал 11, шестерню 10 и колесо 8 передается шпиндельному барабану 9 в направлении его поворота. Палец кривошипа 1,вращающегося непрерывно вместе с распределительным валом 2, приближается к валу мальтийского креста 3. в зтот момент механизм фиксации отводит рычаги 12 и 13 от барабана, освобождая его. При дальнейшем вращений кривошипа 1 РГО палец входит в паз мальтийского креста 3 и начинает поворачивать его, а через зубчатые колеса 5-8 - и шпиндельный барабан 9. Поскольку в момент входа пальца кривошипа в паз креста к шпиндельному барабану прикладывается jiaчальный вращающий момент от пружин 16 погружателя и кулачка 14, удара пальца о поверхность паза креста практически не происходит. Вращение шпиндельного барабана 9 через шестерню 10 и вал 11 передается кулачку 14. Усилие далее разжимающейся пружины 16, передаваемое роликом 17 на участок спуска профиля кулачка 14, создает изменяющийся по определенному закону вращающий момент, который сообщается барабану 9 и снимает нагрузки на распределительном валу 2, а также в мальтийском механизме и в цепи передач от него к барабану. После схода, при вращении кулачка 14, ролика 17 с плеча рычага 15, втулка 20 пружиной кручения 22 поворачивается до упора в винт 23, повррачивая через тягу 19 рычаг 15 в направлении, противоположном стрелке, и возвращая его этим в исходное поло;жение. После этого по сигналу командо«ппарата замыкается цепь питания электромагнитной муфты 26, -которая фиксирует , рычаг 15 в его исходном положении, показанном на фиг. 1. В середине поворота шпиндельного барабана ролик 1 нагружателя переходит с участка спуска вращающегося при этом кулачка 14 на участок подъема, начиная удаляться от центра его вращения. При зтом сжатие пружины 16 и изменившегося знака плеча приложения ее усилия шпиндельному барабану 9 сообщается отрицательный крутящий момент, однозначный с моментом, прикладываемым к шпиндельному барабану на этой фазе его поворота мальтийским механизмом. В результате достигаемого этим устранения перераспределения зазоров в цепи привода барабана от мальтийского механизма предотвращается возникновение ударов в приводе, снижаются нагрузки. Во второй половине поворота барабана рычаги 12 и 13 механизмом фиксации прижимаются к его боковой поверхности, и в момент окончания поворота под действием пружин заскакивают его в гнезда.

В момент окончанияповорота шпиндельного барабана ролик 17 нагружателя занимает положение на участке подъема, образованном профилированным плечом рычага 15. Этим обеспечивается воздействие на барабан тормозного момента, предотвращающего удар при характерном для момента выхода пальца кривошипа из паза креста скачке отрицательного, ускорения барабана. Этим достигается полная остановка шпиндельного барабана, предотвращающая удар его гнезд о рычаг 12 и 13 механизма фиксации.

После окончания поворота барабана рычаг 13 механизма фиксации поворачива ет барабан на некоторый угол в обратном направлении, фиксируя его конечное положение. При этом крутящий момент, создаваемый роликом 17 нагружателя, находящимся на подъеме профилированного плеча рычага 15, совпсщает по знаку с моментом, создаваемым рычагом 13 механизма фиксации при обратном вращении шпиндельного барабана. Этим снижаются нагрузки в-механизме фиксации, причем, что особенно важно, снижаются нагрузки и в начальный момент поворота барабана с места. При малых скоростях и пути движения, характерных для обратного вращения барабана, нагрузки, связанные с преодолением сил трения покря, существенно выше нагрузок, действующих при преодолении трения движения.

После обратного поворота шпиндельного барабана механизм фиксации фик.сирует его положение, запирая его. После фиксирования положения барабана по сигналу комакдоаппарата автомата выключается злектромагнитная муфта.26, ролик 17 опускается на участок спуска профиля кулачка 14, чем обеспечивается изменение знака крутящего момента, прилагаемого со стороны шестерни 10 к шпиндельному барабану, и механизм готов к новому циклу поворота. Это происходит во время рабочего хода станка.

Регулировка величины тормозного момента, создаваемого в конце поворота барабана, осуществляется изменением крайнего положения рычага 15, зажимаемого им под действием пружины кручения 22. Регулировка крайнего положения рычага 15 осуществляется при помощи винта 23.

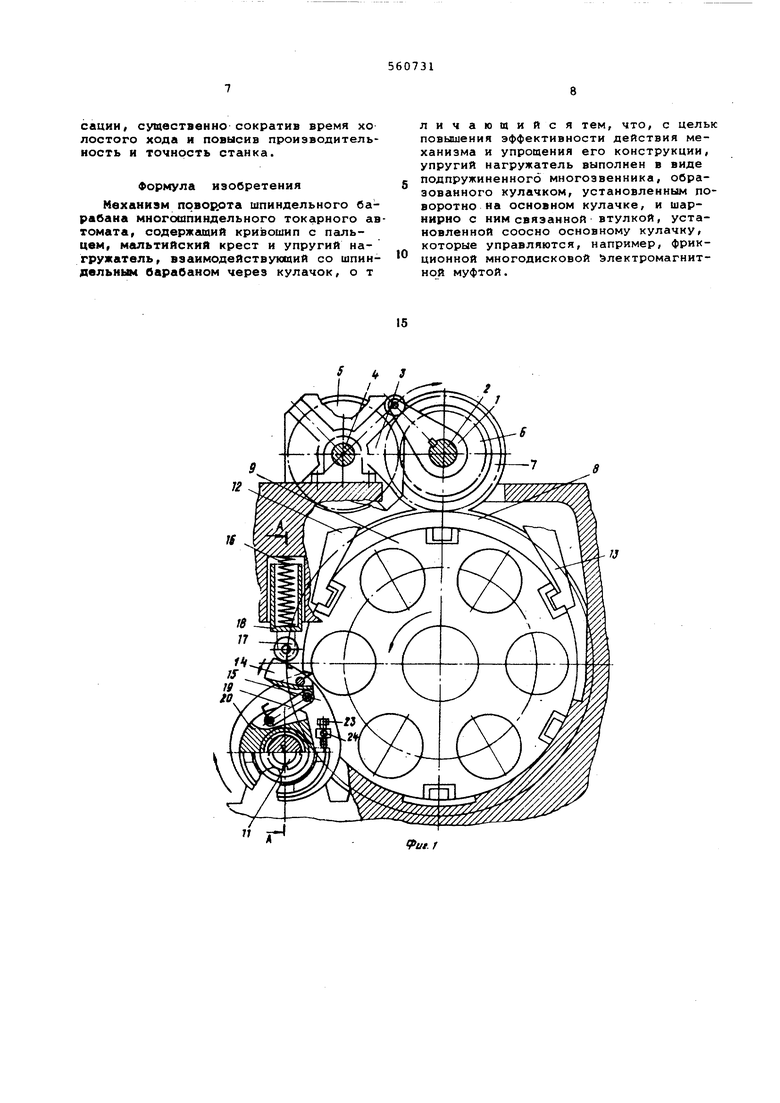

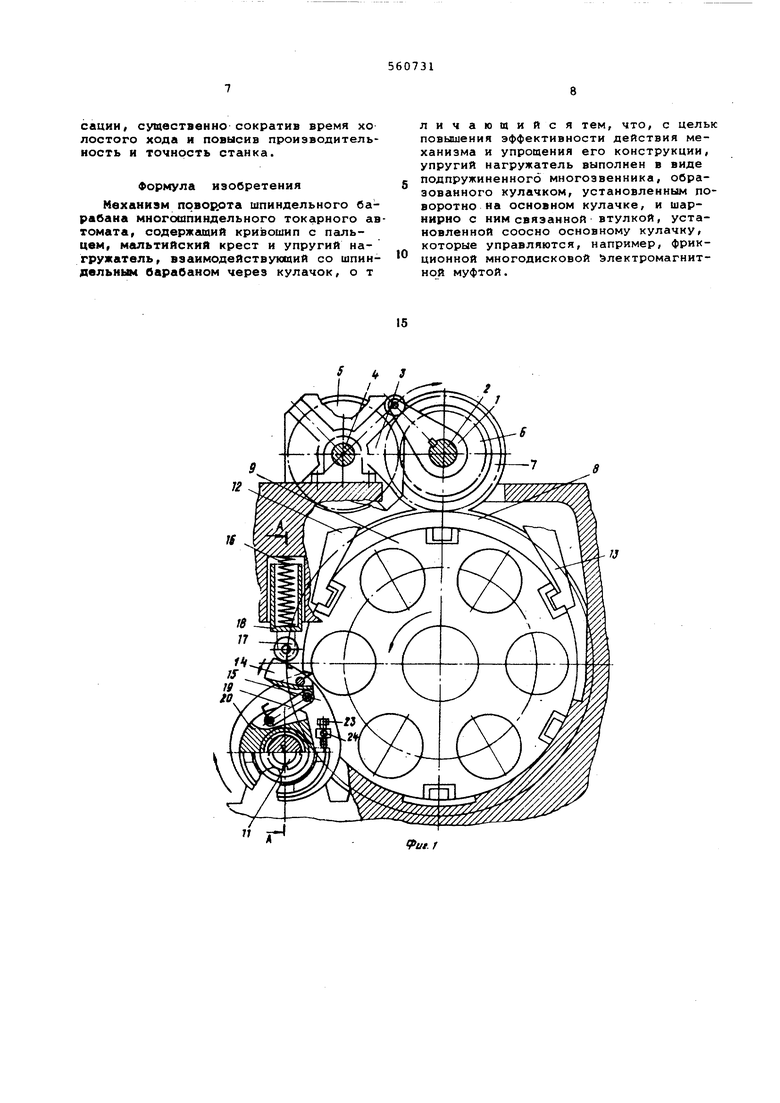

Другой вариант выполнения механизма отличается от описанного конструкцией узла его кулачка. В нем шарнирно закрепленное на кулачке 14 звено 29 (фиг. 4) своим зубчатым сектором зацепляется с зубчатым венцом 30, выполненным на втулке, установленной на валу 1 1 и связанной с электромагнитной муфтой аналогично конструкции описанного варианта.. Таким образом, звено 29, втулка, имеющая зубчатый венец 30,

и кулачок 14 образует зубчато-шарнирный трехзвенный механизм.

При размыкании, перед началом поворота барабана, цепи питания электромагнитной муфты ее-фрикционные диски получают возможность вргицения, обеспечивая поворот звеньев трехзвенника под действием усилия пружины нагружателя. В результате его ролик, поворачивая звено 29 вокруг осиего вращения в направлении стрелки, опускается на участок спуска профиля кулачка. Поле схода ролика со звена 29 втулка с зубчатым сектором 30 под действием пружины кручения поворачивается до упра, имеющегося на кулачке, поворачивая за зубчатый сектор звено 29 до его исходного положения. Включающаяся после этого электромагнитная муфта фиксирует положение звена 29.

Надежность предлагаемого механизма обеспечивается противоперегрузочными свойствами электромагнитной фрикционной муфты 26. В случае резкого возрастания тормозного момента, вызваного неправильной регулировкой крайнего положения рычага 15 (фиг. 1) или звена 29 (фиг. 4), фрикционные диски муфты будут проскальзывать, предотвращая поломку механизма. В случае отсутствия напряжения на муфте из-за обрыва цепи ее питания механизм может функционировать безаварийно, хотя и с ухудшением динамических качеств в начале и в конце поворота барабана.

Преимуществом предлагаемого механизма поворота шпиндельного барабана является также относительно небольшая величина необходимого усилия, развиваемого нагружателем, вследствие наличия зубчатой передачи между кулачком и шпиндельным барабаном. По сра.д,нению с вариантом расположения кулачка (многолучевого) непосредственно на шпиндельном барабане величина необходимого усилия нагружателя уменьшается в -i-i раз, где t - отношение числа зубьев колеса 8 к числу зубьев шестерни 10, равное количеству шпинделей (позиций) барабана, а ij - КПД зубчатой передачи. Кроме того, малые размеры применяемого однолучевого хулачка, устанавливаемого на имеющемся в токарном автомате валу привода поддерживающих труб, и отказ от дополнительного силового привода качания нагружателя обеспечивают упрощение конструкции механизма и позволяют его легко использовать не только на вновь проектируемых автоматах, но и для модернизации выпущенных ранее.

Предлагаемый механизм вследствие снижения ударов позволяет, как это проверено экспериментально, в два или более раз повысить скорость поворота шпиндельного барабана токарного автомата при повышении точности его фиТксации, существенно сократив время хо лостого хода и повысив производительность н точность станка.

Формула изобретения

Механизм поворрта шпиндельного барабана многошпиндельного токарного автомата, содержащий кривошип с пальцем, мальтийский крест и упругий нагружатель, взаимодействующий со шпиндельньм барабаном через кулачок, о т

личающийся тем, что, с целые повышения эффективности действия механизма и упрощения его конструкции, упругий нагружатель выполнен в виде подпружиненного многозвенника, образованного кулачком, установленным поворотно на основном кулачке, и шарнирно с ним связанной втулкой, установленной соосно основному кулачку, которые управляются, например, фрикционной многодисковой Электромагнитной муфтой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1977 |

|

SU665989A1 |

| Механизм поворота шпиндельногобАРАбАНА ТОКАРНОгО МНОгОшпиНдЕльНОгОАВТОМАТА | 1979 |

|

SU822999A1 |

| Револьверный суппорт токарно-револьверного автомата | 1975 |

|

SU566679A1 |

| Механизм поворота шпиндельного барабана токарного многошпиндельного станка | 1983 |

|

SU1224105A1 |

| Механизм поворота шпиндельного барабана токарного многошпиндельного автомата | 1983 |

|

SU1189582A1 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

| Шпиндель многошпиндельного токарного автомата | 1989 |

|

SU1773568A1 |

| Суппорт токарного станка с револьверной головкой | 1974 |

|

SU493299A1 |

| Механизм поворота шпиндельного блока многошпиндельного автомата | 1977 |

|

SU733867A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU933269A1 |

J2 TZ

tf

fut. t

JS

П

-25

20 22

Put. 3

fut. it

Авторы

Даты

1977-06-05—Публикация

1974-11-29—Подача