(54) УСТАНОВКА ДЛЯ ЖИДКОСТНОЙ OHHq И ПОДОБНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

ткиелТБ i

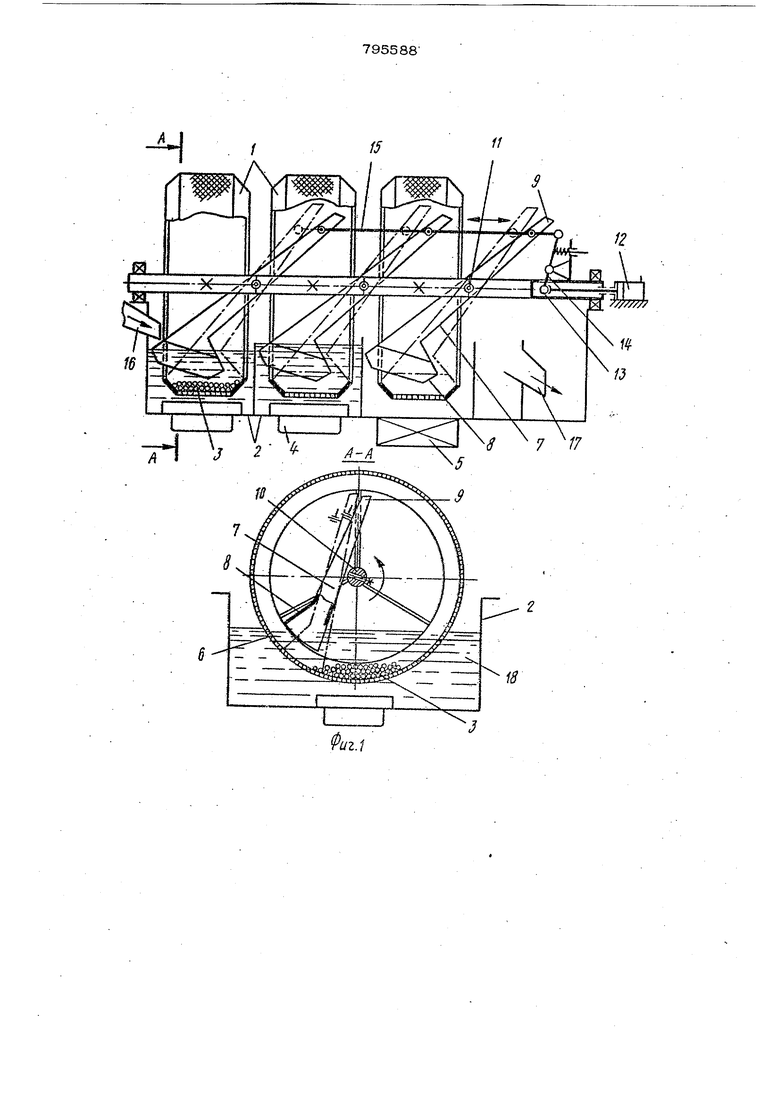

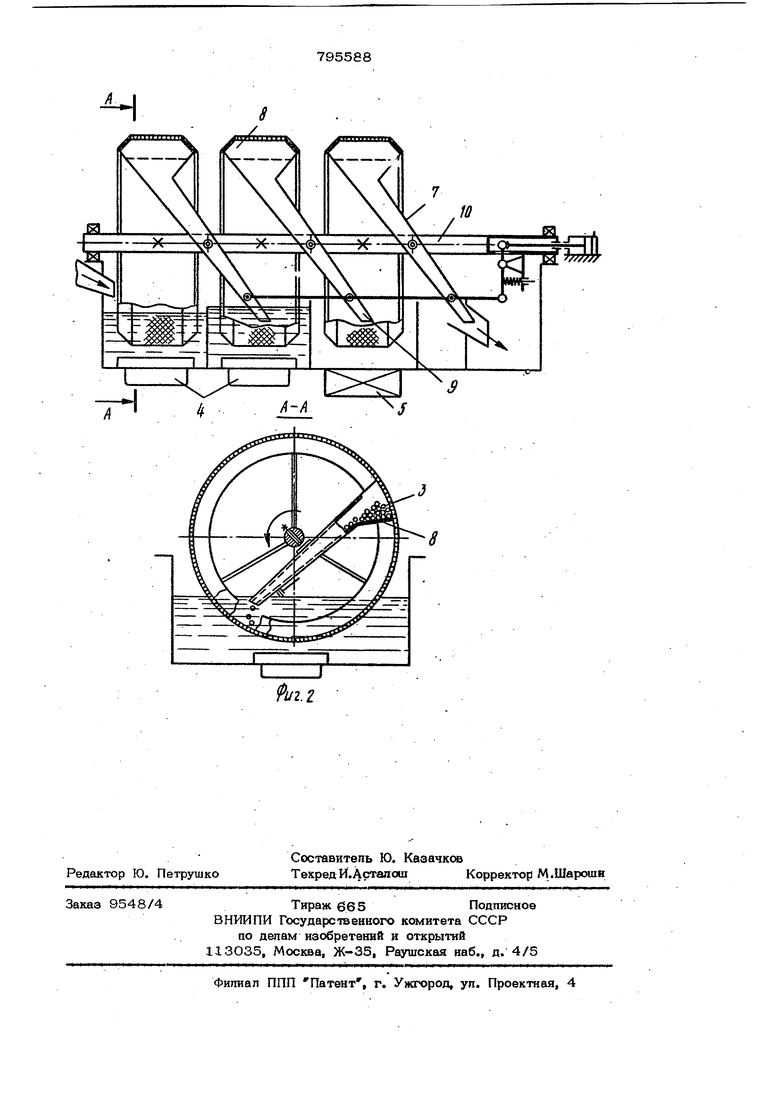

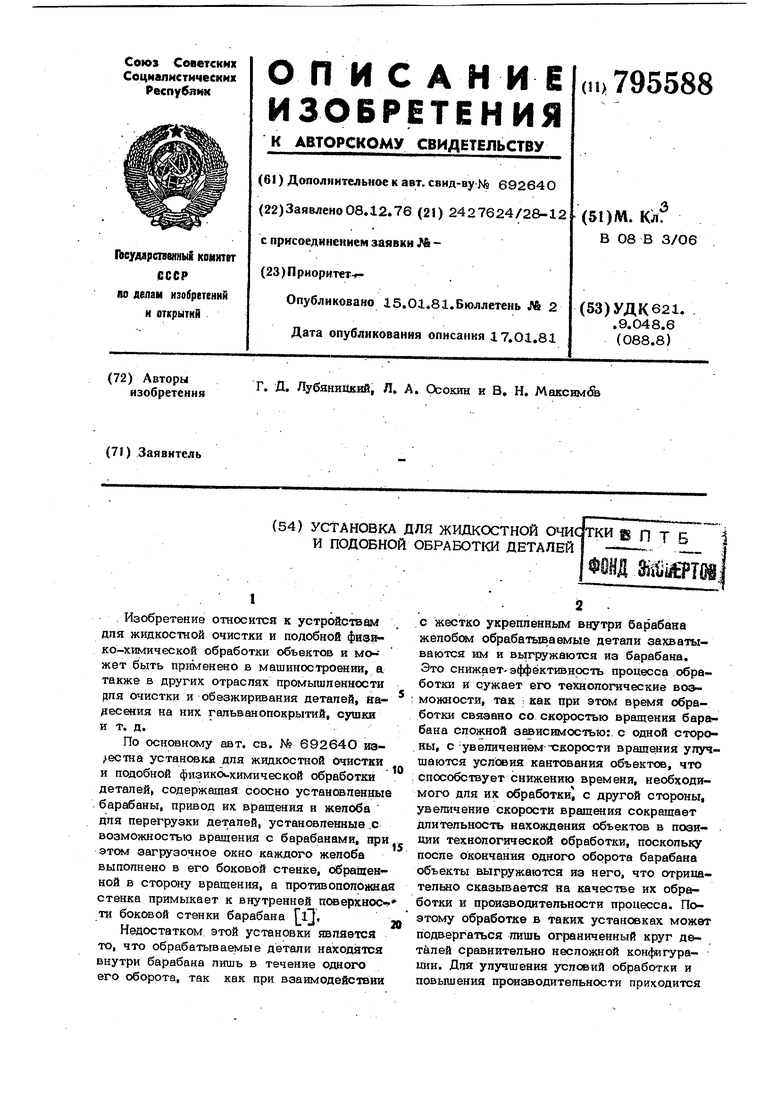

устанавливать по ходу текнологического процесса обработки большое коттчество барабанов, что повышает энергоемкость процесса обработки и увеличивает производственную площадь, занимаемую уставов Иель изобретения - дальнейшее совершенствование установки за счет устранени указанных недостатков. Пель достигается тем, что желоб имеет средство дпя изменения расстояния между его разгрузочным участком и боковой стенкой барабана. При такой .конструк ции установки обеспечивается независимость.чвремени нахождения обрабатываемы деталей внутри барабана от числа обороттов барабана, так как выгрузка деталей производится в заданный и регулируемый м-омевт времени после начала их обработки. Кроме того изменение расстояния между боковой стенкой барабана и разгрузочным участком желоба осуществляется путе его перемещения по направлению от боковой стенки барабана к его оси и обратно. Изменение этого расстояния можно осуществлять различньми средствами. Однако для простоты и удобства эксплуата ции установки, в особенности при наличии в ней нескольких желобов, оно выполнено в шарнирно скрепленной с желобом (желобами) тяги. % Тяга может быть снабжена приводом своего перемещения. Оба привода установки, (привод враще ния барабанов и привод перемещения тяги) могут быть подключены к автоматической системе управления (АСУ) и работать по заданной программе. На фиг. 1 схематически показана предложенная установка, вид сбоку, разрез А-А в момент обработки деталей; на фиг, 2 - то же, в момент их выгрузки. Установка состоит, по меньшей мере, из одного барабана 1, размещенного в технологической позиции 2 обработки дета лей 3. Технологической позицией обработки может быть ванна для жидкостной об- т работки, например для ультразвуковой очис тки, содержащая акустический преобразователь 4, ванна промывки, камера сушки с калорифером 5, и т. д. Детали 3 располагаются внутри барабана 1 на поверхности его боковой стенки 6, выполненной, например из сетки. Барабан снабжен желобом 7 для выгрузки обрабатьюаемых деталей. Когда установка содержит ряд последовательно расположенных барабанов, она снабжается желобами по числу барабанов, причем разгрузочные участки 8 желобов располагаются в преды/1ущем по ходу перемещения деталей барабана, а загрузочные участки 9 - в смежном с ник поспе дующем барабане. Барабаны 1 с желобами 1 имеют общую ось Ю и привод вращения, (на нертеже не показан), причем иселобы V или их разгрузочные участки 8 укреплены подвижно относительно внутренней поверхности боковой стенки барабанов с возможностью иаленения расстояния меяо боковой стенкой 6 барабана 1 и разгрузочным участком 8 желоба 7. Для этого желобы закрепляются на оси, например при помощи шарниров 11. Эту функцию МОГУТ осуществлять и направляющие (на чертеже не показаны), в которых яселобьа или их разгрузочные участки могут перемещаться от боковой стенки барабана к его оси. Жепобы или их шзгрузочные участки могут быть снабжены приводом 12 своего пераугещения относительно образующей барабана, выполненным, например в виде цилиндра с поршнем, воздействующим на желоб, например посредством связанного с ним шаровым шарниром 13 двуплечевого подпружинивающего рычага 14 и шарнирно скрепленной с желобами тяги 15. Тяга 15 является средствомдля перемещения разгрузочного участка желоба между боковой стенкой барабана и его осью, т. е. средством для изменения расстояния между боксжой стенкой барабана и разгрузочным участком желоба. Для загрузки обрабатьюаемых деталей в установку служит загрузочный лоток 16, а для выгрузки - поток 17. В зависимости от назначения технологические позиции 2 устансек могут быть заполнены газовой или жидкой средой 18. Приводы установки могут быть подключены к АСУ. Прямыми стрелками (см. фиг. 1)показано направление перемещения деталей, дугообразными - направление вращения барабанов. Установка работает следующим образом. . В исходном положении (фиг. 1) разгрузочные участки 8 желобов 7 разобщены,с поверхностью боксжой стенки 6 барабанов. После загрузки порции обрабатываемых деталей 3 посредством лотка 16 в первый по направлению движения деталей барабан включается привод вращения барабанов и средств.а для а-ктивации процессов обработ ки (акустические преобразователя 4, калориферы 5 и т. д.). Детали 3 подвергаются обработке в течение заданного времени, при этом желоба разобщены с поверхностью боковой стенки 6 барабанов 1 и врашаюг5795ся вместе с барабанами, В процессе обработки детали 3 подвергаются кантованию, интенсивность которого можно менять, изменяя скорость вращения барабанов, при этом заданное время нахождения объектов (деталей) в позиции 2 обработки не зависит от скорости вращения барабане 1, По истечении заданного времени обработки разгрузочные участки 8 йсепобсв 7 посредством тяги 15, связанной о приводом 12, приводятся в контакт с внутренней поверхностью стенки 6 барабанов 1 (или приближаются к ней на расстояние, меньшее поперечных размерсе деталей). Это перемещение осуществляется, -нреимущественно во время нахождения разгр;зочных участков 8 желобов 7 в верхнем положении для предотврашення снятия деталей желобами, причем привод вращения барабанов может не отключаться. Когда. разгрузочный участок 8 желоба 7 дост1ь тает при вращении барабана 1 обрабаты ваемых деталей, он захватывает их и.перемещает в верхнее положение (см, фиг. 2), откуда они под действием силы тяжести пересыпаются , по желобу 7 на образующую следующего барабана. Затем разгрузочные участки 8 желобов 7 с помощью тяги 15 о-геодятся от поверхности стенки 6 барабанов 1 и цикл обработки повторяется. Таким образом, детали 3 проходят все барабаны ycTaiaOBKVt последовательно подвергаясь разПШным обработкам в технологических-ло и- циях 2 до .тех пор, пока не nonaa wt а разгрузочный лоток 17 и не yflQffiaK TCia из установки. Характер обработки зависит от технологического процесса. Например, в предлагаемой установке (см. фиг. 1) детали подвергаются ультразвуковой очис тке, ультразвуковой промывке исушке. 8 Использование предлагаемой установки по сравнению с известным обеспечивает большую эффективность. Преимущества предлагаемой установки заключаются в снижении энергоемкости процесса обработки за счет боне© интенсивного кантования объектов/ расширении технологических возможностей за счет увеличения номенклатуры обрабатываемых деталей, интенсификадии процесса обработки, уменьшении габаритных размеров установки, а след ательно, и занимаемой ею производственной плсяцади, снижении количества комплектующих установку изделий (например акустических пр&-. образователей, высокочастотных . генераторсе, калорифере для сушки и т, д.), снижении эксплуатационных расходе. Формула изобретения 1,Установка для жидкостной очиотки и подобной обработки деталей по авт. св. № 692640, отличающаяся тем, что, с целью псшышения эффективности обработки, желоб имеет средство для изменения расстояния между его разгрузочным участком и боковой стенкой барабана. 2.Установка по п. 1, о т л и ч а ю- ; щ а я с я тем, что средство для изменения расстояния между разгрузочньпл учас-гком желоба и боковой стенкой барабана выполнено в виде .тяги, шарниро скрепленной с желобом, Истс«чн)аки информации, принятые .во внимание при экспертизе 1. Авторское свидетельство СССР NO 69264О, 1976, JrV V.4 тН V 2 X )c: ::::4 s : :: W/W

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для жидкостной очистки деталей | 1976 |

|

SU692640A1 |

| Установка для жидкостной очистки и подобной обработки деталей | 1978 |

|

SU753499A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2116881C1 |

| УСТАНОВКА ДЛЯ ВСКРЫТИЯ И ОПОРОЖНЕНИЯ МЕТАЛЛИЧЕСКИХ БАРАБАНОВ С РЕАГЕНТОМ | 2009 |

|

RU2399566C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| СПОСОБ ПОЛНОЙ МЕТАЛЛИЗАЦИИ ДЕТАЛИ В ДЕРЖАТЕЛЕ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕХАНИЗМ ПЕРЕДАЧИ ДЕТАЛИ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ | 1991 |

|

RU2091179C1 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| Установка для очистки изделий | 1985 |

|

SU1269866A1 |

| Установка для отделочно-зачистной и упрочняющей обработки | 2018 |

|

RU2688004C1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

Авторы

Даты

1981-01-15—Публикация

1976-12-08—Подача