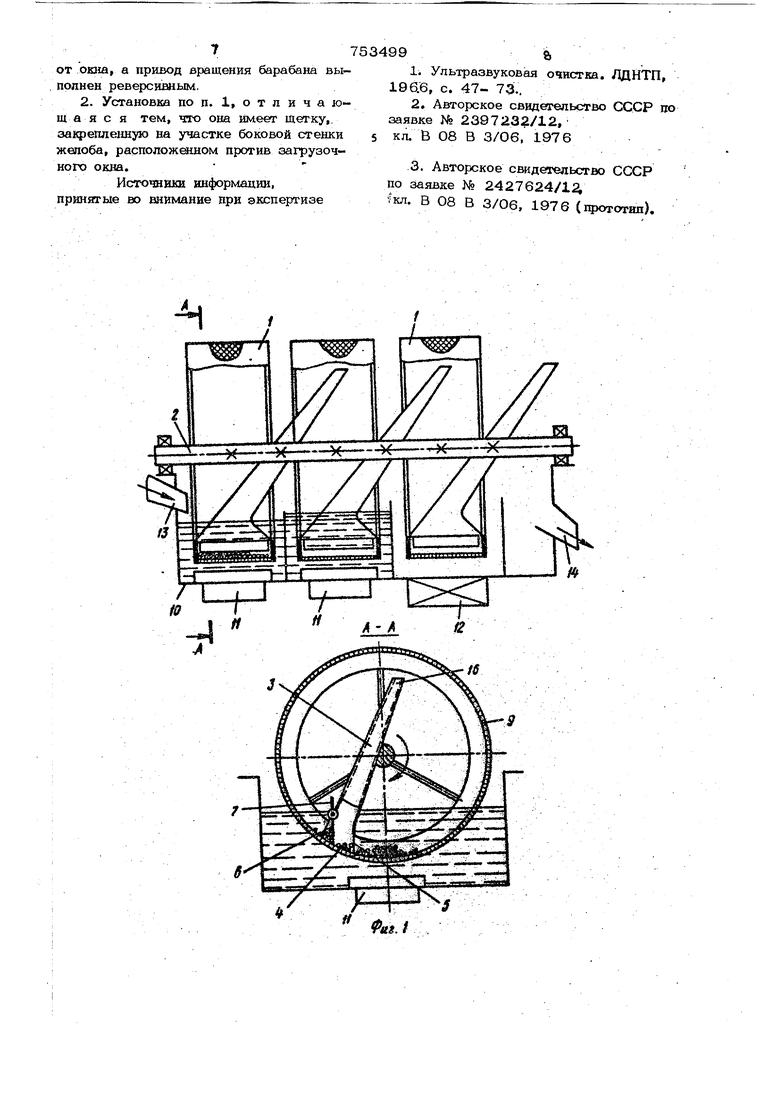

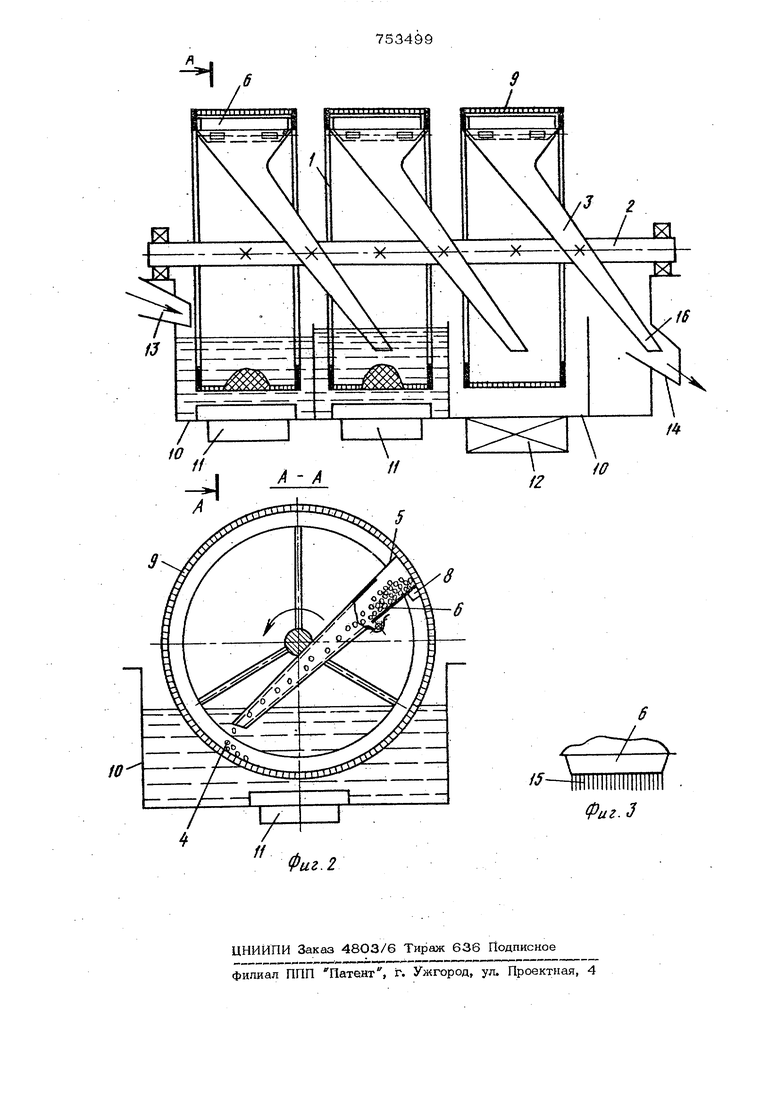

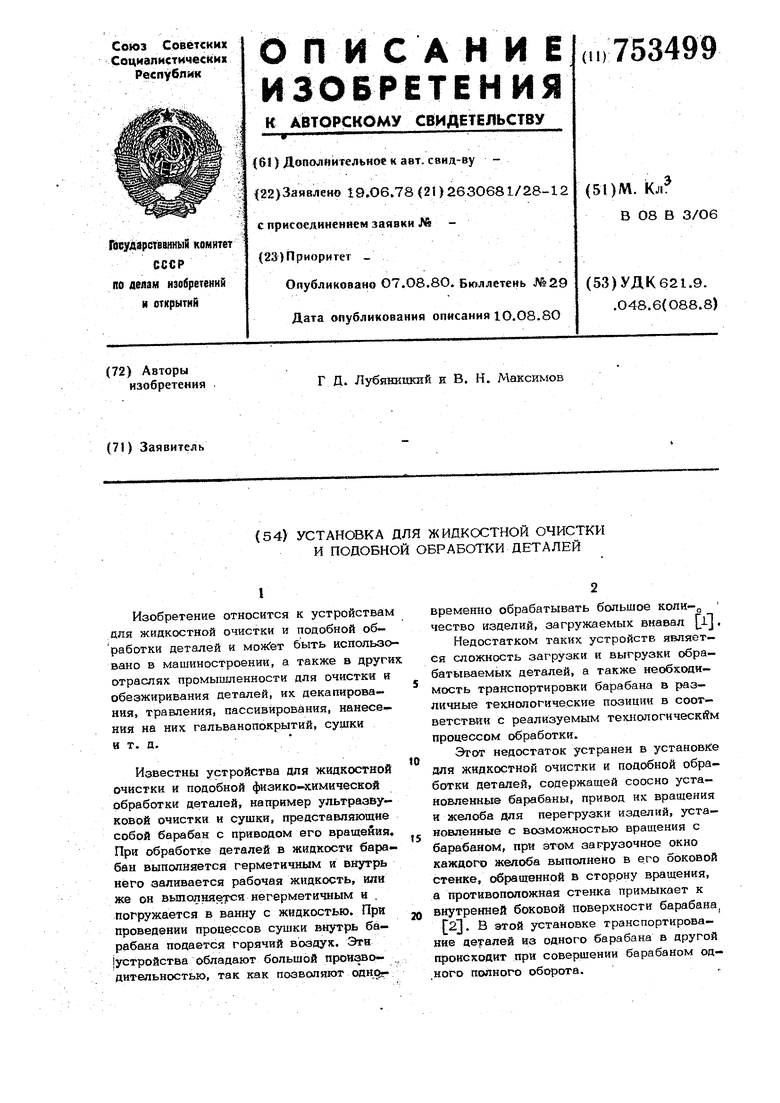

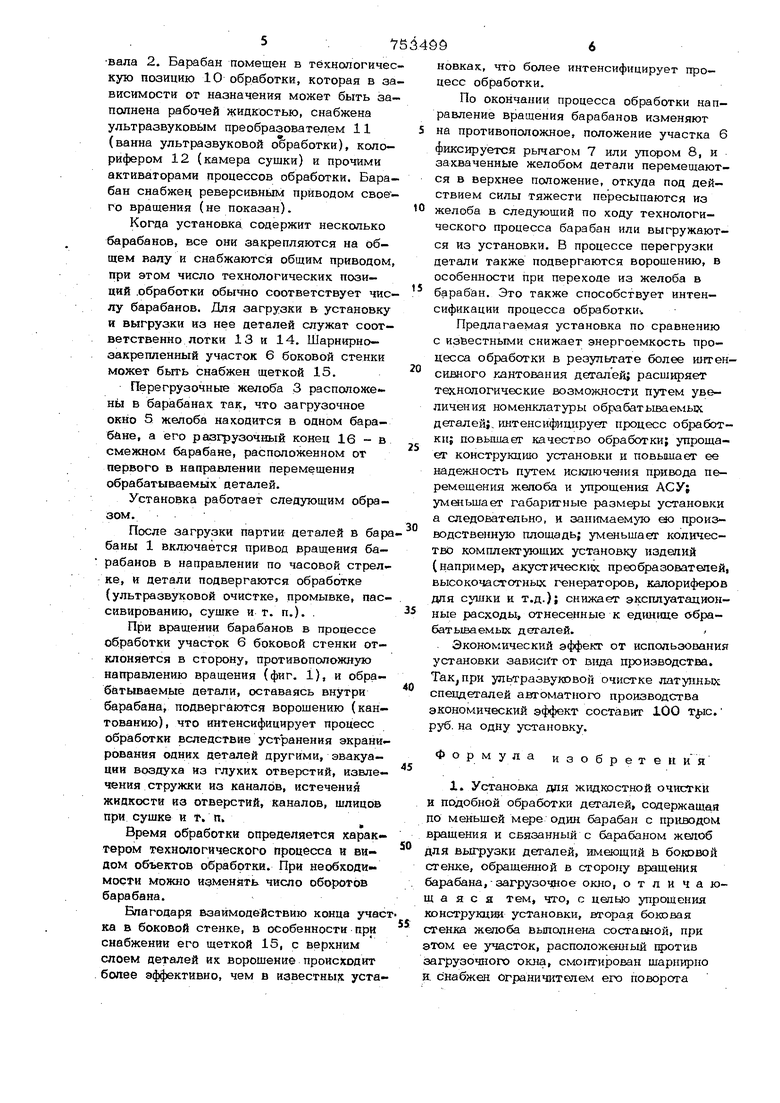

(54) УСТАНОВКА ДЛЯ ЖИДКОСТНОЙ ОЧИСТКИ И ПОДОБНОЙ ОБРАБОТКИ ДЕТАЛЕЙ Изобретение относится к устройствам для жидкостной очистки и подобной обработки деталей и моисет быть использо вано в машиностроении, а также в друг отраслях промышленности для очистки и обезжиривания деталей, их декапирования, травления, пассивирования, нанесения на ник гальванопокрытий, сушки и т. ц. Известны устройства для жидк(х:тной очистки и подобной физико-химической обработки деталей, например ультразвуковой очистки и сушки, представляющие собой барабан с приводом его вращейия При обработке деталей в жидкости барабан выполняется герметичным и внутрь него заливается рабочая жидкость, или же он вьтолняетгся негерметичным и погружается в ванну с жидкостью. При проведении процессов сушки внутрь барабана подается горячий воздук. Эти |устройства обладают большой производительностью, так как позволяют одно-г временно обрабатывать большое коли- чество изделий, загружаемых внавал i. Недостатком такик устройств является сложность загрузки и выгрузки обрабатываемых деталей, а также необходимость транспортировки барабана в различные технологические позиции в соответствии с реализуемым технологическим процессом обработки. Этот недостаток устранен в установке для жидкостной очистки и подобной обработки деталей, содержащей соосно установленные барабаны, привод их вращения и желоба для перегрузки изделий, установленные с возможностью вращения с барабаном, при этом загрузочное окно каждого желоба выполнено в его боковой стенке, обращенной в сторрну вращения, а противоположная стенка примыкает к внутренней боковой поверхности барабана 2. В этой установке транспортирование деталей из одного барабана в другой происходит при совершении барабаном одного полного оборота. 37S Однако такое выполнение установки ограничивает время нахождения деталей в каждо технологической позиции, так как оно связано со скоростью вращения барабанов: чем выше скорость вращения, тем меньше возможнаядлительность нахождения изделий в технологической позиции. В то же время в ряде случаев желательно .повышение скорости вращения барабанов, так как при этом улучшаются условия вращения деталей, что повышает качество процесса обработки и интенсифицирует его. Поскольку обработка деталей происходит в каждой технологической позиции лишь в течение одного оборота, а необходимая экспозиция за этот период не всегда может быть достигнута, приходится увеличивать количество технологических позиций. Однако при этом возрастает энергоемкость процесса обработки и габаритные размеры установки.. Этот недостаток устранен в установке для жидкостной очистки и подобной обработки деталей, содержащей по меньшей мере один барабан с приводом его вращения и связанный с барабаном желоб для выгрузки деталей, имеющий в боковой стенке, обращенной в сторону вращения барабана, загрузочное окно, при этом противоположная стенка желоба примыкает к внутренней боковой поверхности барабана, а сам желоб или его загрузочный конец снабжены приводом перемещения . относительно внутренней боковой поверхности барабана ЗТ, -В этой установке скорость вращения барабана и число его оборотов не связаны с длительностью нахождения деталей в позиции обработки. Это значительно расширяет технологические возможности установки, снижает энер гоемкость процесса, повышает производительность и уменьшает габаритные размеры установки. Однако наличие дополнительного привода для перемещения желоба или его загрузочного участка относительно внутренней боковой поверхности барабана усложняет конструкцию установки и снижает ее надежность, так как для увязывания работы привода вращения барабана и привода перемещения желоба необходимо усложнять автоматическую систему управления (АСУ) установки, а задержки в отработке привода перемещения жалоба или его загрузочного участка, связанные с возможными неисправностями АСУ, приводят к°тому, что указанный участок 9 соприкасается с внутренней боковой поверхностью барабана в момент нахождения участка в нижнем положении, в результате чего детали портятся и установка выходит из строя. Целью изобретения является упрощение конструкции установки. Поставленная цель достигается тем, что в установке для жидкостной очистки и подобной обработки деталей, содержащей по меньшей мере один барабан с приводом вращения и связанный с бара баном желоб для выгрузки деталей, имеющий в боковой стенке, обращенной в сторону вращения барабана, загрузочное окно, вторая боковая стенка выполнена составной, при этом ее y4acTOKi расположенный против загрузочного окна, смонтирован шарнирно и снабжен ограничителем поворота от окна, а привод вращения барабана выполнен реверсивным. Кроме того, установка имеет щетку, закрепленную на участке боковой стенки желоба, расположенном против загрузочного окна. Такое выполнение установки позволяет исключить привод перемещения желоба относительно барабана, упростить ее АСУ, а также интенсифицировать процесс обработки и улучшить его качество путем лучшего ворошения деталей, взаимодействующих в процессе обработки с щеткой. На фиг. 1 изображена предлагаемагя установка в положении обработки и разрез А-А; на фиг. 2 - то же в положении выгрузки деталей; на фиг. 3 - участок боковой стенки желоба с щеткой. Установка состоит по меньшей мере из одного барабана 1, закрепленного на валу 2 и снабженного желобом 3 для выгрузки или перегрузки деталей 4. В боковой стенке загрузочного конца желоба, обращенной в сторону вращения барабана, выполнено окно 5. Вторая боковая стенка желоба выполнена составной, при этом ее участок 6, распсяоженный напротив загрузочного окна, смонтирован шарнирно и снабжен ограничителем его поворота в сторону от окна, выполненным либо в виде рычага 7, являющегося продолжением шарнирно-вакре1гленного участка 6, либо в виде упора 8, закрепленного внутри барабана. Внутренняя боковая поверхность 9 барабана может 6bitb выполнена перфориробанной или из сетки. Желоб жестко скреплен с барабаном либо непосредственно, либо через посредство 5. вала 2. Барабан помещен в технологиче кую позицию 10 обработки, которая в за висимости от назначения может быть за полнена рабочей жидкостью, снабжена ультразвуковым преобразователем 11 (ванна ультразвуковой обработки), коло- рифером 12 (камера сушки) и прочими активаторами процессов обработки. Бара бан снабжен реверсивным приводом свое го вращения (не показан). Когда установка содержит несколько барабанов, все они закрепляются на общем валу и снабжаются общим приводом при этом число технологических позиций .обработки обычно соответствует чис лу барабанов. Для загрузки в установку и выгрузки из нее деталей служат соответственно лотки 13 и 14. Шарнирно- закрепленный участок 6 боковой стенки может быть снабжен щеткой 15. Перегрузочные желоба 3 расположены в барабанах так, что загрузочное окно 5 желоба находится в одном барабане, а его р азгрузоч11ый конец 16 - в смежном барабане, расположенном от первого в направлении перемещения обрабатываемых деталей. Установка работает следующим образом. После загрузки партии деталей в бар баны 1 включается привод вращения барабанов в направлении по часовой стрелке, и детали подвергаются обработке (ультразвуковой очистке, промывке, пассивированию, сушке и т. п.). . При вращении барабанов в процессе обработки участок 6 боковой стенки отклоняется в сторону, противоположную направлению вращения (фиг. 1), и обрабатываемые детали, оставаясь внутри барабана, подвергаются ворошению (кантованию) , что интенсифицирует процесс обр1зботк вследствие устранения экранирования одних деталей другими, эвакуации воздуха из глуких отверстий, извлечения стружки из каналов, истечения жидкости из отверстий, каналов, шлицов при сушке и т, п. Время обработки определяется характером технологического процесса и видом объектов обработки. При необходимости можно изменять число оборотов барабана. Благодаря взаимодействию конца учас ка в боковой стенке, в особенности при снабжении его щеткой 15, с верхним слоем деталей их ворошение происходит более эффективно, чем в известны с уста9новках, что более интенсифицирует процесс обработки. По окончании процесса обработки направление вращения барабанов изменяют на противоположное, положение участка б фиксируется рычагом 7 или упором 8, и захваченные желобом детали перемещаются в верхнее положение, откуда под действием силы тяжести пересыпаются из желоба в следующий по ходу технологического процесса барабан или выгружаются из установки. В процессе перегрузки детали также подвергаются ворошению, в особенности при переходе из желоба в барабан. Это также способствует интенсификации процесса обработки Предлагаемая установка по сравнению с известными снижает энергоемкость процесса обработки в резулыгате более и 1тенСИИ1ОГО кантования деталей; расширяет технологические возможности путем увеличения номенклатуры обрабатываемых деталей;, и 1тенсифицирует процесс обработки; повышает качество обработки; упрощает конструкцию установки и повышает ее надежность путем иcключe ия привода перемещения желоба и упрошения АСУ; умаИзшаеТ габаритные размеры установки а следовательно, и занимаемую ос производственную площадь; уменьшает количество комплектующих установку изделий (например, акуст1{ческих пресбразоватеяей, высокочастотных генераторов, калориферов для сушки к т.д.); снижает эксплуатационные расходы, отнесенные к единице обрабатываемых деталей. . Экономический эффект от использования установки зависит от ввда производства. Так,при ультразвуковой очистке латунных спецдеталей автоматного производства экономический эффект составит 100 . руб. на одну установку. Формула изобретения 1. Установка для жидкостной очистки и подобной обработки деталей, содержащая о меньшей мере один барабан с пр1шздом вращения и связанный с барабаном желоб ля выгрузки деталей, имеющий в боковой тенке, обращенной в сторону вращения арабана,-загрузочиое окно, о т л и ч а юа я с я тем, что, с целью упрощения окструшдии установки, вторая боковая тенка желоба вьтолнека составной, при том ее участок, располож€нный против агрузочного окна, смонтирован шарнирпо . снабжен ограничителем его поворота

от окна, а привод вращения барабана выполней реверсивным.

2. Установка по п. 1, о т л и ч а ющ а я с я тем, что она Имеет щетку, закрегше1шую на участке боковой стенки желоба, расположашом против загрузочного окна,

Источники информации, приняггые во внимание при экспертизе

753499а

1.Ультразвуковая очистка. ДДНТП, 1966, с. 47- 73.,

2.Авторское свидетельство СССР по заявке № 2397232/12,

5 кл. В 08 В 3/06, 1976

3.Авторское свидетельство СССР по заявке № 2427624/1

кл. В 08 В 3/06, 1976 (щютотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для жидкостной очистки деталей | 1976 |

|

SU692640A1 |

| Установка для жидкостной очисткии пОдОбНОй ОбРАбОТКи дЕТАлЕй | 1976 |

|

SU795588A2 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| Способ жидкостной очистки и подобной жидкостной обработки деталей малого веса и устройство для его осуществления | 1976 |

|

SU716645A1 |

| СПОСОБ ОЧИСТКИ И КОНСЕРВАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2101384C1 |

| Установка для жидкостной обработки деталей | 1990 |

|

SU1820923A3 |

| ТРИЕРНЫЙ КОМПЛЕКС | 2004 |

|

RU2275242C2 |

| Устройство для жидкостной обработки деталей | 1989 |

|

SU1678915A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ, ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ ОЧИСТКИ ДЕТАЛЕЙ | 1966 |

|

SU224186A1 |

Авторы

Даты

1980-08-07—Публикация

1978-06-19—Подача