Изобретение относится к технологии и оборудованию металлизации деталей, преимущественно типа тел вращения, в держателе.

Наиболее близкой к предлагаемой технологии полной металлизации деталей, преимущественно типа тел вращения в держателе, является технология, где последовательно имеют место операции подготовки поверхности (абразивоструйная подготовка), последующая электродуговая металлизация и зачистка готового покрытия.

Однако данная технология не позволяет произвести полную металлизацию детали и недостаточна производительна.

Наиболее близким устройством к предлагаемой установке для полной металлизации детали в держателе взято устройство, которое также как и описанные выше аналоги рассчитано на покрытие только части поверхности, размещенной в подвижном держателе.

Наиболее близким техническим решением по назначению и технической сущности к предлагаемому является устройство для передачи механизму деталей с одного конвейера на другой. Данному устройству также характерны недостатки механизмов, указанные выше: невозможность выполнения полного цикла по захвату, передачи детали с одного конвейера на другой с одновременным кантованием ее в процессе передачи от одного общего движителя, сложность устройства, наличие гидравлики и множества контакторов для ограничения перемещения рабочих органов.

Целью настоящих изобретений являлась разработка высокопроизводительного, экологически чистого способа полной металлизации детали, типа тела вращения в держателе с повышенным качеством покрытия, установки для реализации предложенной технологии и механизма для производства передачи и кантования детали в процессе передачи с одного транспортирующего устройства на другое.

В соответствии с изобретением поставленная цель достигнута в способе за счет того, что деталь, установленная в держателе, металлизируется частями, проходит как бы поэтапную подготовку и металлизацию изменяя каждый раз свое пространственное положение в держателе определенным образом, и соответственно, относительно распылителя.

Отличительными особенностями предложенной технологии является, то что после подготовки (абразивоструйной обработки) наружной поверхности детали в держателе, вместо ее металлизации (как в прототипе) производят ее кантование в держателе на 180o вокруг оси, перпендикулярной оси симметрии (вращения) детали, далее производят абразивоструйную обработку внутренней поверхности и ее же металлизацию методом электродуговой обработки, затем производят повторное кантование детали также на 180o и производится металлизация оставшейся поверхности.

Кроме вышеуказанных операции абразивоструйной обработки и металлизации электродуговым напылением производятся при вращении детали последовательно в разные стороны вокруг оси симметрии детали.

Авторам неизвестна технология полной металлизации детали типа тела вращения, установленной в держателе, методом непрерывной электродуговой обработки дискретно перемещаемого потока деталей, хотя порознь операции в различном оборудовании и использовались.

Положительный эффект предложенной технологии может быть достигнут лишь всей совокупностью вышеприведенных операций, их новым порядком проведения.

Действительно в общеизвестной технологии проведения полной металлизации всегда предусматривалось после проведения подготовительных работ проведение металлизации, в предложенной технологии после подготовки наружной поверхности детали проводят кантование детали на 180o, т.е. имеет место иная последовательность операций.

Вышеуказанное позволяет считать отмеченные отличия предложенной технологии существенными.

В предлагаемой установке поставленная цель достигается за счет выполнения в виде ее трех, кинематически связанных между собой и общим приводом, поворотных столов с держателями изделий, установленного над столами технологического оборудования для абразивоструйной обработки и электродуговой металлизации и манипуляторов механизмов переноса и кантования деталей между поворотными столами, также синхронизированных с приводом столов.

Отличительными особенностями предложенной установки является выполнение узлов перемещения деталей вдоль технологической цепочки в виде трех кинематически связанных между собой и общим приводом поворотных столов, установленных последовательно, причем над первым столом установлен узел обработки детали снаружи, над вторым столом установлены последовательно узлы абразивоструйной обработки детали изнутри и электродуговой металлизации изнутри, а над третьим смонтирован узел электродуговой металлизации детали снаружи, при этом между первым и вторым, и между вторым и третьим столами установлены механизмы переноса и кантования детали на 180o вокруг оси, перпендикулярной к оси вращения детали, кинематически связанные с приводом столов, поворотные держатели деталей столов выполнены на первом и третьих столах в виде посадочных конусов, а на втором в виде стаканов.

Кроме того, приводы узлов вращения деталей выполнены фрикционными, автономными, и установлены под столами и соответствюуют технологическим позициям абразивоструйной обработки и электродуговой металлизации деталей.

В предложенном механизме для передачи детали с одного транспортирующего устройства на другое цель существенное упрощение конструкции, работающей в циклическом режиме с кантованием детали при переносе от единого с установкой движителя достигнута за счет выполнения механизма в виде поворотной стойки на которой установлена подвижная в направлении оси стойки втулка со смонтированной на ней перпендикулярно стойке, поворотной на 180o от роликового привода траверсой с механизмом захвата детали, кинематически связанным с копиром, при этом кулачковые приводы стойки и подвижной втулки кинематически связаны с приводом столов.

В соответствии с предложенной технологией полной металлизации детали в держателе предложена следующая последовательность операций:

производят подготовку свободной от держателя поверхности детали,

перемещают деталь, меняя место удержания детали в держателе,

производят подготовку оставшейся поверхности,

производят металлизацию поверхности, подготовленной в предыдущей операции,

изменяют повторно место удержания детали в держателе,

производят металлизацию оставшейся поверхности.

В соответствии с предложенной технологией металлизации детали в держателе предусмотрена следующая последовательность операций в варианте для деталей типа тел вращения:

производят абразивоструйную обработку наружной поверхности детали, размещенной в горизонтальном держателе при обеспечении вращения детали вокруг оси симметрии по часовой, затем против часовой стрелки;

производят кантование детали в держателе на 180o вокруг оси, перпендикулярной к оси симметрии;

производят абразивоструйную обработку внутренней поверхности, а затем ее электродуговую металлизацию;

производят повторное кантование детали в держателе на 180o вокруг оси, перпендикулярной к оси симметрии детали;

производят электродуговую металлизацию наружной поверхности.

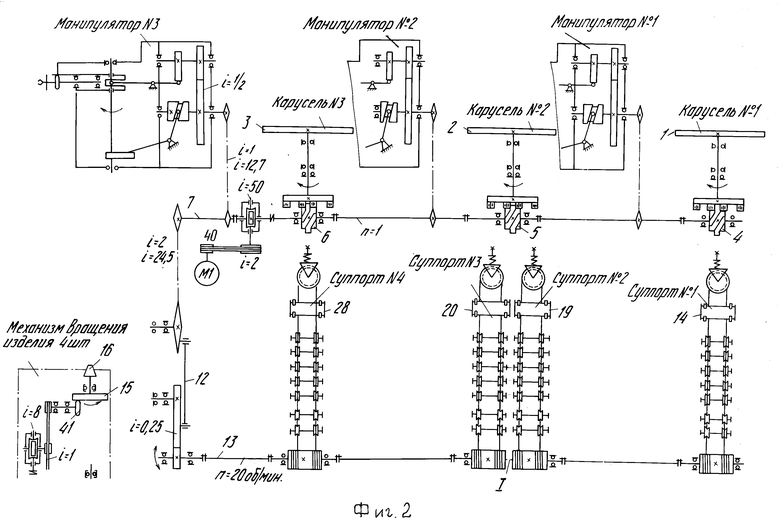

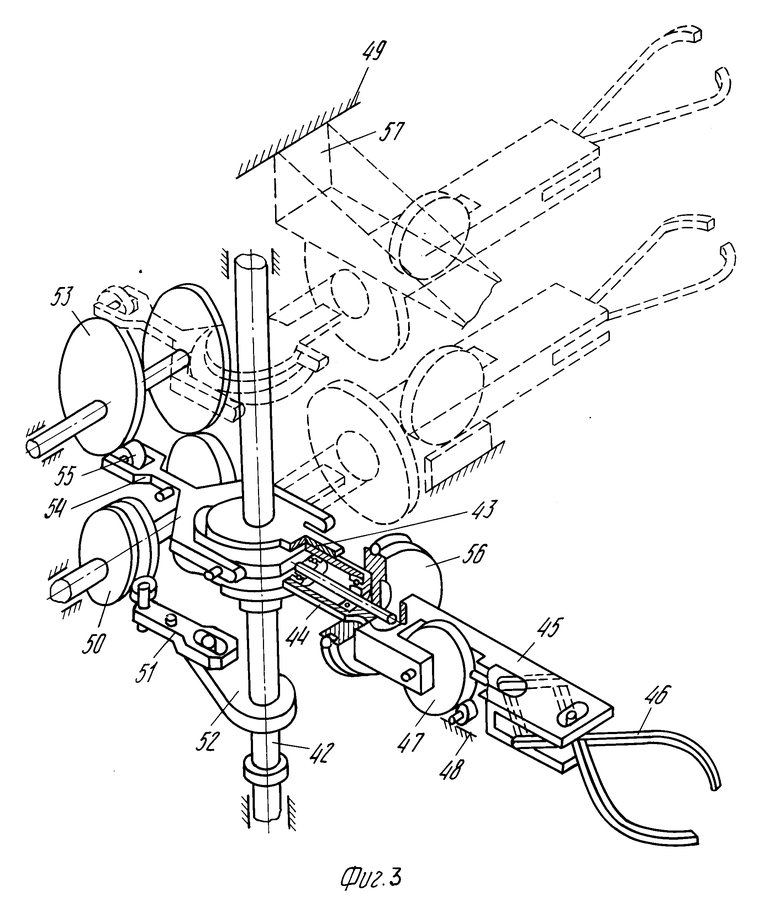

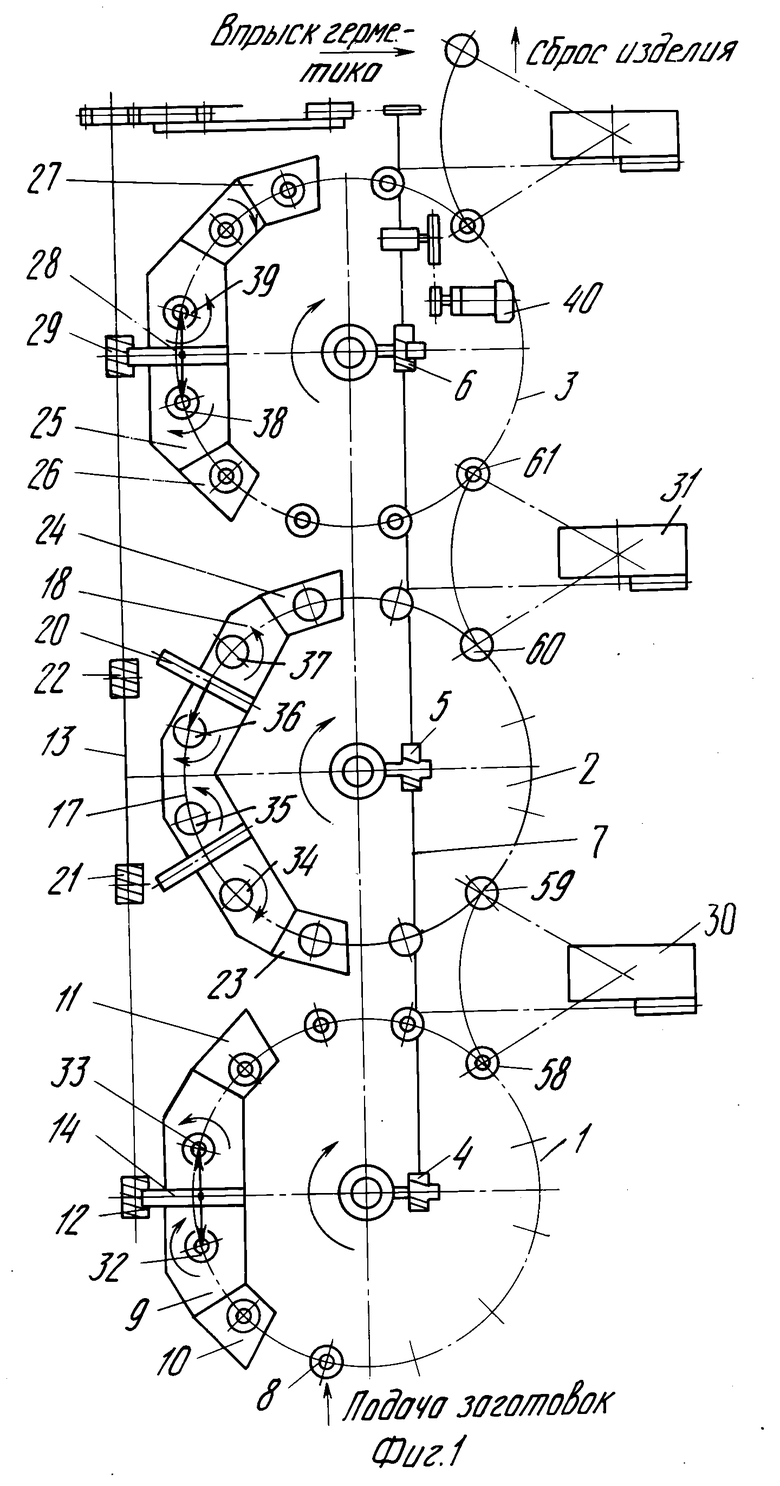

На фиг. 1 схематично представлена установка для осуществления способа; на фиг. 2 то же, кинематическая схема; на фиг. 3 конструкция механизма переноса детали с одного транспортирующего детали стола на другой.

Установка включает три поворотных позиционных стола 1 3 для перемещения деталей, с приводом от трех кулачковых механизмов 4 6 подсоединенных к валу 7. На позиции 8 стола 1 производится загрузка деталей, далее установлен узел абразивоструйной обработки наружной поверхности 9 с вентиляционными камерами 10 и 11 на входе и выходе. Узел 9 установлен на перемещаемом посредством кривошипо-шатунного механизма 12 от вала 13 суппорте 14.

На столе 1 на поворотных тарелках 15, закрепленных в столе 1, установлены держатели 16 в виде конусов под внутреннюю поверхность детали.

На столе 2 в технологических позициях установлены соответственно узел абразивоструйной обработки внутренней поверхности 17 и узел электродуговой металлизации внутренней поверхности детали 18.

Оба узла и 17 и 18 установлены на суппортах 19 и 20 через барабанно-тросовые механизмы 21 и 22 связанные с валом 13. На входе и выходе из вышеуказанных технологических узлов также установлены вентиляционные камеры 23 и 24.

На столе 3 в технологических позициях установлен узел электродуговой металлизации наружной поверхности детали 25 с вентиляционными камерами 26 и 27.

Узел 25 также установлен на суппорте 28 через барабанно-тросовый механизм 29 связан с валом 13.

Между поворотными столами размещены механизмы переноса и кантования детали 30 и 31 для переноса и кантования детали на 180o вокруг оси, перпендикулярной к оси симметрии детали для передачи деталей со стола 1 на стол 2 и со стола 2 на стол 3, привод которых осуществляется также от вала 7.

Под столами 1 3 на каждой технологической позиции размещены узлы вращения деталей по и против часовой стрелки: 32 и 33 на 1 столе, 34 37 на 2 столе и 38 и 39 на 3 столе.

На кинематической схеме (фиг. 2) представлен общий привод 40, через редуктор соединенный с валом 7, который через цепную и зубчатую передачи соединен с валом 13.

Узлы 32 39 вращения деталей автономные, фрикционного типа, где ведущий ролик 41 взаимодействует в технологической позиции с поворотной тарелкой 15 держателя детали 16.

Суппорты 14, 19, 20 и 28 установлены на неподвижных направляющих над соответствующим столом и представляют собой тележки с технологическим оборудованием, кинематически связанным через вал 13 с кривошипо-шатунным механизмом 12 с общим приводом 40.

Механизмы переноса и кантования детали 30,31 выполнены в виде поворотной стойки 42, на которой размещена подвижная вдоль стойки 42 втулка 43, со смонтированной на ней перпендикулярно оси стойки траверсой, одна часть которой 44 жестко скреплена с втулкой, а другая 45 выполнена поворотной относительно продольной оси.

На конце подвижной части 45 установлен узел захвата детали, содержащий рычажный механизм 46 с приводом через эксцентрик 47 от соответствующего профильного участка 48 на станине 49.

Привод поворота стойки выполнен в виде кинематически связанного с валом 7 цилиндра 50 с бесконечным криволинейным пазом двуплечего рычага 51, одним концом через ролик взаимодействующего с цилиндром, а вторым шарнирно соединен с консолью 52, скрепленной со стойкой 42.

Привод подъема и опускания траверсы включает кулачок 53, кинематически связанный с валом 7 и взаимодействующий с кулачком двуплечий рычаг 54 с роликом 55, вторым концом шарнирно связанный со втулкой 43.

Привод поворота траверсы 45 выполнен в виде соответствующего ролика 56 на кинематическом звене и вкладышей 57, размещенных на станине 58 60 позиции, в которых деталь снимается со столов, 59, 61 позиции, в которых деталь устанавливается на столы.

Работа установки заключается в следующем.

Включается общий привод 50, при этом движение передается на валы 7 и 13. Через кулачковые механизмы 4 6 движение передается поворотным столам 1 3. Деталь, например колпачкового типа, устанавливается на держатель-конус 16 в позиции 8 и проходит на столе 1 в процессе последовательного перемещения вентиляционную камеру 10, узел абразивноструйной обработки наружной поверхности, где механизмами 32 и 33 деталь вращается совместно с держателем 16 сначала по часовой, а затем против часовой стрелки за счет взаимодействия тарелки 15 с роликом привода 41.

При этом узел абразивоструйной обработки 9, установленный на суппорте 14, совершает за два оборота вала 13 движение вверх-вниз за счет тросового привода барабана, кинематически связанного с кривошипо-шатунным механизмом 12 через вал 13, подсоединенный также к приводу 40, являющемуся общим для всех основных узлов и механизмов.

В результате двух движений вращения детали и перемещения абразивоструйного аппарата вверх-вниз наружная поверхность детали подготавливается под металлизацию.

После прихода детали в позицию 58 механизмом 30 переноса и кантования детали производится захват ее подъем, далее поворот стойки на 60o в горизонтальной плоскости совместно с деталью, одновременное вращение детали на 180o вокруг оси, перпендикулярной оси симметрии, и опускание ее на держатель 16 детали в виде конусного стакана на столе 2 (поз. 59).

Далее на 2 стола производятся две технологические операции абразивоструйной обработки внутренней поверхности детали узлом 17 и механизации внутренней поверхности электродуговым аппаратом 18, которые также совершают за два оборота вала 13 движение вверх-вниз за счет тросовых приводов барабанов механизмов 21,22.

На обеих позициях также производится вращение детали с держателем 16 в две стороны узлами вращения 34 37.

После прихода детали в позицию 60 механизмом 31 производится аналогичный первому перенос и кантование детали со стола 2 на стол 3 (позиция 61). На столе 3 узлом 25 электродуговой металлизации производится металлизация наружной поверхности детали и далее транспортировка готовой детали.

Работа механизма переноса и кантования детали заключается в следующем.

Перенос детали с одного поворотного стола и кантование ее в процессе переноса производится по времени в промежутке между перемещениями стола, т.е. в течение 5 суток, пока деталь проходит ту или иную технологическую операцию.

После перемещения детали с позиции на позицию движение от вала 7 передается на приводы поворота стойки 42 подъема и опускания траверсы.

Производится поворот стойки от цилиндра 50 с бесконечным криволинейным пазом чрез кинематические звенья 51, 52. Далее производится опускание втулки 43 с траверсой 44, 45 (за счет кинематической цепи: кулачок 53, двуплечий рычаг 54 роликом 55).

Далее следует захват детали посредством узла захвата, рычаги которого 46 получают движение через кинематическое звено 47 эксцентрика, взаимодействующее с соответствующим профильным участком 48 на станине.

Далее следует подъем траверсы с деталью вверх, поворот стойки 42 в процессе которого деталь 56 наезжает на соответствующий вкладыш 57 на станине, производится поворот подвижной части 45 траверсы 45 относительно неподвижной части 44 и этим самым кантование детали вокруг оси траверсы на 180o.

Далее следует опускание детали и разжимание рычагов 46, поворот траверсы в горизонтальной плоскости до первоначального положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| ПЕРЕКЛАДЧИК | 1993 |

|

RU2041072C1 |

| Устройство для загрузки листов в гибочные вальцы | 1974 |

|

SU569358A1 |

| Поворотный стол для подачи кассет с деталями к роботу | 1989 |

|

SU1792775A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

Использование: при металлизации деталей, преимущественно типа тел вращения, закрепленных в держателе, для повышения производительности и качества покрытия. Сущность устройства: узел перемещения деталей выполнен в виде трех последовательно установленных и кинематических связанных друг с другом и с общим приводом поворотных столов с установленным над ними технологическим оборудованием для абразивоструйной обработки и электродуговой металлизации деталей изнутри и снаружи. При этом между столами установлены механизмы переноса и кантования деталей на 180o вокруг оси, перпендикулярной к оси вращения детали. Поворотные держатели деталей выполнены на первом и третьем столах в виде посадочных конусов, а на втором - в виде стаканов. Причем, приводы узлов осевого вращения деталей выполнены фрикционными. Механизм передачи деталей с одного конвейера на другой содержит установленную на станине поворотную стойку, подвижную вдоль стойки втулку. Перпендикулярно стойке, на втулке закреплена траверса, на конце которой расположен узел захвата детали. На втулке также закреплены приводы поворота стойки, подъема и опускания втулки с траверсой. Траверса выполнена из двух частей, одна из которых жестко соединена с втулкой, а другая выполнена поворотной относительно ее продольной оси. Узел захвата детали размещен на свободном конце поворотной части траверсы. Привод поворота стойки выполнен в виде консоли, жестко скрепленной со стойкой, а свободным концом шарнирно соединенной с двуплечим рычагом, второй конец которого с роликом установлен в бесконечном криволинейном пазу цилиндра, размещенном на собственном валу. Привод подъема и опускания втулки с траверсой выполнен в виде второго двуплечего рычага, одним концом шарнирно соединенного со втулкой, а другим, на котором установлен ролик, кинематически связан с кулачком, размещенным также на собственном валу, который как и вал цилиндра, кинематически связан с кулачком общим приводом поворотных столов. Приводы поворотной части траверсы и захвата обрабатываемой детали выполнены соответственно в виде ролика на поворотной части траверсы и эксцентрика на узле захвата детали и соответствующих профильных вкладышей и упоров, размещенных на соответствующих участках станины. Оси валов кулачка и цилиндра с криволинейным бесконечным пазом перпендикулярны оси стойки. Сущность способа: сначала ведут подготовку свободной от держателя поверхности, затем меняют место удержания детали, после чего вновь ведут подготовку свободной поверхности, ее металлизацию, далее повторно меняют место удержания и металлизируют. 3 с. и 5 з.п.ф-лы, 3 ил.

| Справочные материалы | |||

| Эксплуатация металлизационных аппаратов | |||

| - М.: Машгиз, 1959 | |||

| SU, авторское свидетельство, 1597226, B 05 B 13/00, 1988 | |||

| SU, авторское свидетельство, 1493572, B 56 C 47/52, 1987. |

Авторы

Даты

1997-09-27—Публикация

1991-04-10—Подача