Изобретение относится к устройст-:| вам для жидкостной очистки и подоб- . ной обработки деталей и.может быть. использовано в машиностроении, а также в других отраслях промышленности для очистки и обезжиривания деталей, нанесенияна нИх гальванопсжрытий, сушки и т.д.

Известны устройства для жидкостной очистки и подобной обработки деталей, например ультразвуковой очист,ки и сушки, выполненные в виде барабана с приводом его вращения. При обработке деталей в жидкости барабан может быть герметичным и внутрь него заливается рабочая жидкость, или же он выполняется негерметичн1Ф1 и погружается в ванну с жидкостью. При проведении процессов внутрь барабана подается горячий воздух. Эти устройства имеют большую производительность, так как позволяют одновременно обрабатывать большое количество Деталей, загружаемых внавал 1.

Недостатком таких устройств является сложность загрузки и выгрузки юбрабатываемых деталей, а также необходимость транспортировки барабана в различные технологические позиции в соответствии с реализуемым технологическим процессом обработки деталей. ,,

Этот недостаток устранен, например, в установке для струйной очистки деталей, содержащей ряд последовательно установленных барабанов с приво|дом вращения, у которых на внутренней боковой поверхности расположены спиральные канавки П-образного профиля, а устройство для перегрузки объектов выполнено в виде примыкающей к торцам барабана трубы, расположенной соосно с ними, с навитыми на ее внутренней поверхности спиральньми канавками П-образного профиля, аналогичными канавкам барабана, причем диаметр труб меньше диаметров барабанов, а спиральные канавки барабанов плавно переходят в спиральные

канавки труб 2.

Однако на этой устансшке можно об- . рабатывать лишь ограниченный круг деталей шарообразной или цилиндрической формы, причем, высота цилиндров

должна быть несколько меньше ширины П-образных канавок, так как возможно их заклинивание. Из-за того, что обрабатываемые детали имеют ограничен.ное число степеней свободы, возможно

их групповое проскальзывание по поверхности спиральных канавок без кантования как в процессе обработки, та и в процессе перегрузки из-за плавного перехода спиральных канавок барабана в-канавки трубы. Это снижает эффективность процесса обработки.

Этот недостаток устранен в установке для ультразвуковой очистки и сушки деталей, содержащей соосно установленные барабаны, привод их вращения и желоба для перегрузки обрабатываемых деталей, загрузочные окна которых расположены в горизонтальной плоскости внутри предьщуших в направлении перемещения деталей барабанов, а разгрузочные концы - внутри последующих,, причем между загрузочным окном желоба и внутренней боковой пер-: верхностью барабана, а также упомянутой поверхностью и разгрузочные концом желоба имеется просвет для прохождения обрабатываемых деталей. Внутренняя поверхность барабана в этой установке имеет выступы-захваты а желоба выполнены неподвижньми 3.

По сравнению с предыдущей установкой обрабатываемые детали хорошо кантуются ВОвремя перегрузки, так как при ударе движущихся по желобу деталей о . поверхность жи щости или внутреннюю боковую поверхность барабана происходит их кантование, что повышает вероятность поворота обраба1Тываемых деталей в пространстве п сравнению со случаем, когда детали плавно переходят с участка перегрузки на участок обработки.

Однако недостатком рассмотренной .установки является то, что детали плохо кантуются внутри барабана в процессе самой обработки, поскольку этому препятствуют выступы-захваты на его внутреннейбоковой поверхности. Это снижает эффективность процесса обработки и также.сужает его технологические возможности, так как возрастает время, необходимое для обработки, при этом уменьшается производительность установки и ухудшается качество обработки. Поэтому обрабатывать в такой уста.новке можно лишь детали сравнительно несложной конфигурации..

Для улучшения условий обработки приходится устанавливать по ходу технологичедкого процесса большое количество барабанов, что повышает энергоемкое ть процесса обработк 11 и увеличивает занимаемую установкой производственную площадь

Цель изобретения - повышение эффективности процесса очистки.

Для этого в установке Для жидкостной очистки и подобной физико-химчческой обработки деталей, содержащей соосно установленные барабаны с приводом их вращения и желоба для перегрузки деталей, последние установлены с возможностью вращения с барабанами, при этом загрузочное окно каждого желоба выполнено в его боковой стенке, обращенной в сторону вращении, а противоположная стенка примыкает к внутренней боковой поверхности барабана.

Такое выполнение позволяет улучшить условия кантования деталей в установке в процессе их обработки, поскольку можно исключить выступы -на боковой поверхности барабана или знаЧйтёльно снизить их высоту (до размера , мен.ьшего поперечного размера обрабатываемой детали). В последнем случае выступы служат уже не для транспортирования деталей, а для их ворошения, что также улучшает условия обработки.

Кроме того, в установке разгрузочный конец каждого предыдущего в направлении движения деталей желоба рарположен за стенкой последующего жлоба, примыкающей к внутренней боковой поверхности барабана. Такое выполнение установки по сравнению с параллельным расположением желобов позволяет улучшить качество обработки и производительность установки, поскольку обрабатываемые детали при одинаковой скорости вращения барабан будут находиться в позиции обработки в два раза дольше.

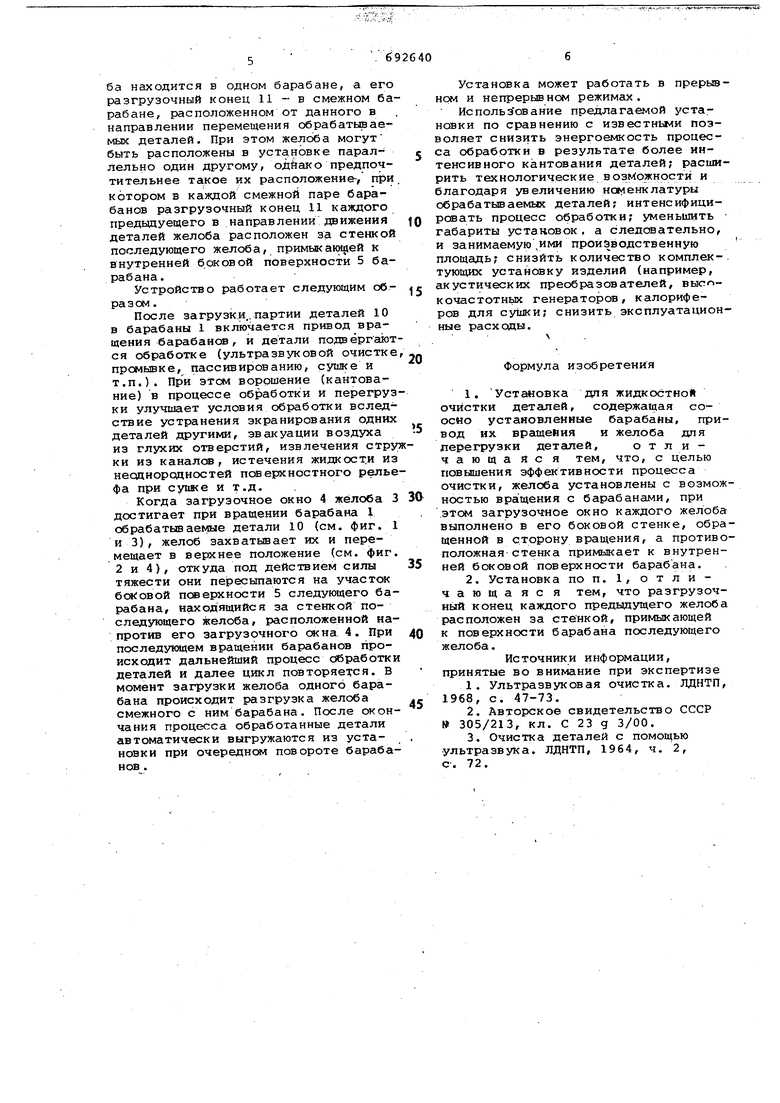

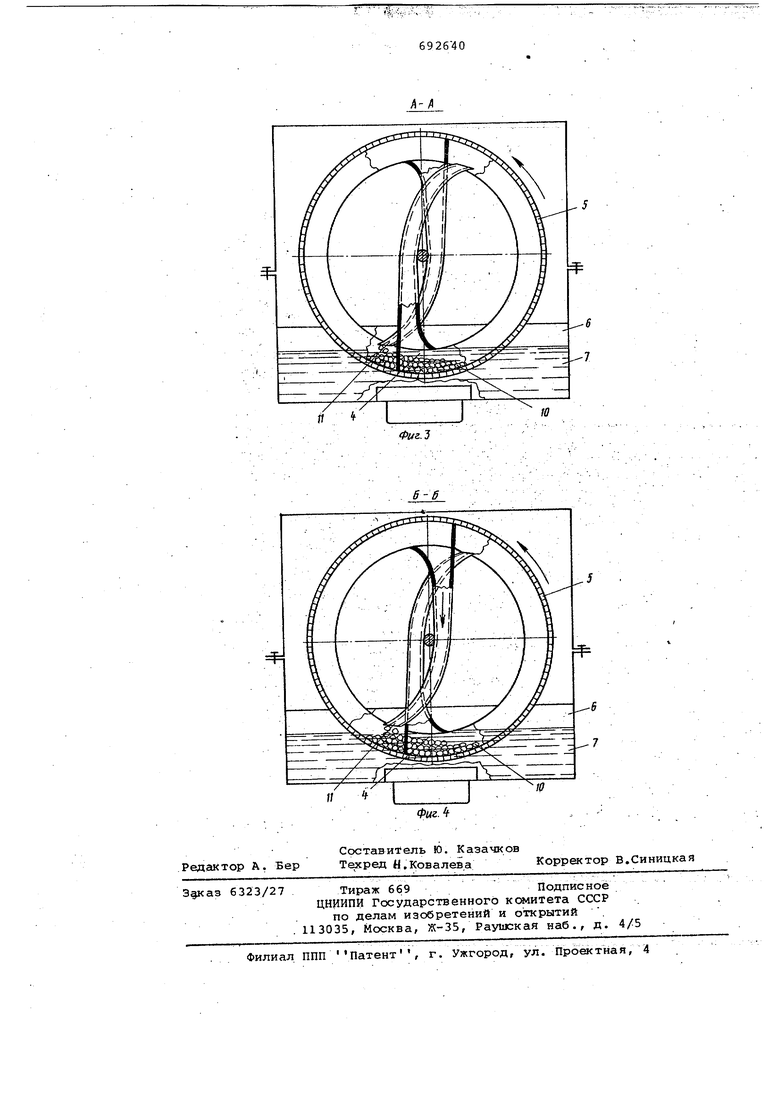

На фиг. 1 и 2 схематически изображена предложенная установка; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4- разрез Б-Б На фиг. 1.

Установка состоит из ряда соосно расположенных барабанов 1, закрепленных на общем валу 2, получающем вращение от привода. Барабаны имеют желоба 3 для перегрузки деталей, загрузочные окна 4 которых выполнены в их боковых стенках, обращенных в сторону вращения,при этом противоположные стенки желобов примыкают к внутренней боковой поверхности 5 (металлической сетке) барабанов, а сами желоба жёстко скреплены;с барабанами либо непосредственно, либо через вал скрепляющий барабаны между собой. К-аждый барабан расположен в технологической позиции б обработки, которая в зависимости от назначения может быть наполнена рабочей жидкостью 7, снабжена ультразвуковым преобразователем 8 (ванна ультразвуковой обработки) , калорифером 9 (камера сушки) и прочими, активаторами процессов физико-химической обработки.

Прямыми стрелками показано, направление перемещения деталей 10 в процессе их обработки от загрузки в установку (слева) до выгрузки (справа) дугообразной стрелкой -.направление, вращения барабанов.

Перегрузочные желоба 3 расположены так, что загрузочное окно 4 желоба находится в одном барабане, а его разгрузочный конец 11 - в смежном ба рабане, расположенном от данного в направлении перемещения обрабатьшаемых деталей. При этом желоба могут быть расположены в установке параллельно один другому, оДйако предпочтительнее такое их расположение-, при котором в каждой смежной паре барабанов разгрузочный конец 11 каждого предьвдуещего в направлении движения деталей желоба расположен за стенкой последующего желоба, примыкакмрей к внутренней б.оковой поверхности 5 барабана. Устройство работает следующим образом. После загрузки., партии деталей 10 в барабаны 1 включается привод вращения барабанов г и детали подвёргают ся обработке (ультразвуковой очистке прсмывке, пассивированию, сушке и т.п.). При этом ворошение (кантование) в процессе обработки и перегруз ки улучшает условия обработки вследствие устранения экранирования одних деталей другими, эвакуации воздуха из глухих отверстий, извлечения стру ки из каналов, истечения жидкост.и из несянородностей поверхностного релье фа при суике и т.д. Когда загрузочное окно 4 жёлоба 3 достигает при вращении барабана 1 обрабатываемые детали 10 (см. фиг. 1 и 3), желоб захватывает их и перемещает в верхнее положение (см. фиг. 2 и 4), откуда под действием силы тяжести они пересыпаются на участок боковой поверхности 5 следующего барабана, находящийся за стенкой последующего желоба, расположенной напротив его загрузочного окна 4. При последующем вращении барабанов происходит дальнейший процесс обработки деталей и далее цикл повторяется. В момент загрузки желоба одного барабана происходит разгрузка желоба смежного с ним барабана. После окончания процесса обработанные детали автоматически выгружаются из установки при очередном повороте барабанов . Установка может работать в прерывном и непрерывном режимах. Использование предлагаемой установки по сравнению с известньми позволяет снизить энергоемкость процесса обработки в результате более интенсивного кантования деталей; расширить технологические, вoз oжнpcтй и благодаря увеличению нся 1енклатуры обрабатываемых деталей; интенсифицировать процесс обработки; уменьшить габариты установок, а следовательно, и занимаемую ими производственную площадь; снизить количество комплектующих установку изделий (например, акустических преобразователей, выс кочастотных генераторов, калориферов для сушки; снизить эксплуатационные расходы. Формула изобретения 1.Установка для жидкостной очистки деталей, содержащая соосио установленные барабаны, привод их вращения и желоба для перегрузки деталей,о т л и чающа яс я тем, что, с целью повышения эффективности процесса очистки, желоба установлены с возможностью вращения с барабанами, при .этсм загрузочное окно каждого желоба выполнено в его боковой стенке, обращенной в сторону вращения, а противоположная- стенка примыкает к внутренней боковой поверхности барабана. 2.Установка по п. 1, отличающаяся тем, что разгрузочный конец каждого предыдущего желоба расположен за стенкой, примыкающей к поверхности барабана последующего желоба. Источники информации, принятые во внимание при экспертизе 1.Ультразвуковая очистка. ЛДНТП, 1968, с. 47-73. 2.Авторское свидетельство СССР 305/213, кл. С 23 g 3/00. 3.Очистка деталей с помощью ультразвука. ЛДНТП, 1964, ч. 2, с. 72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для жидкостной очистки и подобной обработки деталей | 1978 |

|

SU753499A1 |

| Установка для жидкостной очисткии пОдОбНОй ОбРАбОТКи дЕТАлЕй | 1976 |

|

SU795588A2 |

| УСТАНОВКА ДЛЯ МОЙКИ И СУШКИ | 1996 |

|

RU2120498C1 |

| УСТАНОВКА ДЛЯ МОЙКИ И СУШКИ | 1971 |

|

SU305213A1 |

| УСТАНОВКА ДЛЯ МОЙКИ И СУШКИ ДЕТАЛЕЙ | 1991 |

|

RU2006523C1 |

| Установка для очистки изделий | 1985 |

|

SU1269866A1 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| Способ жидкостной очистки и подобной жидкостной обработки деталей малого веса и устройство для его осуществления | 1976 |

|

SU716645A1 |

| Установка для очистки изделий | 1988 |

|

SU1639796A1 |

| Установка для обработки сыпучих материалов | 1985 |

|

SU1443963A1 |

Ю

Авторы

Даты

1979-10-25—Публикация

1976-08-12—Подача