(54) ОПРАВКА ЦЕНТРОВАЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1988 |

|

SU1602625A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Агрегатный станок для обработки отверстий | 1980 |

|

SU1040700A1 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| Универсальный бестропереналаживаемыйКлиНОВОй ТОКАРНый пАТРОН | 1979 |

|

SU831398A1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| Устройство для закрепления вкладышей подшипников скольжения | 1987 |

|

SU1668060A1 |

| Клиноплунжерный силовой механизм | 1981 |

|

SU984798A1 |

I

Изобретение относится к металлообработке и может быть использовано при обработке деталей на токарных и крутошлифовальных станках.

Известна центровая оправка, содержащая корпус, подпружиненные рычаги и разжимной элемент 1.

При таком исполнении низка точность установки деталей.

Цель изобретения - повышение точности установки.

Поставленная цель достигается тем, что оправка снабжена втулкой со ступенчатым центровым отверстием и двумя пазами, расположенными под углом друг к другу не равным 180° и предназначенными для установки в них подпружиненных рычагов.

Такое выполнение повышает точность установки обрабатываемых деталей.

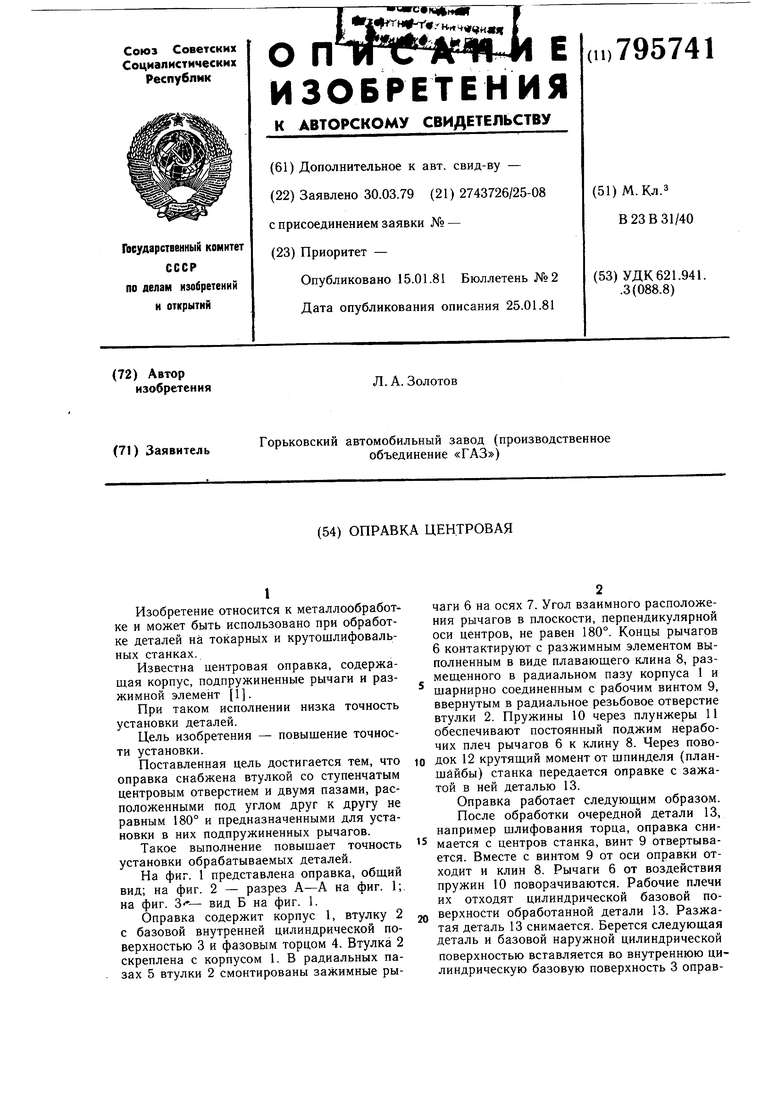

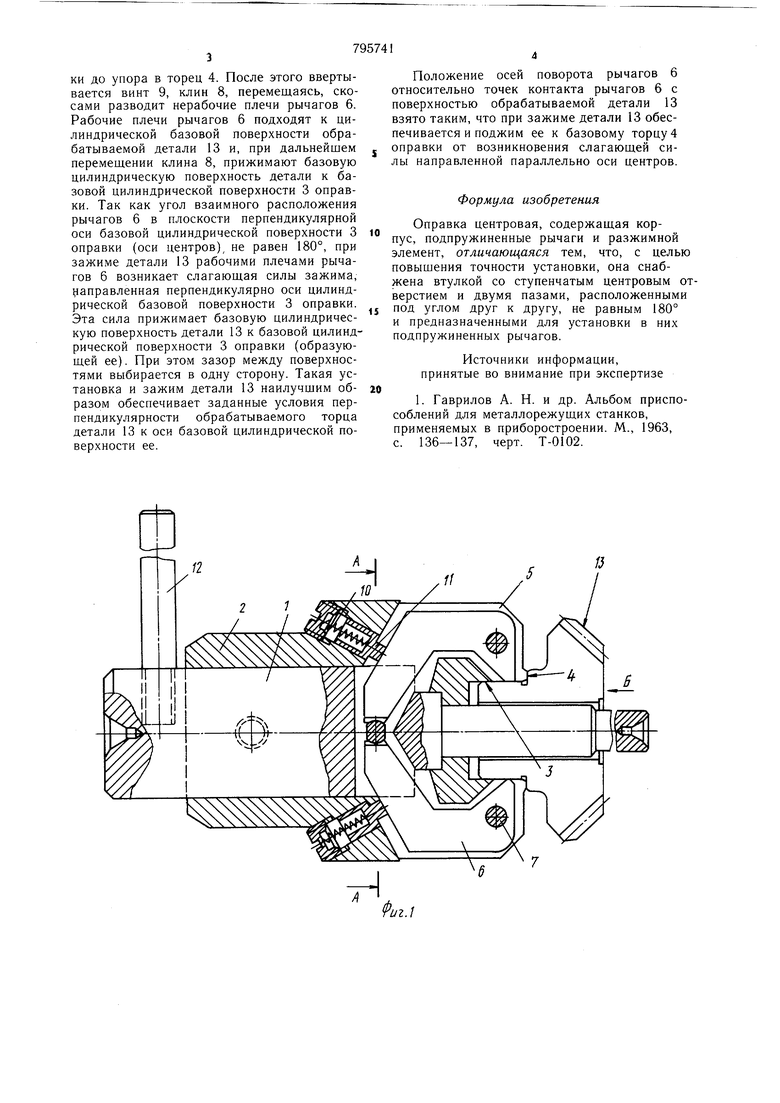

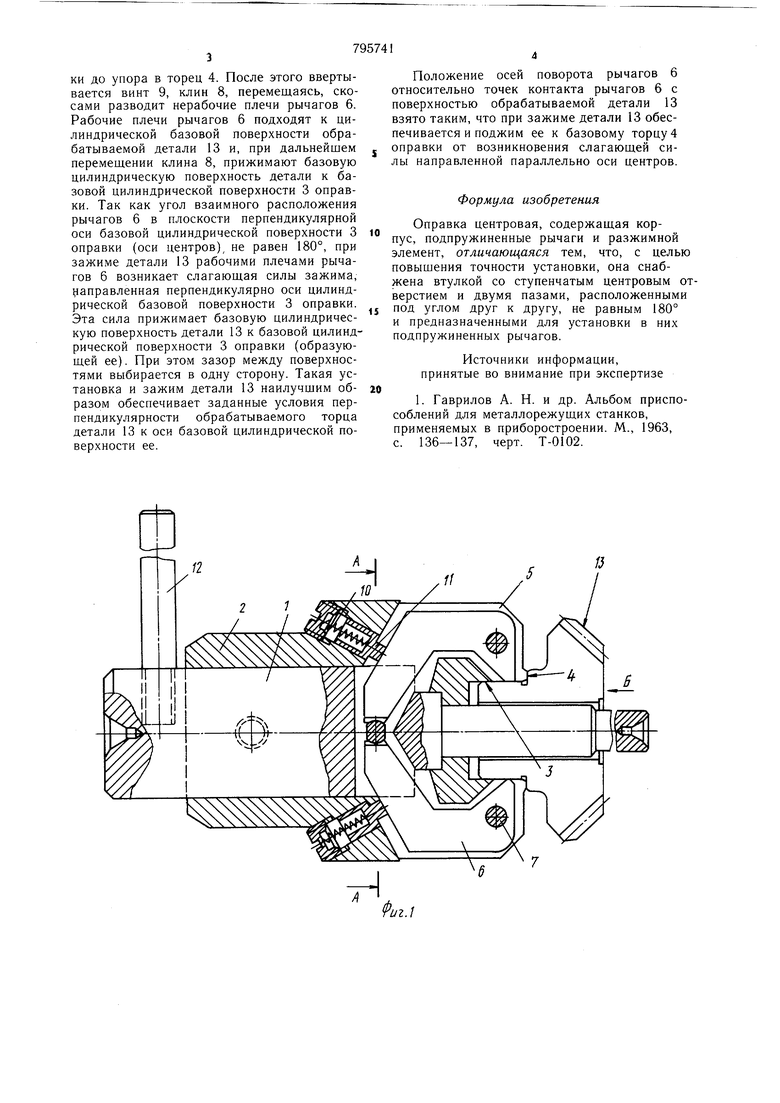

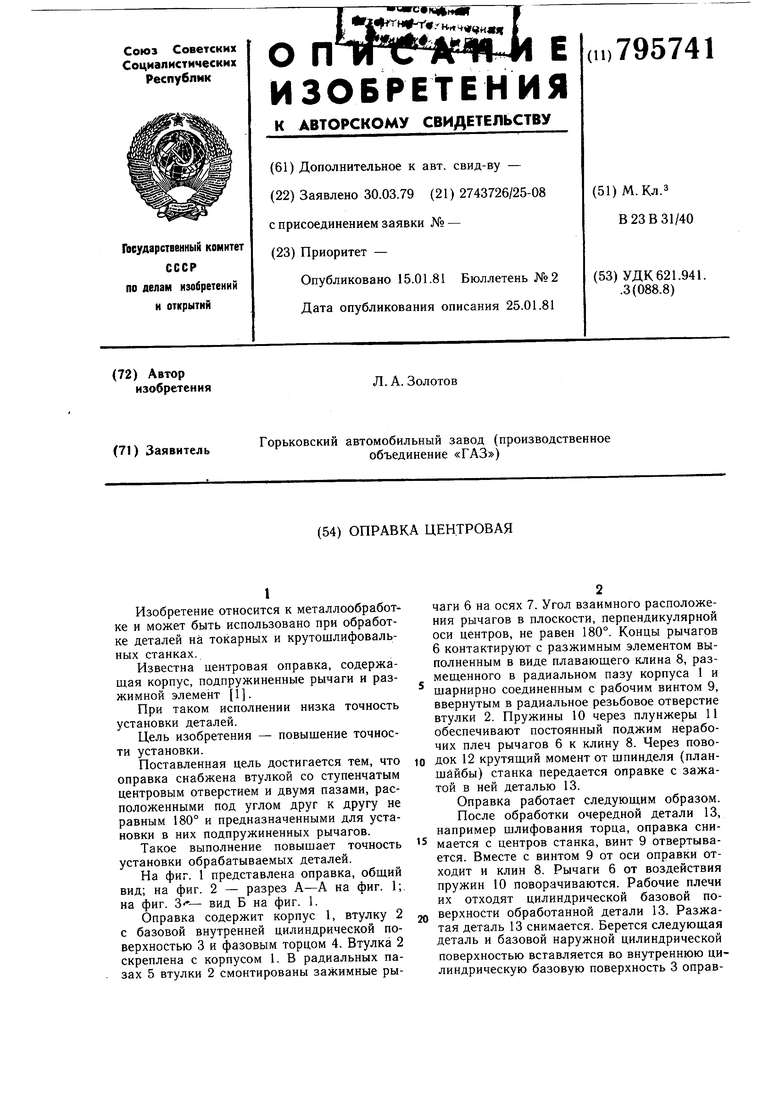

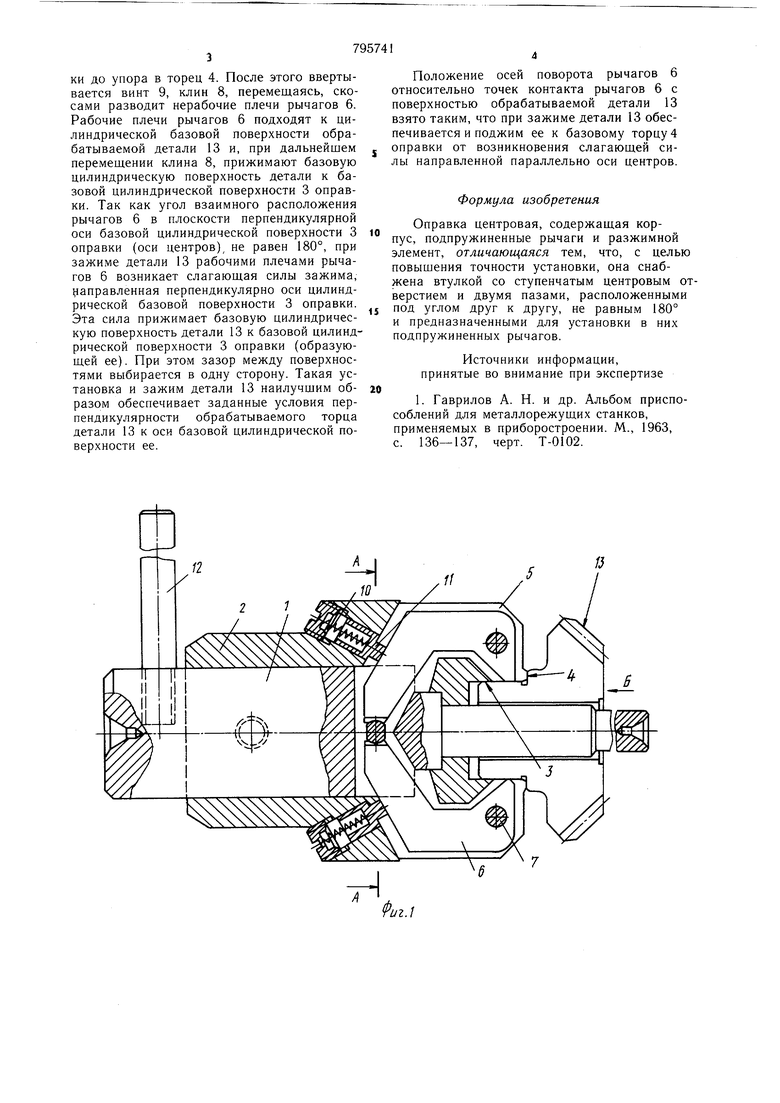

На фиг. 1 представлена оправка, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1;. на фиг. вид Б на фиг. 1.

Оправка содержит корпус 1, втулку 2 с базовой внутренней цилиндрической поверхностью 3 и фазовым торцом 4. Втулка 2 скреплена с корпусом 1. В радиальных пазах 5 втулки 2 смонтированы зажимные рычаги 6 на осях 7. Угол взаимного расположения рычагов в плоскости, перпендикулярной оси центров, не равен 180°. Концы рычагов 6 контактируют с разжимным элементом выполненным в виде плавающего клина 8, размещенного в радиальном пазу корпуса 1 и

шарнирно соединенным с рабочим винтом 9, ввернутым в радиальное резьбовое отверстие втулки 2. Пружины 10 через плунжеры 11 обеспечивают постоянный поджим нерабочих плеч рычагов 6 к клину 8. Через поводок 12 крутящий момент от шпинделя (планшайбы) станка передается оправке с зажатой в ней деталью 13.

Оправка работает следующим образом.

После обработки очередной детали 13,

например шлифования торца, оправка снимается с центров станка, винт 9 отвертывается. Вместе с винтом 9 от оси оправки отходит и клин 8. Рычаги 6 от воздействия пружин 10 поворачиваются. Рабочие плечи их отходят цилиндрической базовой поверхности обработанной детали 13. Разжатая деталь 13 снимается. Берется следующая деталь и базовой наружной цилиндрической поверхностью вставляется во внутреннюю цилиндрическую базовую поверхность 3 оправки до упора в торец 4. После этого ввертывается винт 9, клин 8, перемещаясь, скосами разводит нерабочие плечи рычагов 6. Рабочие плечи рычагов 6 подходят к цилиндрической базовой поверхности обрабатываемой детали 13 и, при дальнейшем перемещении клина 8, прижимают базовую цилиндрическую поверхность детали к базовой цилиндрической поверхности 3 оправки. Так как угол взаимного расположения рычагов 6 в плоскости перпендикулярной оси базовой цилиндрической поверхности 3 оправки (оси центров), не равен 180°, при зажиме детали 13 рабочими плечами рычагов 6 возникает слагающая силы зажима, {аправленная перпендикулярно оси цилиндрической базовой поверхности 3 оправки. Эта сила прижимает базовую цилиндрическую поверхность детали 13 к базовой цилиндрической поверхности 3 оправки (образующей ее). При этом зазор между поверхностями выбирается в одну сторону. Такая установка и зажим детали 13 наилучщим образом обеспечивает заданные условия перпендикулярности обрабатываемого торца детали 13 к оси базовой цилиндрической поверхности ее.

Положение осей поворота рычагов 6 относительно точек контакта рычагов 6 с поверхностью обрабатываемой детали 13 взято таким, что при зажиме детали 13 обеспечивается и поджим ее к базовому торцу 4 оправки от возникновения слагающей силы направленной параллельно оси центров.

Формула изобретения

Оправка центровая, содержащая корпус, подпружиненные рычаги и разжимной элемент, отличающаяся тем, что, с целью повышения точности установки, она снабжена втулкой со ступенчатым центровым отверстием и двумя пазами, расположенными под углом друг к другу, не равным 180° и предназначенными для установки в них подпружиненных рычагов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-03-30—Подача