N|

О

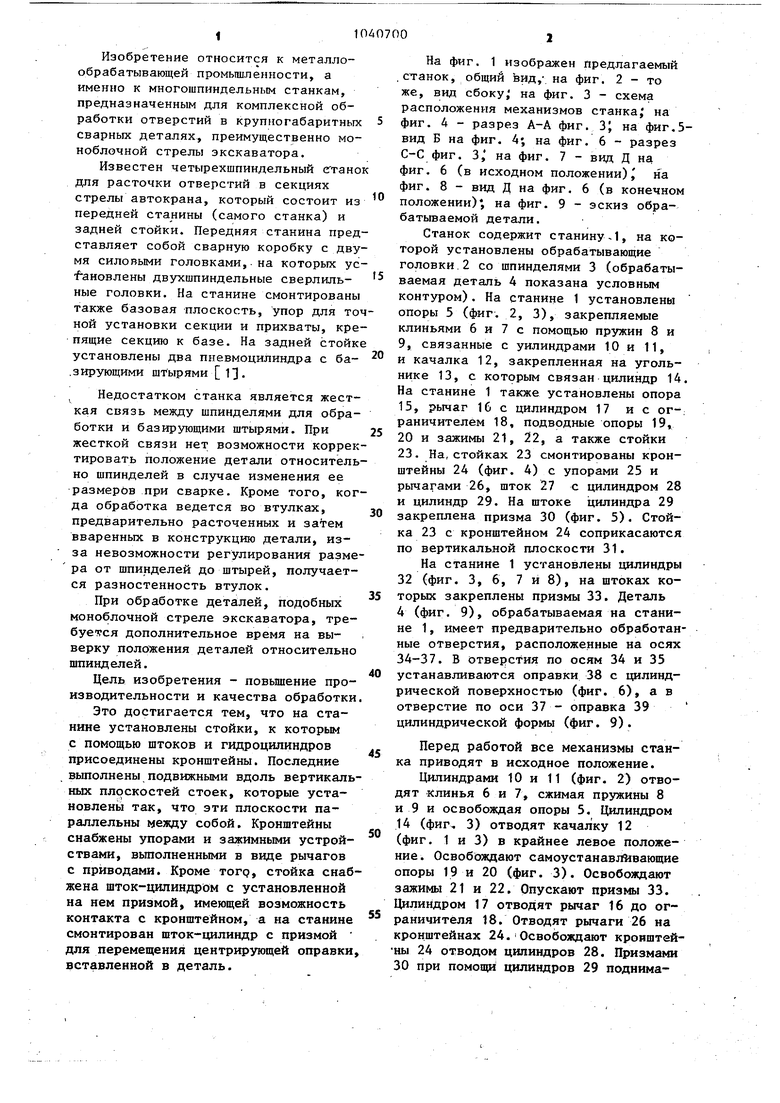

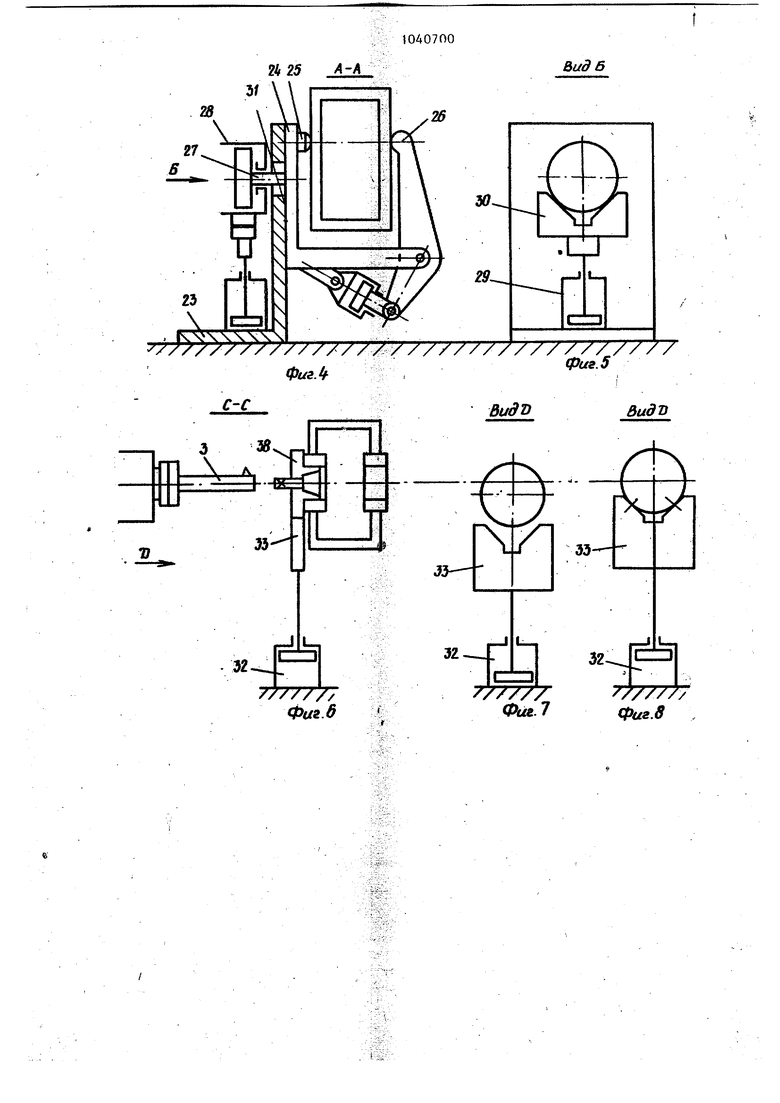

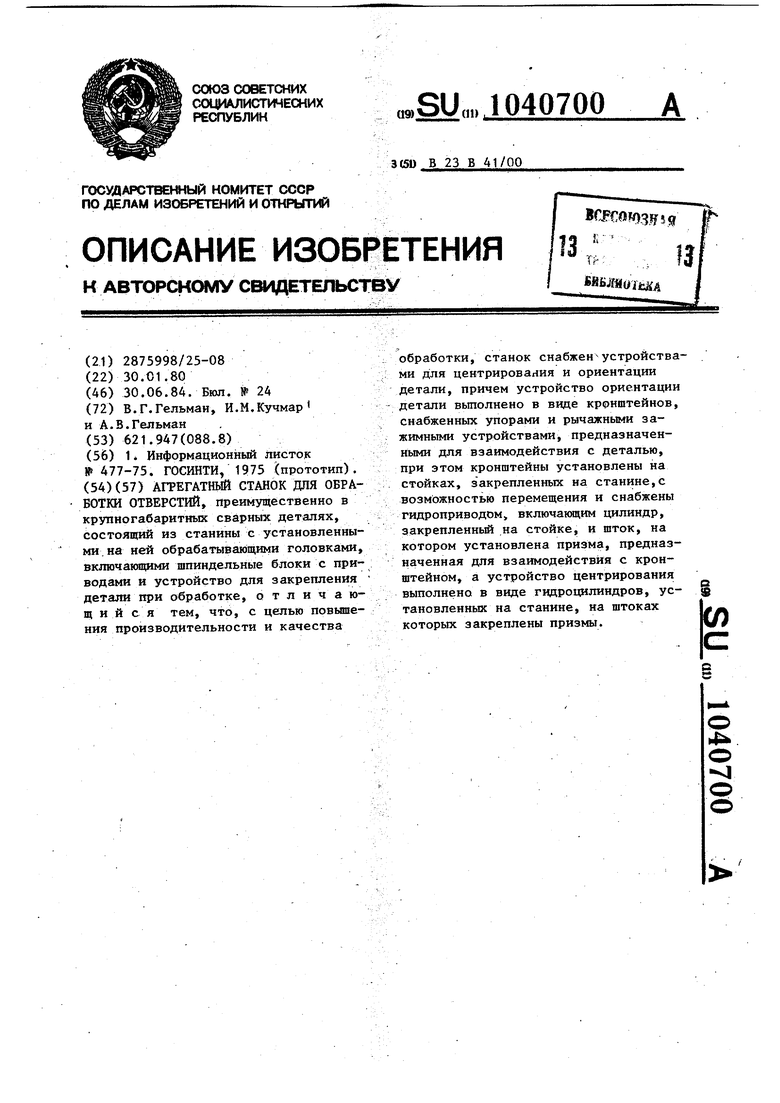

Изобретение относится к металлообрабатывающей промышленности, а именно к многошпиндельным станкам, предназначенным для комплексной обработки отверстий в крупногабаритных сварных деталях, преимущественно моноблочной стрелы экскаватора. Известен четырехшпиндельный стано для расточки отверстий в секциях стрелы автокрана, который состоит из передней станины (самого станка) и задней стойки. Передняя станина пред ставляет собой сварную коробку с дву мя силовыми головками,. на которых ус faнoвлeны двухшпиндельные сверлильные головки. На станине смонтированы также базовая плоскость, упор для то ной установки секции и прихваты, кре пящие секцию к базе. На задней стойк установлены два пневмоцилиндра с ба.3ирующими штырями 13Недостатком станка является жесткая связь между шпинделями для обработки и базирующими штырями. При жесткой связи нет возможности коррек тировать положение детали относитель но шпинделей в спучае изменения ее размерив при сварке. Кроме того, ког да обработка ведется во втулках, предварительно расточенных и затем вваренных в конструкцию детали, изза невозможности регулирования разме ра от шпинделей до штырей, получается разностенность втулок. При обработке деталей, подобных моноблочной стреле экскаватора, требуется дополнительное время на выверку положения деталей относительно шпинделей. Цель изобретения - повьшение производительности и качества обработки Это достигается тем, что на станине установлены стойки, к которым с помощью штоков и гидроцилиндров присоединены кронштейны. Последние вьшолнены подвижными вдоль вертикаль ных плоскостей стоек, которые установлены так, что эти плоскости параллельны между собой. Кронштейны снабжены упорами и зажимными устройствами, выполненными в виде рычагов с приводами. Кроме тогр, стойка снаб жена шток-цилиндром с установленной на нем призмой, имеющей возможность контакта с кронштейном, а на станине смонтирован шток-цилиндр с призмой для перемещения центрирующей оправки вставленной в деталь. На фиг. 1 изображен предлагаемый станок, общий вид,-, на фиг. 2 - то же, вид сбоку, на фиг. 3 - схема расположения механизмов станка; на фиг. 4 - разрез А-А фиг. З; на фиг.5вид Б на фиг. 4; на фиг. 6 - разрез С-С фиг. 3, на фиг. 7 - вид Д на фиг. 6 (в исходном положении) на фиг. 8 - вид Д на фиг. 6 (в конечном положении), на фиг. 9 - эскиз обрабатьгоаемой детали. Станок содержит станину-1, на которой установлены обрабатывающие головки 2 со шпинделями 3 (обрабатываемая деталь 4 показана условным контуром). На станине 1 установлены опоры 5 (фиг. 2, 3), закрепляемые клиньями 6 и 7 с помощью пружин 8 и 9, связанные с уилиндрами 10 и 11, и качалка 12, закрепленная на угольнике 13, с которым связан цилиндр 14. На станине 1 также установлены опора 15, рычаг 16 с цилиндром 17 и с ог-. раничителем 18, подводные опоры 19, 20 и зажимы 21, 22, а также стойки 23. На, стойках 23 смонтированы кронштейны 24 (фиг. 4) с упорами 25 и рычагами 26, шток 27 с цилиндром 28 и цилиндр 29. На штоке цилиндра 29 закреплена призма 30 (фиг. 5). Стойка 23 с кронштейном 24 соприкасаются по вертикальной плоскости 31. На станине 1 установлены цилиндры 32 (фиг. 3, 6, 7 и В), на штоках которых закреплены призмы 33. Деталь 4 (фиг. 9), обрабатываемая на станине 1, имеет предварительно обработанные отверстия, расположенные на осях 34-37. В отверстия по осям 34 и 35 устанавливаются оправки 38 с цилиндрической поверхностью (фиг. 6), а в отверстие по оси 37 - оправка 39 цилиндрической формы (фиг. 9). Перед работой все механизмы станка приводят в исходное положение. Цилиндрами 10 и 11 (фиг. 2) отводят Клинья 6 и 7, сжимая пружины 8 и 9 и освобождая опоры 5. Цилиндром 14 (фиг, 3) отводят качалку 12 (фиг. 1 и 3) в крайнее левое положение. Освобождают самоустанавЯйвающие опоры 19 и 20 (фиг. 3). Освобождают зажимы 21 и 22. Опускают призмы 33. Цилиндром 17 отводят рычаг 16 до ограничителя 18. Отводят рычаги 26 на кронштейнах 24.Освобождают кронштейны 24 отводом цилиндров 28. Призмами 30 при помощи цилиндров 29 поднимают цилиндры 28 и, следовательно, кронштейны 24 в среднее положение. Затем цилиндрами 28 кронштейны 24 закзакрепляют в среднем полЬжении, а призмы 30 опускают.

После выполнения указанных опера, ций с пульта управления станок готов к работе.

В отверстие детали 4 (фиг. 9) вставляют разжимную оправку 39. При этом двумя точками вилки левой стороны деталь устанавливается на опоры 5 (фиг. 2 и 3) и одной точкой, разжимной оправкой - на опору 15.

Затем с помощью рычагов 26 (фиг.4) и упоров 25 устанавливаю продольную ось детали перпендикулярно шпинделям .3 станка. После чего рычаги 26 снова отводят и рычагом 16 (фиг. 3).досылают деталь 4 до упора в качалку 12.. Вновьзажимают рычагами 26, фиксируу ют самоустанавливающиеся- опоры 19 и 20 (фиг. 3), снимают давление с ци-; линдров 10 и 11 (фиг. 2). При этом, пружины 8 и 9 подают клинья под опо-ры 5, фиксируя их, а, затем зажимаютдеталь 4 зажимами 21 и 22 (фиг. 3).,

Таким образом, деталь 4 установлена продольной осью параллельно оси станка и перпендикулярно щпинде лям 3. Деталь закреплена в кронштейнах 24, опирается на закрепленные опоры 5 и самоустанавлйвающиеся опоры 19 и 20. При этом отверстия детали, расположенные по оси 34 (фиг. 9) сцентрированы с первой парой шпинделей 3 (фиг. 1). В этом положении производится расточка указанных отверстий. По окончании расточки шпиндели возвращаются в исходное положе}ше. Зажимы 21 и 22 отво-, дятся, рычаг 16 цилиндром 17 поднимают до ограничителя 18, самоустанавливающиеся опоры 19 и 20 расфиксируются. Деталь остается закрепленной только в кронштейнах 24 рычагами 26.; Давление из цилиндров 28 снято, и кронштейны 24, освобожденные от стобк 23, могут перемещаться по вертикальной плоскости 31.

Для обработки отверстий в деталщ расположенных по оси 35 (фиг. 9), . в предварительно обработанное отверс тие устанавливают разжимную оправку 38 (фиг. 6, 7, 8), подают дaвлeниe5i5J цилиндр 32. Призма 33, закреш1ея1|ая на штоке цилиндра 32, при подъеме упирается в цилиндрическую поверхность разжимной оправки 38 иподнимает всю деталь, закрепленную а кронштейнах 24. Перемещение кронштейнов 24 относительно стоек 23 происходит по плоскостям 31 контакта (фиг. 4).

В процессе детали цилиндрическая часть оправки 38 (фиг. 6) устанавливается по центру Призмы 33 (фиг. 7, 8). В крайнем верхнем положении оправка 38 вместе с отверстием детали располагается соосно со шпинделем 3 (фиг. 6) для расточки отверстий, находящееся на оси 35 (фиг. 9).

После этого подают давление в цилиндры 28 (фиг. 4) и прижимают кронштейны 24 в стойкам 23. Детапь, таким образом, устанавливается продольной осью перпендикулярно, осям птинделей 3 станка. Затем фиксируют самоустанавливающиеся опоры 19 и 20, закрепляют деталь прижимами 21 и 22, опускают призму 33, удаляют разжимную оправку 38 к производят расточку отверстий по оси 35 детали (фиг. 9)i Отверстия по оси 35 растачиваются .параллельно оси 34, так как при расточке отверстий по осям 34 и 35 деталь закреплена на кронштейнах 24 (фиг. 4), которые прижаты к параллельным плоскостям 31 стоек 23.

После обработки отверстий по оси 35 таким же образом обрабатываются отверстия по оси 36.

Для обработки отверстий по оси 37 освобождают зажимы 21 и 22, расфиксируют самоустанавливающиеся опоры 19 и 20 и освобождают цилиндр 28.

Цилиндром 14 угольника 13 и качалкой 12 перемещают деталь до упора оправки 35 рычаг 16, упирающийся в ограничитель 18.

Затем закрепляют кронштейн 24 цилиндрами 28, фиксируют опоры 19 и 20 и зажимают зажимами 21 и 22. Далее удаляют оправку 35 и обрабатывают отверстия по оси 37 (фцг. 9). После обработки детали с помощью пульта управления все механизмы приводятся в исходное положение, деталь снимается со станка, и цикл работы повторяется.

Применение на стойках шток-цилиндров с призмами дает возможность установки кронштейна в исходное положег ние, что повышает производительность, улучшает условия труда.

Кроме того, монтаж на станине шток-цилиндра с призмой обеспечивает установку оправки, встаьленной в деталь, соосно со пшинделем. При этом также повышается производительность и качество обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для фрезерования пазов | 1981 |

|

SU1000177A1 |

| Станок для обработки конических поверхностей | 1983 |

|

SU1106586A2 |

| Станок для расточки канавок во вкладышах подшипников | 1991 |

|

SU1816562A1 |

| Станок для обработки отверстий | 1982 |

|

SU1142231A1 |

| Горизонтально-расточный станок | 1978 |

|

SU837597A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

| Транспортно-загрузочное устройство | 1975 |

|

SU529052A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

АГРЕГАТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ, преимущественно в крупногабаритных сварных деталях, состоящий из станины с установленными, на ней обрабатывающими головками, включающими шпиндельные блоки с приводами и устройство для закрепления детали при обработке, о т л и ч а ющ и и с я тем, что, с целью повышения производительности и качества обработки, станок снабжен устройствами для центрирования и ориентации детали, причем устройство ориентации детали вьтолнено в виде кронштейнов, снабженных упорами и рычажными зажимными устройствами, предназначенными для взаимодействия с деталью, при этом кронштейны установлены на стойках, закрепленных на станине,с возможностью перемещения и снабжены гидроприводом включающим цилиндр, закрепленный на стойке, и шток, на котором установлена призма, предназначенная для взаимодействия с кронштейном, а устройство центрирования § выполнено в виде гидроцилиндров, установленных на станине, на штоках которых закреплены призмы.

2425 dzd Вид б ТTI k. f I

c-c

Фаг. б

Вида

ВидЪ

ъъи

//////

Фиг.в

ю

r

s

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-06-30—Публикация

1980-01-30—Подача