(((«i Сниг оПЮ.ПКИ i :VHrji,:i;i()o6paГ)()ткг п можот (я.1гь iicri();ib4(jiuin() при закрепл.И11и .iCH на Т()ка) станках.

Но осиоиному airr. св. Лг 884882 известна разжимная ()П()авка, содержащая корпус, в центральпо.м отверстии которого установлен1)1 разжи.1И111е шарики, а в радиа;1ьны.х отверстия.х корнуса равномерно ио окружности установлены зажи.мные н арики. На внешней новер.хности корнуса выполнены продольные пазы, соединяющие радиальные отверстия, причем в пазах установлены упругие пластины, снабженные фрикционными накладка.ми, выполненными из более мягкого, чем закрепляе.мая деталь, материала, а в отверстии корпуса установлен нажи.мной винт, фиксируемый гайкой, представляюш.ие собой нажимной .механиз.м. В отверстии нажимного винта установлен стержень, используемый с центро.м задней бабки станка при закреплении обрабатывае.мой детали 1 .

Однако известная оправка не может быть применена для обработки серийных деталей, имеющих сложный профиль обрабатывае.мой внещней поверхности, так как деталь практически невозможно точно установить на поверхности оправки относительно режущего инструмента, что ведет к невысокой точности обработки, увеличению времени, затрачиваемого на установку детали относительно режущего инструмента, и, в конечном итоге, снижает производительность труда.

Целью изобретения является повыи1е 1ие производительности труда путем уменьшения времени, затрачиваемого на установку детали.

Поставленная цель достигается тем, что оправка снабжена ползунами и толкателями, каждый из толкателей связан одним концом со стержнем, а другим - с ползуном, имеющим закругление на конце, при этом на корпусе выполнены дополнительные радиальные отверстия под толкатели, а на поверхности корпуса со стороны расположения стержня - дополнительные продольные сквозные пазы с закругленным выходом, предназначенные для размещения ползунов, а также кольцевые проточки, причем ползуны снабжены установленными на их внещней поверхности упорами, предназначенными для взаимодействия с введенны.ми в оправку и расположенными в кольцевых проточках пружинными кольцами.

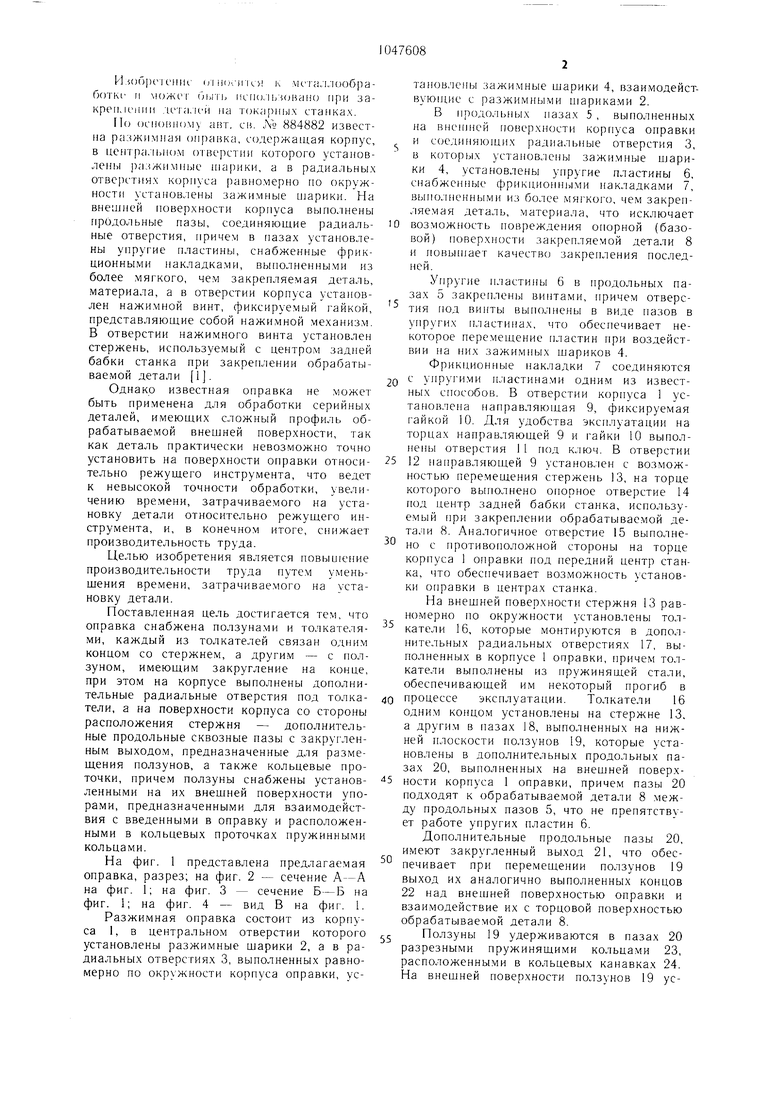

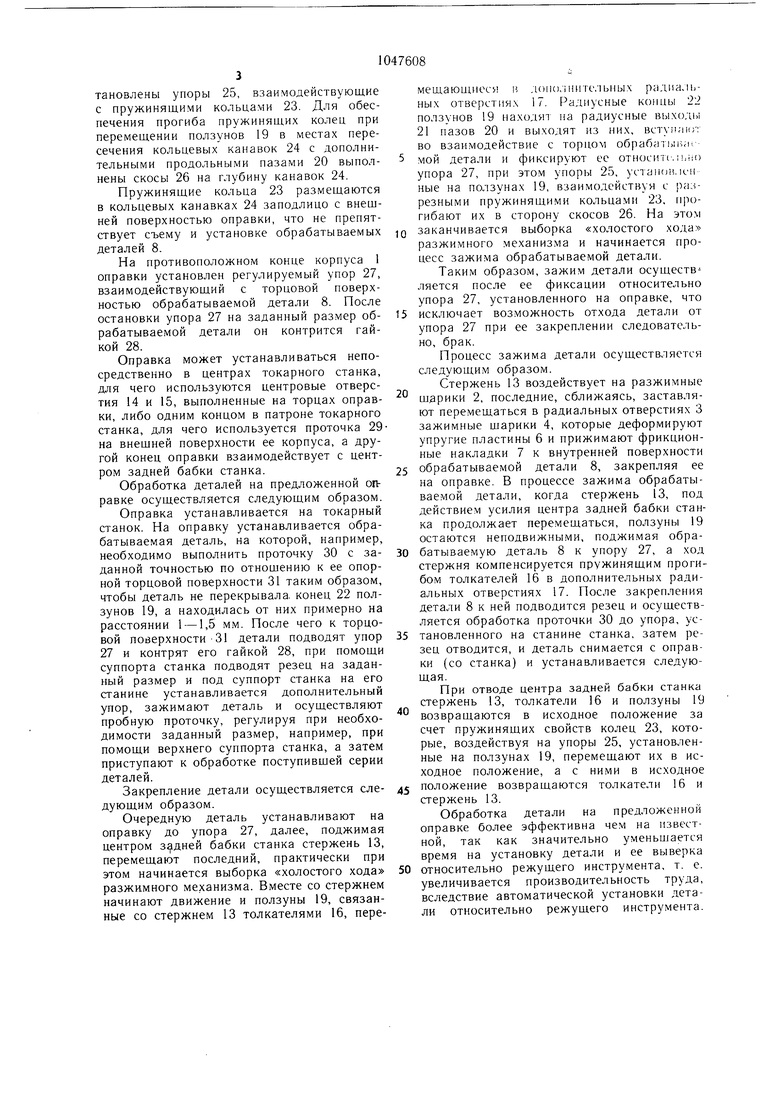

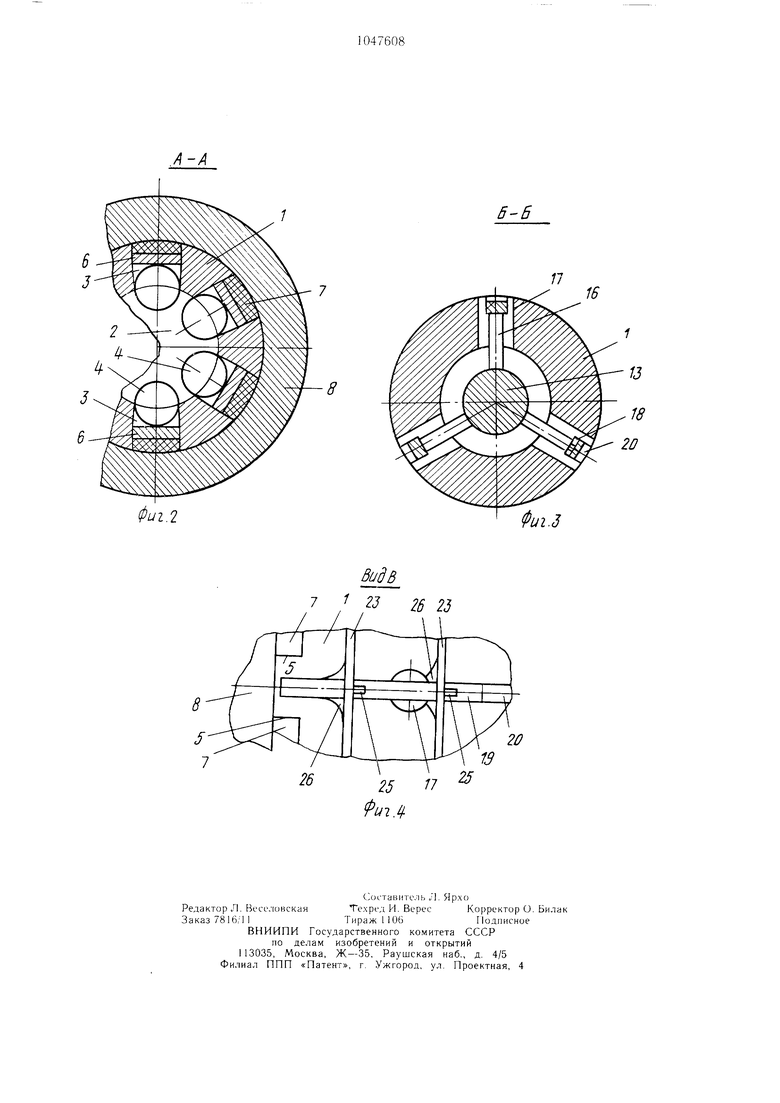

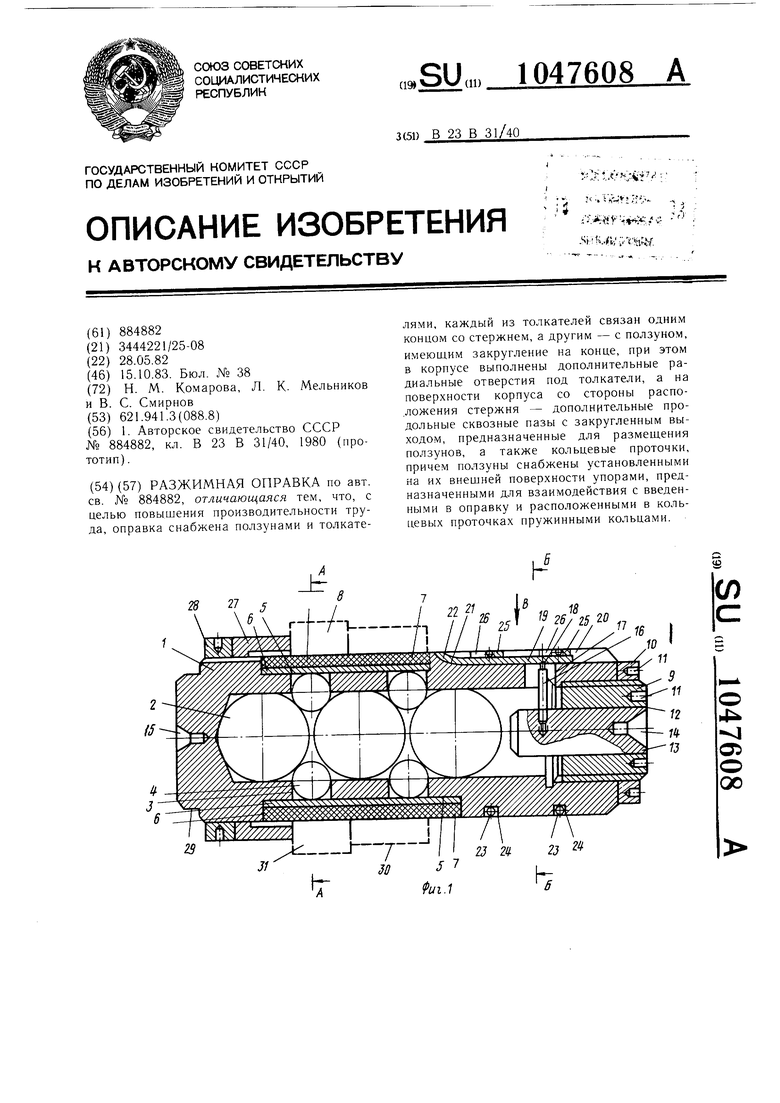

На фиг. 1 представлена предлагаемая оправка, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг-. 1.

Разжимная оправка состоит из корпуса 1, в центральном отверстии которого установлены разжимные щарики 2, а в радиальных отверстиях 3, выполненных равномерно по окружности корпуса оправки, установле1и | зажи.мные щарики 4, взаимодействующие с разжимными щарика.ми 2.

В продольных иазах 5, выполненных на внещней поверхности корпуса оправки и соединяющих радиальные отверстия 3, в которых установле| ы зажи.мные щарики 4, установлены упругие пластины 6, снабженные фрикционн1,1ми накладками 7, вьпкпненными из более мягкого, чем закрепляемая деталь, материала, что исключает

0 возможность повреждения опорной (базовой) поверхности закрепляемой детали 8 и rioBbiniaeT качество закрепления последней.

Упругие пластины 6 в продольных пазах 5 закреплены винтами, причем отверстия под винты выполнены в виде пазов в упругих пластинах, что обеспечивает некоторое перемещение пластин при воздействии на них зажимных щариков 4.

Фрик1и1онпые накладки 7 соединяются

0 - унруги.ми пластинами одним из известных способов. В отверстии корпуса 1 установлена направляющая 9, фиксируемая гайкой 10. Для удобства эксплуатации на торцах направляющей 9 и гайки 10 выполнены отверстия I 1 под ключ. В отверстии

5 12 направляющей 9 установлен с возможностью перемещения стержень 13, на торце которого вьпюлнено опорное отверстие 14 под центр задней бабки станка, используемый при закреплении обрабатываемой детали 8. Аналогичное отверстие 15 выполне но с противоположной стороны на торце корпуса 1 оправки иод передний центр станка, что обеспечивает возможность установки оправки в центрах станка.

На внещней поверхности стержня 13 равномерно по окружности установлены толкатели 16, которые монтируются в дополнительных радиальных отверстиях 17, выполненных в корпусе 1 оправки, причем толкатели выполнены из пружинящей стали, обеспечивающей им некоторый прогиб в

0 процессе эксплуатации. Толкатели 16 одним концом установлены на стержне 13, а другим в пазах 18, выполненных на нижней плоскости ползунов 19, которые установлены в дополнительных продольных пазах 20, выполненных на внещней поверх5 ности корпуса 1 оправки, причем пазы 20 подходят к обрабатываемой детали 8 .между продольных пазов 5, что не препятствует работе упругих пластин 6.

Дополнительные продольные пазы 20, имеют закругленный выход 21, что обеспечивает при перемещении ползунов 19 выход их аналогично выполненных концов 22 над внещней поверхностью оправки и взаимодействие их с торцовой поверхностью обрабатываемой детали 8.

Нолзуны 19 удерживаются в пазах 20

разрезными пружинящими кольца.ми 23, расположенными в кольцевых канавках 24. На внещней поверхности ползунов 19 установлены упоры 25, взаимодействующие с пружинящими кольцами 23. Для обеспечения прогиба пружинящих колец при перемещении ползунов 19 в местах пересечения кольцевых канавок 24 с дополнительньЕми продольными пазами 20 выполнены скосы 26 на глубину канавок 24.

Пружинящие кольца 23 размещаются в кольцевых канавках 24 заподлицо с внешней поверхностью оправки, что не препятствует съему и установке обрабатываемых деталей 8.

На противоположном конце корпуса 1 оправки установлен регулируемый упор 27, взаимодействующий с торцовой поверхностью обрабатываемой детали 8. После остановки упора 27 на заданный размер обрабатываемой детали он контрится гайкой 28.

Оправка может устанавливаться непосредственно в центрах токарного станка, для чего используются центровые отверстия 14 и 15, выполненные на торцах оправки, либо одним концом в патроне токарного станка, для чего используется проточка 29на внещней поверхности ее корпуса, а другой конец оправки взаимодействует с центром задней бабки станка.

Обработка деталей на предложенной оправке осуществляется следующим образом.

Оправка устанавливается на токарный станок. На оправку устанавливается обрабатываемая деталь, на которой, например, необходимо выполнить проточку 30 с заданной точностью по отношению к ее опорной торцовой поверхности 31 таким образом, чтобы деталь не перекрывала, конец 22 ползунов 19, а находилась от них примерно на расстоянии 1 -1,5 мм. После чего к торцовой поверхности 31 детали подводят упор 27 и контрят его гайкой 28, при помощи суппорта станка подводят резец на заданный размер и под суппорт станка на его станине устанавливается дополнительный упор, зажимают деталь и осуществляют пробную проточку, регулируя при необходимости заданный размер, например, при помощи верхнего суппорта станка, а затем приступают к обработке поступившей серии деталей.

Закрепление детали осуществляется следующим образом.

Очередную деталь устанавливают на оправку до упора 27, далее, поджимая центром задней бабки станка стержень 13, перемещают последний, практически при этом начинается выборка «холостого хода разжимного механизма. Вместе со стержнем начинают движение и ползуны 19, связанные со стержнем 13 толкателями 16, перемещающиеся в допо.шительных радиальных отверстиях 17. Гадиусные концы 22 ползунов 19 находят на радиусные выходы 21 пазов 20 и выходят из них, встунии;; во взаимодействие с торцом обраб;п ijuwn 5 мой детали и фиксируют ее относит1.() упора 27, при этом упоры 25, устапои,кч ные на ползунах 19, взаимодействуя с разрезными пружинящими кольцами 23, прогибают их в сторону скосов 26. На этом

0 заканчивается выборка «холостого хода разжимного механизма и начинается процесс зажима обрабатываемой детали.

Таким образом, зажим детали осуществляется после ее фиксации относительно упора 27, установленного на оправке, что

5 исключает возможность отхода детали от упора 27 при ее закреплении следовательно, брак.

Процесс зажима детали осуществляется следующим образом.

Стержень 13 воздействует на разжимные

шарики 2, последние, сближаясь, заставляют перемещаться в радиальных отверстиях 3 зажимные шарики 4, которые деформируют упругие пластины 6 и прижимают фрикционные накладки 7 к внутренней поверхности

5 обрабатываемой детали 8, закрепляя ее на оправке. В процессе зажима обрабатываемой детали, когда стержень 13, под действием усилия центра задней бабки станка продолжает перемешаться, ползуны 19 остаются неподвижными, поджимая обра0 батываемую деталь 8 к упору 27, а ход стержня компенсируется пружинящим прогибом толкателей 16 в дополнительных радиальных отверстиях 17. После закрепления детали 8 к ней подводится резец и осуществляется обработка проточки 30 до упора, ус5 тановленного на станине станка, затем резец отводится, и деталь снимается с оправки (со станка) и устанавливается следующая.

При отводе центра задней бабки станка стержень 13, толкатели 16 и ползуны 19

0 возвращаются в исходное положение за счет пружинящих свойств колец 23, которые, воздействуя на упоры 25, установленные на ползунах 19, перемещают их в исходное положение, а с ними в исходное

положение возвращаются толкатели 16 и стержень 13.

Обработка детали на предложенной оправке более эффективна чем на известной, так как значительно уменьшается время на установку детали и ее выверка

0 относительно режущего инструмента, т. е. увеличивается производительность труда, вследствие автоматической установки детали относительно режущего инструмента.

6В

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимная оправка | 1985 |

|

SU1298002A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1981 |

|

SU986602A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| ОПРАВКА ДЛЯ УДЕРЖАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК ПРИ ОБТОЧКЕ | 1939 |

|

SU64800A1 |

| Раскатка для обработки отверстий в тонкостенных деталях | 1986 |

|

SU1342707A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

РАЗЖИМНАЯ ОПРАВКА по авт. св. № 884882, отличающаяся тем, что, с целью повышения производительности труда, оправка снабжена ползунами и толкателями, каждый из толкателей связан одним концом со стержнем, а другим - с ползуном, имеющим закругление на конце, при этом в корпусе выполнены дополнительные радиальные отверстия под толкатели, а на поверхности корпуса со стороны расположения стержня - дополнительные продольные сквозные пазы с закругленным выходом, предназначенные для размещения ползунов, а также кольцевые проточки, причем ползуны снабжены установленными на их внешней поверхности упорами, предназначенными для взаимодействия с введенными в оправку и расположенными в кольцевых проточках пружинными кольцами. / f/ .;Л. /I 1/1.1 /////X,

7 / J 26 23

LJ-JS

Ви1в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разжимная оправка | 1980 |

|

SU884882A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-28—Подача