(54) ЗАЖИМНОЙ МЕХАНИЗМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для мерной резки труб | 1980 |

|

SU882708A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ПРОФИЛЕЙ | 1991 |

|

RU2021083C1 |

| Устройство для резки непрерывно движущихся труб на мерные длины | 1975 |

|

SU531668A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Летучая пила для резки труб | 1973 |

|

SU422548A1 |

| Автоматическая линия для производства рессорных листов | 1988 |

|

SU1733174A1 |

| СПОСОБ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ НА МЕРНЫЕ ДЛИНЫ И ЛЕТУЧАЯ ЗУБЧАТАЯ ДИСКОВАЯ ПИЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550065C2 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для резки материала при его перемещении.

Известен зажимной механизм устройства для резки труб, содержащий приводные рычаги, несущие прижимные головки 1.

Недостатком известного механизма является его низкая надежность, так как прижимные головки, обеспечивающие вращение трубы при ее зажиме, выполнены в виде роликов, которые имеют незначительную площадь контакта с трубой.

Цель изобретения - повышение надежности работы механизма путем увеличения площади контакта прижимных головок с трубой.

Указанная цель достигается тем, что прижимные головки выполнены в виде втулок, установленных в рычагах по оси подачи с возможностью вращения.

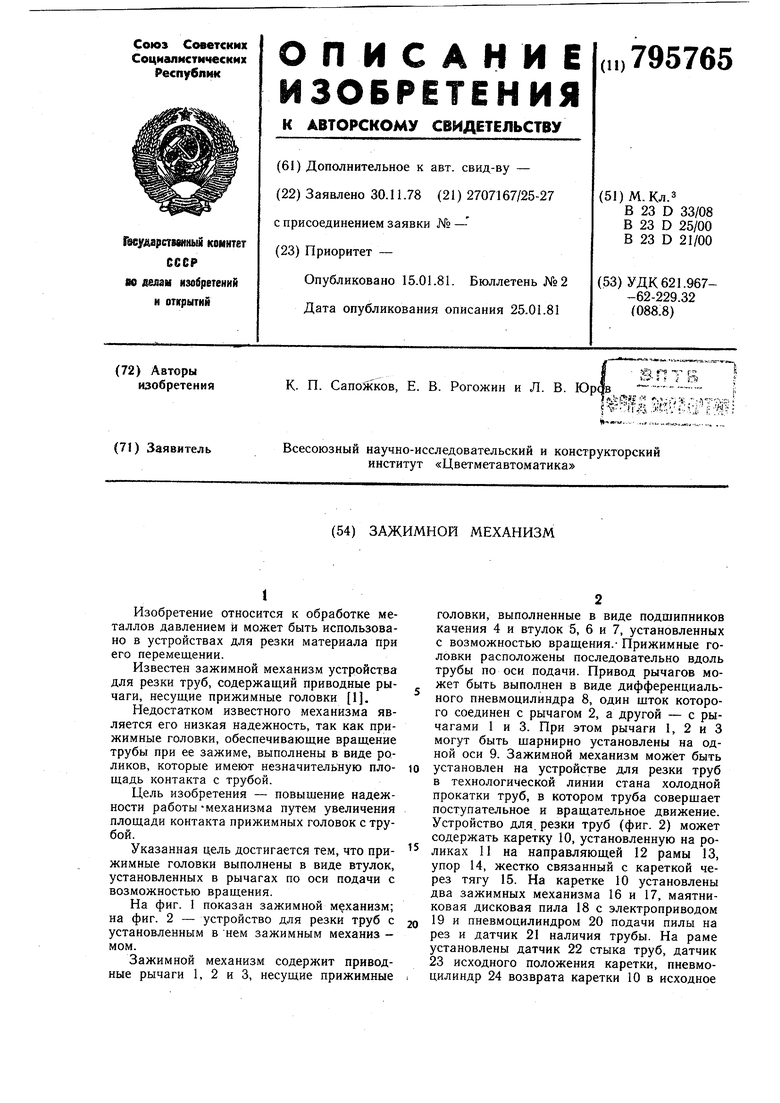

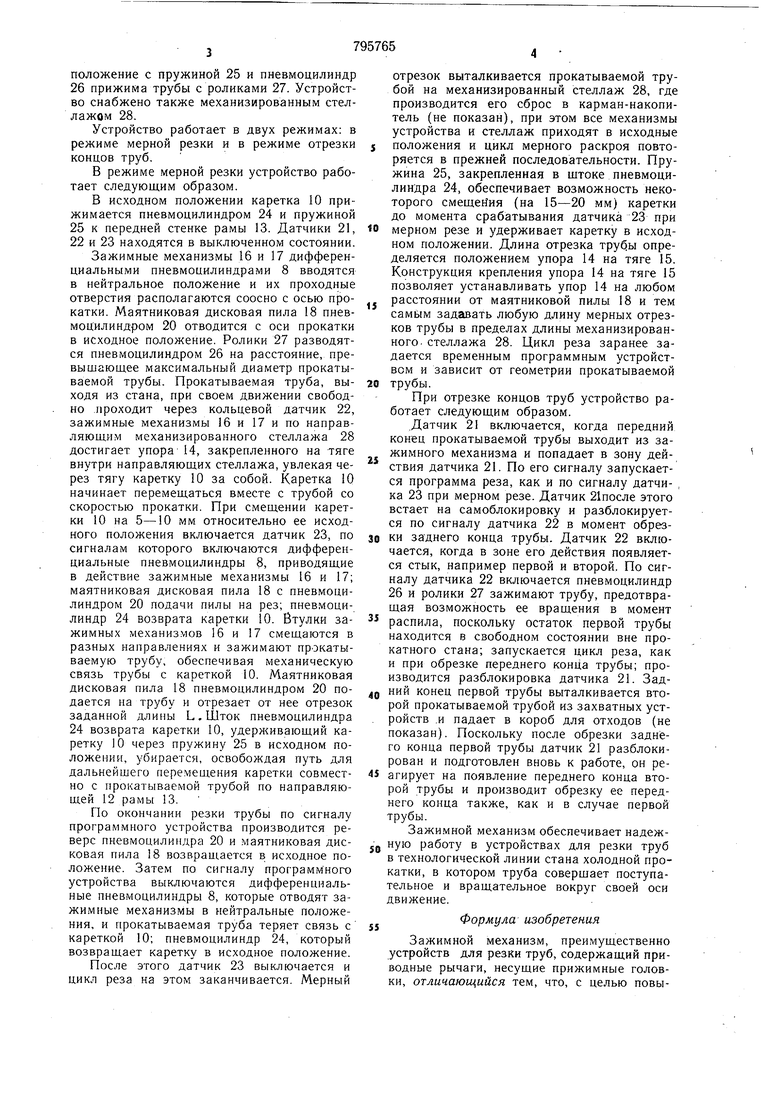

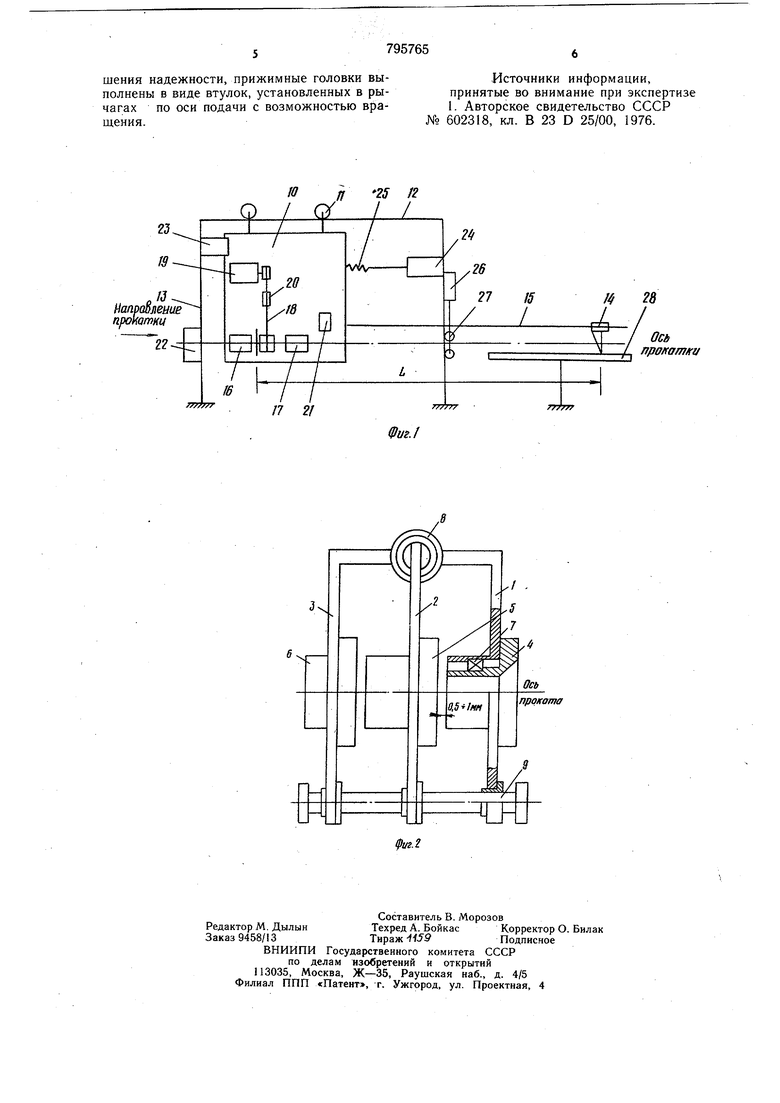

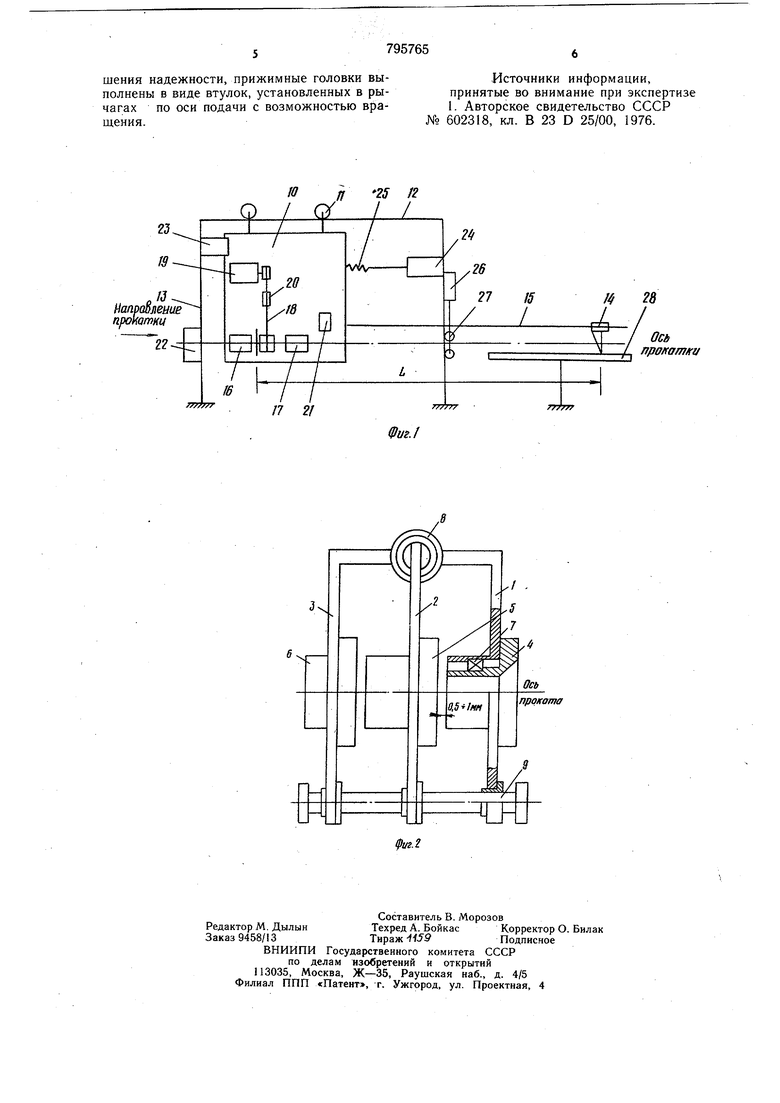

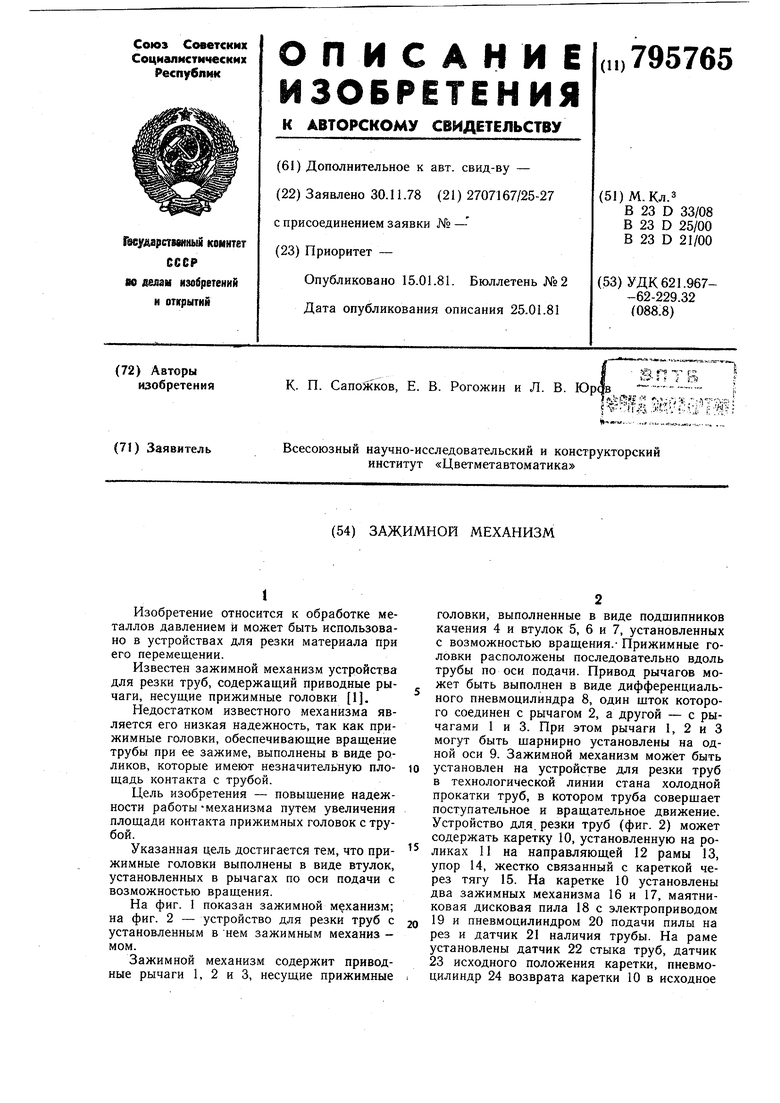

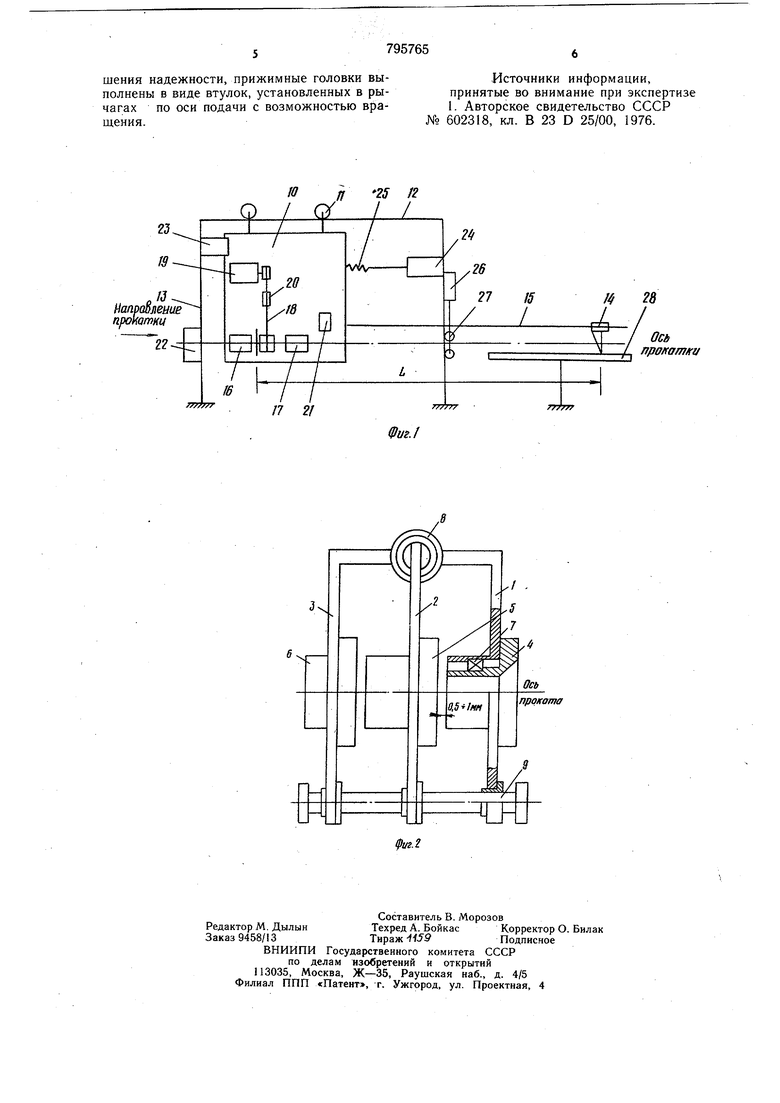

На фиг. 1 показан зажимной механизм; на фиг. 2 - устройство для резки труб с установленным в нем зажимным механиз мом.

Зажимной механизм содержит приводные рычаги 1, 2 и 3, несущие прижимные

головки, выполненные в виде подшипников качения 4 и втулок 5, 6 и 7, установленных с возможностью вращения.- Прижимные головки расположены последовательно вдоль трубы по оси подачи. Привод рычагов может быть выполнен в виде дифференциального пневмоцилиндра 8, один шток которого соединен с рычагом 2, а другой - с рычагами 1 и 3. При этом рычаги 1, 2 и 3 могут быть шарнирно установлены на одной оси 9. Зажимной механизм может быть

установлен на устройстве для резки труб в технологической линии стана холодной прокатки труб, в котором труба совершает поступательное и вращательное движение. Устройство для. резки труб (фиг. 2) может содержать каретку 10, установленную на роликах 11 на направляющей 12 рамы 13, упор 14, жестко связанный с кареткой через тягу 15. На каретке 10 установлены два зажимных механизма 16 и 17, маятниковая дисковая пила 18 с электроприводом

19 и пневмоцилиндром 20 подачи пилы на рез и датчик 21 наличия трубы. На раме установлены датчик 22 стыка труб, датчик 23 исходного положения каретки, пневмоцилиндр 24 возврата каретки 10 в исходное

положение с пружиной 25 и пневмоцилиндр 26 прижима трубы с роликами 27. Устройство снабжено также механизированным стеллажом 28.

Устройство работает в двух режимах: в режиме мерной резки и в режиме отрезки концов труб.

В режиме .мерной резки устройство работает следующим образом.

В исходном положении каретка 10 прижимается пневмоцилиндром 24 и пружиной 25 к передней стенке рамы 13. Датчики 21, 22 и 23 находятся в выключенном состоянии.

Зажимные механизмы 16 и 17 дифференциальными пневмоцилиндрами 8 вводятся в нейтральное положение и их проходные отверстия располагаются соосно с осью прокатки. Маятниковая дисковая пила 18 пневмоцилиндром 20 отводится с оси прокатки в исходное положение. Ролики 27 разводятся пневмоцилиндром 26 на расстояние, превышающее максимальный диаметр прокатываемой трубы. Прокатываемая труба, выходя из стана, при своем движении свободно проходит через кольцевой датчик 22, зажимные механизмы 16 и 17 и по направляющим механизированного стеллажа 28 достигает упора 14, закрепленного на тяге внутри направляющих стеллажа, увлекая через тягу каретку 10 за собой. Каретка 10 начинает перемещаться вместе с трубой со скоростью прокатки. При смещении каретки 10 на 5-Ш мм относительно ее исходного положения включается датчик 23, по сигналам которого включаются дифференциальные пневмоцилиндры 8, приводящие в действие зажимные механизмы 16 и 17; маятниковая дисковая пила 18 с пневмоцилиндром 20 подачи пилы на рез; пневмоцилиндр 24 возврата каретки 10. Втулки зажимных механизмов 16 и 17 смещаются в разных направлениях и зажимают прокатываемую трубу, обеспечивая механическую связь трубы с кареткой 10. Маятниковая дисковая пила 18 пневмоцилиндром 20 подается на трубу и отрезает от нее отрезок заданной длины L,Шток пневмоцилиндра 24 возврата каретки 10, удерн ивающий каретку 10 через пружину 25 в исходном положении, убирается, освобождая путь для дальнейшего перемещения каретки совместно с прокатываемой трубой по направляющей 12 рамы 13.

По окончании резки трубы по сигналу программного устройства производится реверс пневмоцилиндра 20 и .маятниковая дисковая пила 18 возвращается в исходное положение. Затем по сигналу просраммного устройства выключаются дифференциальные пневмоцилиндры 8, которые отводят зажимные механиз.мы в нейтральные положения, и прокатываемая труба теряет связь с кареткой 10; пневмоцилиндр 24, который возвращает каретку в исходное положение.

После этого датчик 23 выключается и цикл реза на этом заканчивается. Мерный

отрезок выталкивается прокатываемой трубой на механизированный стеллаж 28, где производится его сброс в карман-накопитель (не показан), при этом все механизмы устройства и стеллаж приходят в исходные

положения и цикл мерного раскроя повторяется в прежней последовательности. Пружина 25, закрепленная в щтоке пневмоцилиндра 24, обеспечивает возможность некоторого смещейия (на 15-20 мм) каретки до момента срабатывания датчика 23 при

мерном резе и удерживает каретку в исходном положении. Длина отрезка трубы определяется положением упора 14 на тяге 15. Конструкция крепления упора 14 на тяге 15 позволяет устанавливать упор 14 на любом

расстоянии от маятниковой пилы 18 и тем самым задавать любую длину мерных отрезков трубы в пределах длины механизированного, стеллажа 28. Цикл реза заранее задается временным программным устройством и зависит от геометрии прокатываемой

С трубы.

При отрезке концов труб устройство работает следующим образом.

Датчик 21 включается, когда передний конец прокатываемой трубы выходит из зажимного механизма и попадает в зону действия датчика 21. По его сигналу запускается программа реза, как и по сигналу датчи-, ка 23 при мерном резе. Датчик 21после этого встает на самоблокировку и разблокируется по сигналу датчика 22 в момент обрезки заднего конца трубы. Датчик 22 включается, когда в зоне его действия появляется стык, например первой и второй. По сигналу датчика 22 включается пневмоцилиндр 26 и ролики 27 зажимают трубу, предотвращая возможность ее вращения в момент

распила, поскольку остаток первой трубы находится в свободном состоянии вне прокатного стана; запускается цикл реза, как и при обрезке переднего конца трубы; производится разблокировка датчика 21. ЗадQ НИИ конец первой трубы выталкивается второй прокатываемой трубой из захватных уст. ройств .и падает в короб для отходов (не показан). Поскольку после обрезки заднего конца первой трубы датчик 21 разблокирован и подготовлен вновь к работе, он ре агирует на появление переднего конца второй трубы и производит обрезку ее переднего конца также, как и в случае первой трубы.

Зажи.мной механизм обеспечивает надежP ную работу в устройствах для резки труб в технологической линии стана холодной прокатки, в котором труба совершает поступательное и вращательное вокруг своей оси движение.

Формула изобретения

Зажимной механизм, преимущественно устройств для резки труб, содержащий приводные рычаги, несущие прижимные головки, отличающийся тем, что, с целью повышения надежности, прижимные головки выполнены в виде втулок, установленных в рычагах по оси подачи с возможностью вращения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 602318, кл. В 23 D 25/00, 1976.

проката

Авторы

Даты

1981-01-15—Публикация

1978-11-30—Подача