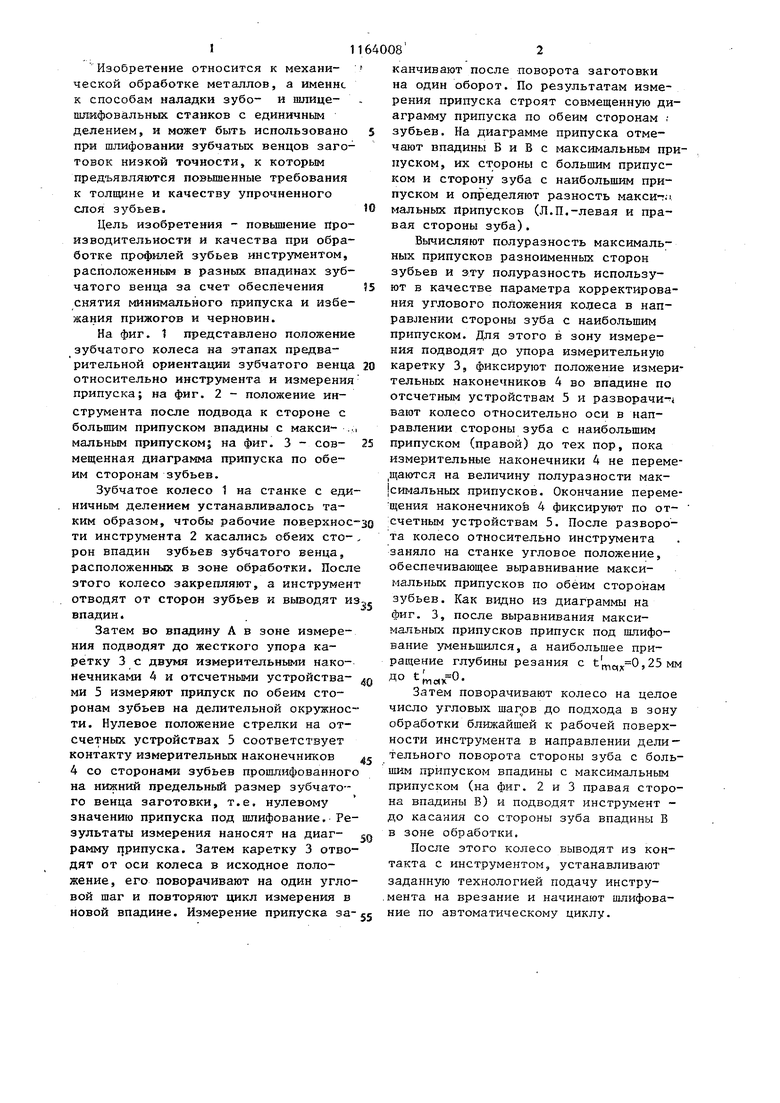

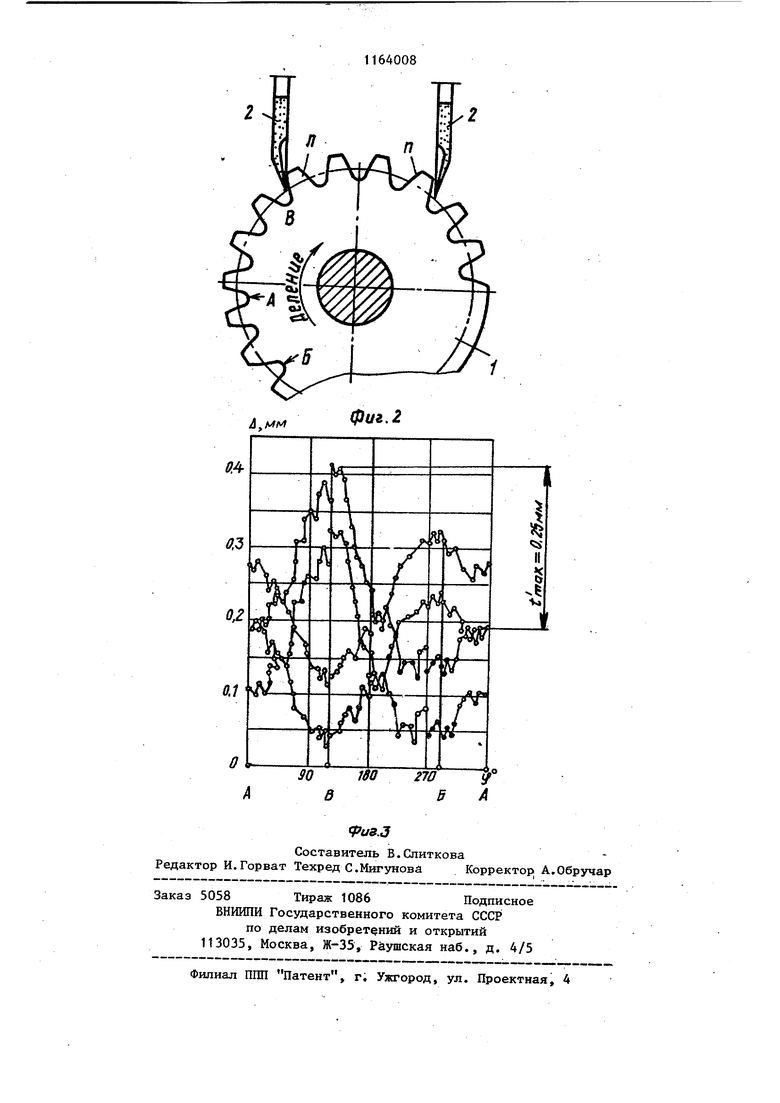

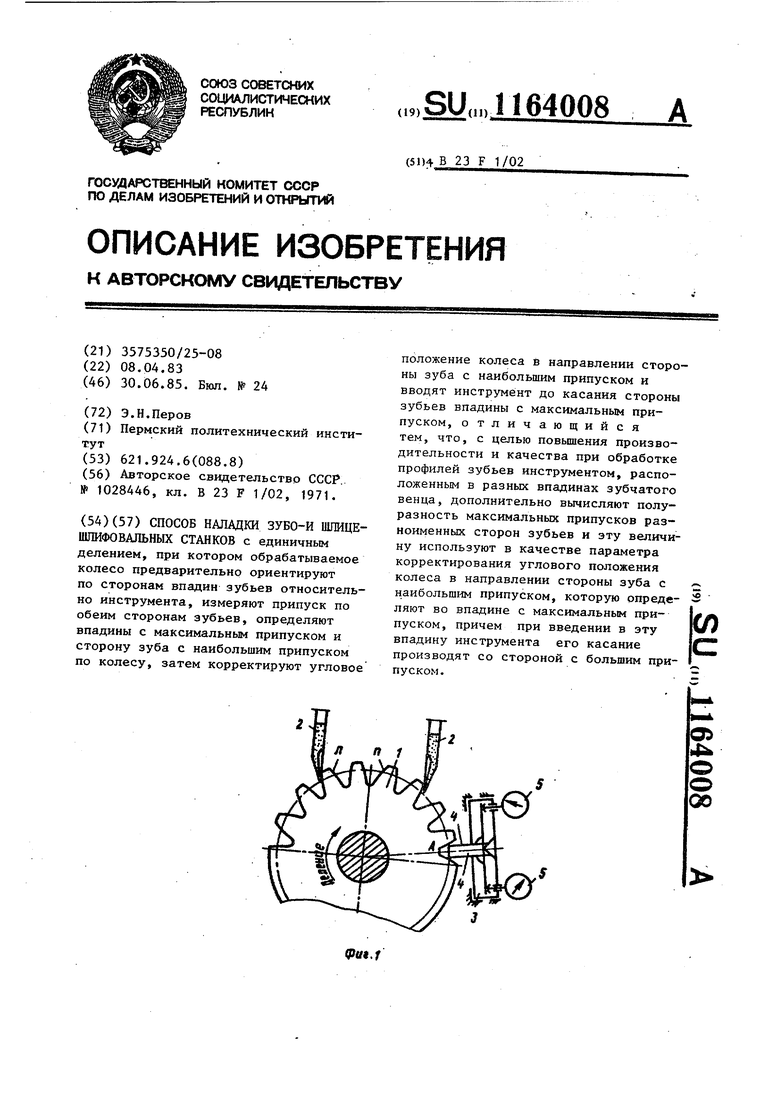

Изобретение относится к механической обработке металлов, а именнс к способам наладки зубо- и шлицашлифовальных станков с единичным делением, и может быть использовано при шлифовании зубчатых венцов заготовок низкой точности, к которым предъявляются повышенные требования к толщине и качеству упрочненного слоя зубьев. Цель изобретения - повышение производительности и качества при обработке профилей зубьев инструментом, расположенньм в разных впадинах зубчатого венца за счет обеспечения снятия минимального припуска и избежания прижогов и черновин. На фиг. 1 представлено положение зубчатого колеса на этапах предварительной ориентации зубчатого венца относительно инструмента и измерения припуска; на фиг. 2 - положение инструмента после подвода к стороне с большим припуском впадины с макси- . мальным припуском; на фиг. 3 - совмещенная диаграмма припуска по обеим сторонам зубьев. Зубчатое колесо 1 на станке с еди ничным делением устанавливалось таким образом, чтобы рабочие поверхнос ти инструмента 2 касались обеих сторон впадин зубьев зз бчатого венца, расположенных в зоне обработки. Посл этого колесо закрепляют, а инструмен отводят от сторон зубьев и выводят И впадин. Затем во впадину А в зоне измерения подводят до жесткого упора каретку 3 с двумя измерительными наконечниками 4 и отсчетньвчш устройствами 5 измеряют припуск по обеим сторонам зубьев на делительной окружнос ти. Нулевое положение стрелки на отсчетных устройствах 5 соответствует контакту измерительных наконечников 4 со сторонами зубьев прошлифованног на нижний предельный размер зубчатого венца заготовки, т.е. нулевому значению припуска под шлифование. Ре зультаты измерения наносят на диаграмму припуска. Затем каретку 3 отво дят от оси колеса в исходное положение, его поворачивают на один угло вой шаг и повторяют цикл измерения в новой впадине. Измерение припуска за 1 8 канчивают после поворота заготовки на один оборот. По результатам измерения припуска строят совмещенную диаграмму припуска по обеим сторонам ; зубьев. На диаграмме припуска отмечают впадины Б и В с максимальным припуском, их стороны с большим припуском и сторону зуба с наибольшим припуском и определяют разность макси-r.i мальных Припусков (Л.П.-левая и правая стороны зуба). Вычисляют полуразность максимальных припусков разноименных сторон зубьев и эту полуразность используют в качестве параметра корректирования углового положения кодеса в направлении стороны зуба с наибольшим припуском. Для этого в зону измерения подводят до упора измерительную каретку 3, фиксируют положение измерительных наконечников 4 во впадине по отсчетным устройствам 5 и разворачивают колесо относительно оси в направлении стороны зуба с наибольшим припуском (правой) до тех пор, пока измерительные наконечники 4 не переме,щаются на величину полуразности мак|симальных припусков. Окончание перемещения наконечникоЬ 4 фиксируют по отсчетным устройствам 5. После разворота колесо относительно инструмента заняло на станке угловое положение, обеспечивающее выравнивание максимальных припусков по обеим сторонам зубьев. Как видно из диаграммы на фиг. 3, после выравнивания максимальных припусков припуск под шлифование уменьшился, а наибольшее приращение глубины резания с .,0,25 мм до . Затем поворачивают колесо на целое число угловых шагов до подхода в зону обработки ближайшей к рабочей поверхности инструмента в направлении делительного поворота стороны зуба с большим припуском впадины с максимальным припуском (на фиг, 2 и 3 правая сторона впадины В) и подводят инструмент до касания со стороны зуба впадины В в зоне обработки. После этого колесо выводят из контакта с инструментом, устанавливают заданную технологией подачу инструмента на врезание и начинают шлифование по автоматическому циклу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Устройство для наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1088893A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

СПОСОБ НАПАДКИ ЗУБО-И ШПИЦЕиШИФОВАЛЬНЫХ СТАНКОВ с единичным делением, при котором обрабатываемое колесо предварительно ориентируют по сторонам впадин зубьев относительно инструмента, измеряют припуск по обеим сторонам зубьев, определяют впадины с максимальным припуском и сторону зуба с наибольшим припуском по колесу, затем корректируют угловое положение колеса в направлении стороны зуба с наибольшим припуском и вводят инструмент до касания стороны зубьев впадины с максимальным припуском, отличающийся тем, что, с целью повышения производительности и качества при обработке профилей зубьев инструментом, расположенным в разных впадинах зубчатого венца, дополнительно вычисляют полуразность максимальных припусков разноименных сторон зубьев и эту величину используют в качестве параметра корректирования углового положения колеса в направлении стороны зуба с наибольш1-1м припуском, которую определяют во впадине с максимальным присл пуском, причем при введении в эту впадину инструмента его касание производят со стороной с большим припуском. ot 4ii 00

| Авторское свидетельство СССР | |||

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1028446A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-08—Подача