о:)

CD

Изобретение относится к машиностроению, в частности к шлифованию методом единичного деления зубчатых колес и многопшицевых валоп, зубчаты венцы которых имеют значительные погрешности от предшествующей обработки.

Цель изобретения - повышение качества и производительности обработки за счет уменьшения вероятности появления шлифовочных дефектов.

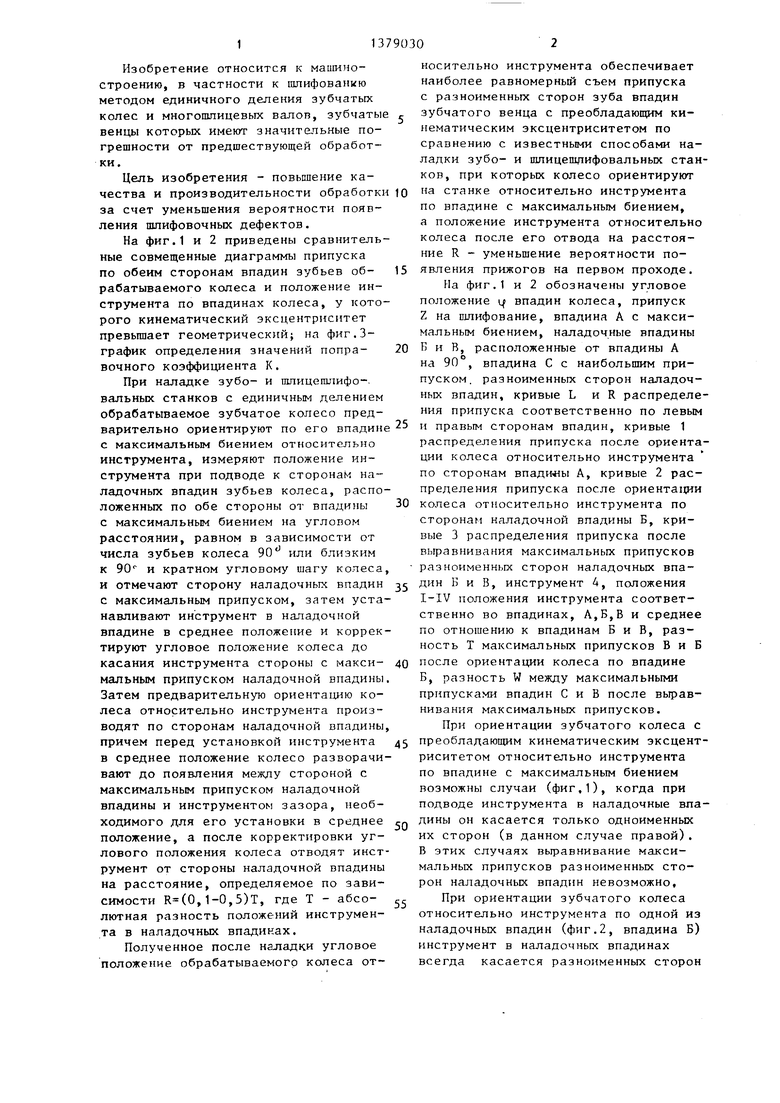

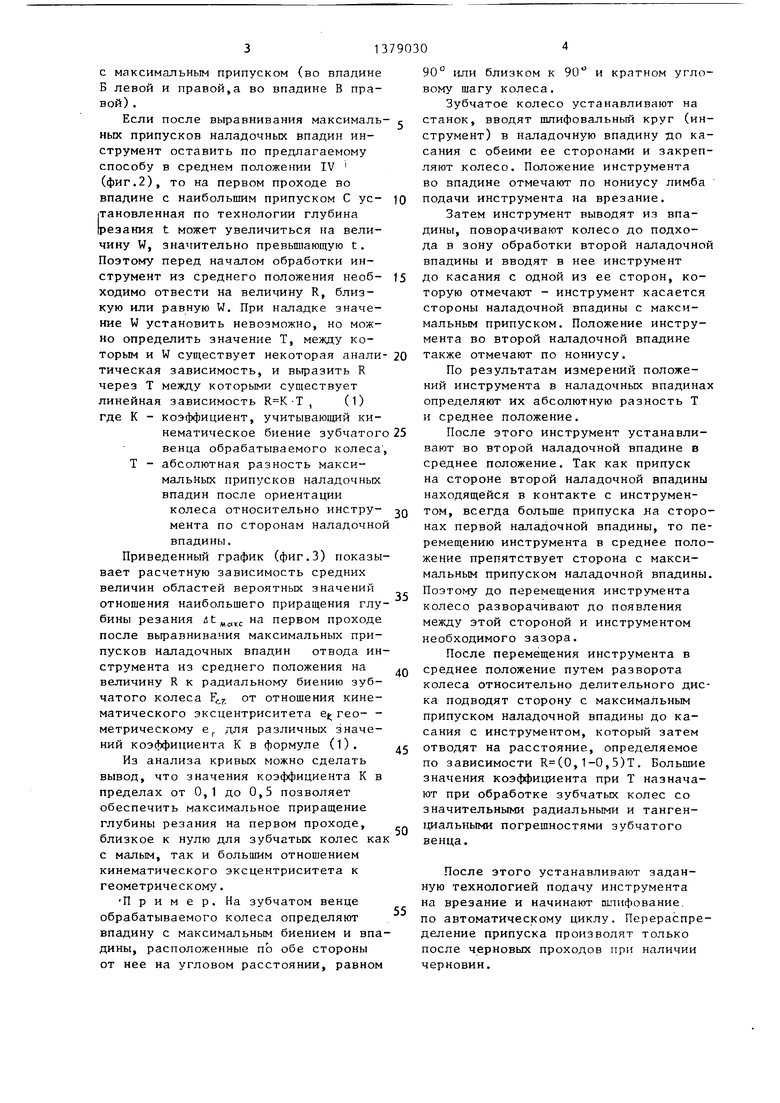

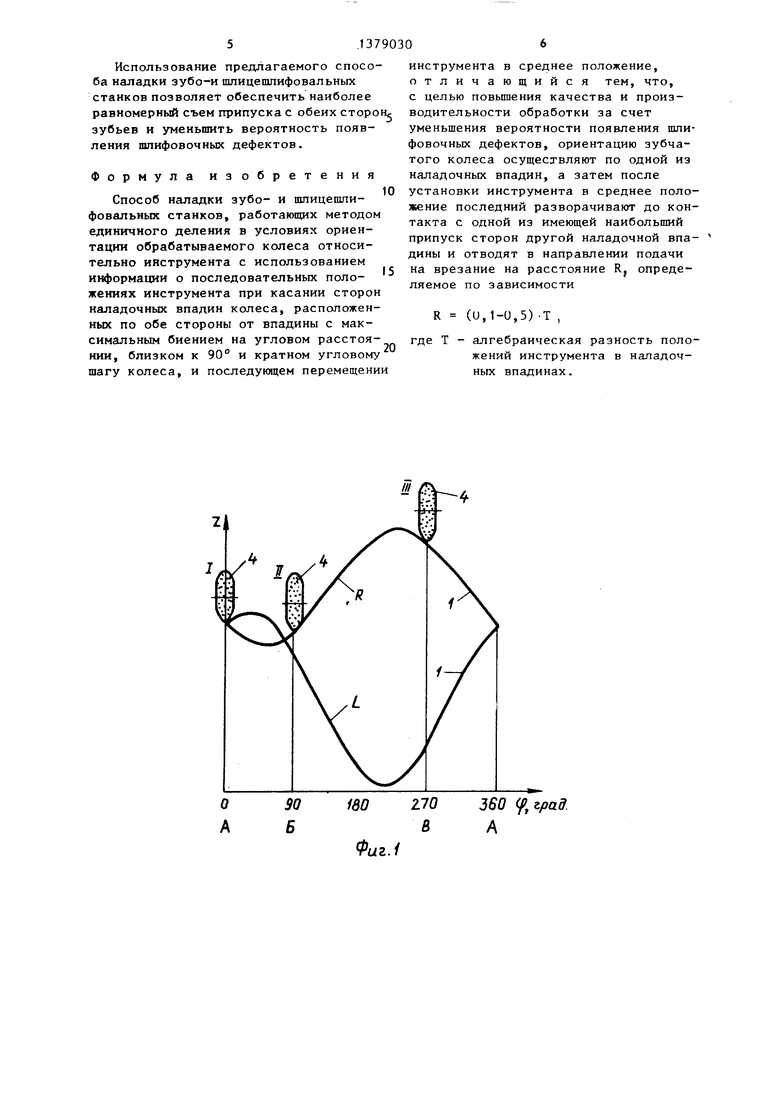

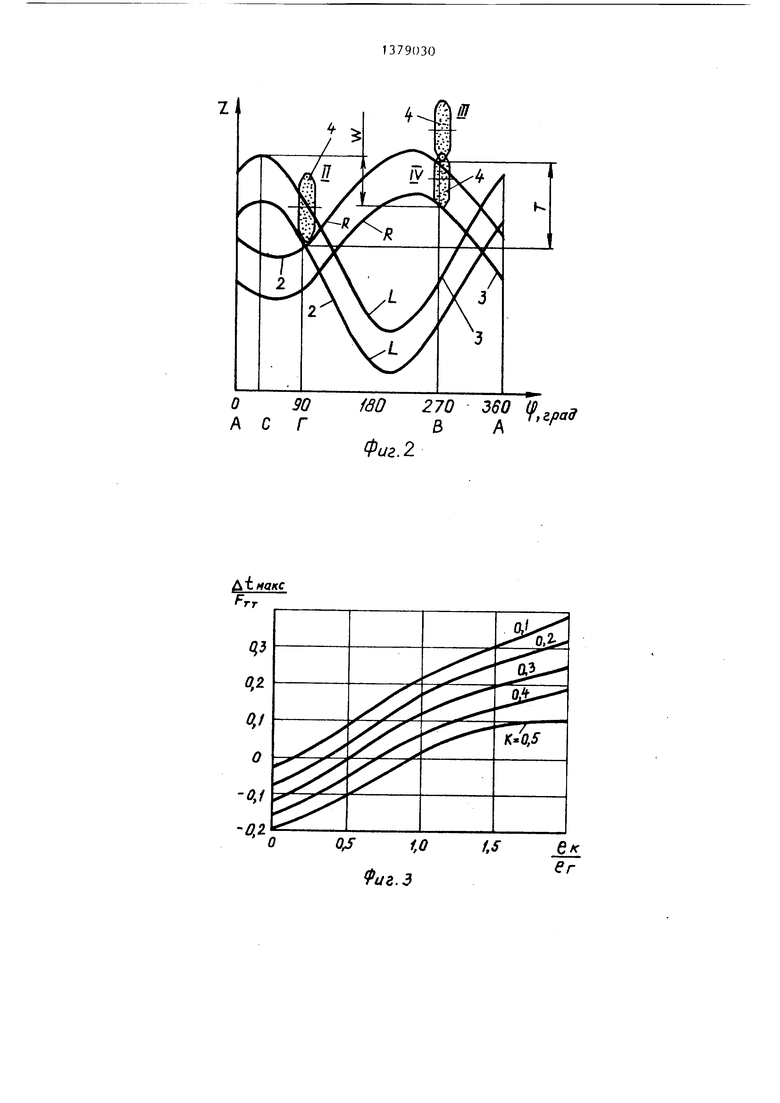

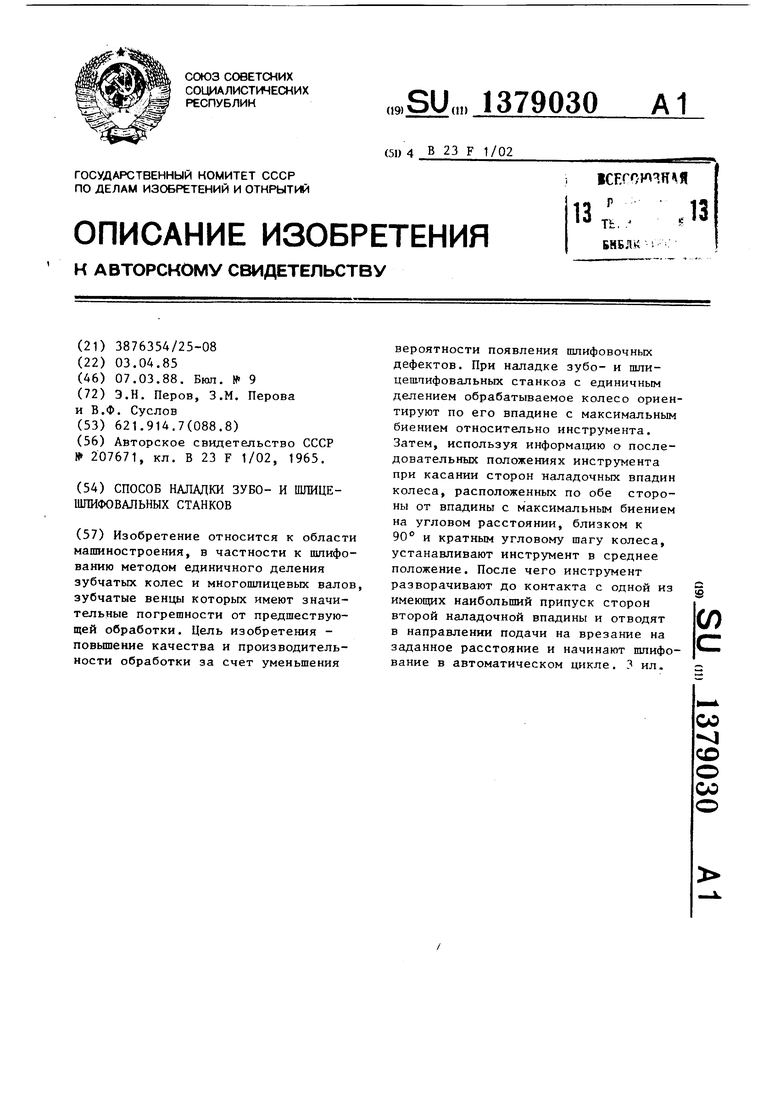

На фиг.1 и 2 приведены сравнительные совмещенные диаграммы припуска по обеим сторонам впадин зубьев об- рабатываемого колеса и положение инструмента по впадинах колеса, у которого кинематический эксцентриситет превьппает геометрический; на фиг.З- график определения значений попра- ночного коэффициента К.

При наладке зубо- и шлицегалифо-. вальных станков с единичным делением обрабатываемое зубчатое колесо предварительно ориентируют по его впадин с максимальным биением относительно инструмента, измеряют положение инструмента при подводе к сторонам наладочных впадин зубьев колеса, расположенных по обе стороны от впадины с максимальным биением на угловом расстоянии, равном в зависимости от числа зубьев колеса 90 или близким к 90 и кратном угловому шагу колеса и отмечают сторону наладочных впадин с максимальным припуском, затем устанавливают инструмент в наладочной впадине в среднее положение и корректируют угловое положение колеса до касания инструмента стороны с макси- мальным припуском наладочной впадины Затем предварительную ориентацию колеса относительно инструмента производят по сторонам наладочной впадины причем перед установкой инструмента в среднее положение колесо разворачивают до появления между стороной с максимальным припуском наладочной впадины и инструментом зазора, необходимого для его установки в среднее положение, а после корректировки углового положения колеса отводят инструмент от стороны наладочной впадины на расстояние, определяемое по зависимости R(0,1-0,5)T, где Т - абсо- лютная разность положений инструмента в наладочных впадинах.

Полученное после наладки угловое положение обрабатываемого колеса от5

5 0

0 5 0 5 Q 5

носительно инструмента обеспечивает наиболее равномерный съем припуска с разноименных сторон зуба впадин зубчатого венца с преобладающим кинематическим эксцентриситетом по сравнению с известными способами наладки зубо- и пшицешлифовальных станков, при которых колесо ориентируют на станке относительно инструмента по впадине с максимальным биением, а положение инструмента относительно колеса после его отвода на расстояние R - уменьшение вероятности появления прижогов на первом проходе.

На фиг.1 и 2 обозначены угловое положение tf впадин колеса, припуск Z на шлифование, впадина А с максимальным биением, наладочные впадины Б и В, расположенные от впадины А на 90°, впадина С с наибольшим припуском, разноименных сторон наладочных впадин, кривые L и R распределения припуска соответственно по левым и правым сторонам впадин, кривые 1 распределения припуска после ориентации колеса относительно инструмента по сторонам впадилы А, кривые 2 распределения припуска после ориента1р1и колеса относительно инструмента по сторонам наладочной впадины Б, кривые 3 распределения припуска после выравнивания максимальных припусков разноименных сторон наладочных впадин Б и В, инструмент 4, положения I-IV положения инструмента соответственно во впадинах. А,Б,В и среднее по отношению к впадинам Б и В, разность Т максимальных припусков В и Б после ориентации колеса по впадине Б, разность W между максимальными припусками впадин С и В после выравнивания максимальных припусков.

При ориентации зубчатого колеса с преобладающим кинематическим эксцентриситетом относительно инструмента по впадине с максимальным биением возможны случаи (фиг,1), когда при подводе инструмента в наладочные впадины он касается только одноименных их сторон (в данном случае правой) . В этих случаях выравнивание максимальных припусков разноименных сторон наладочных впадин невозможно.

При ориентации зубчатого колеса относительно инструмента по одной из наладочных впадин (фиг.2, впадина Б) инструмент в наладочных впадинах всегда касается разноименных сторон

с максимальным припуском (во впадине Б левой и правой,а во впадине В правой) .

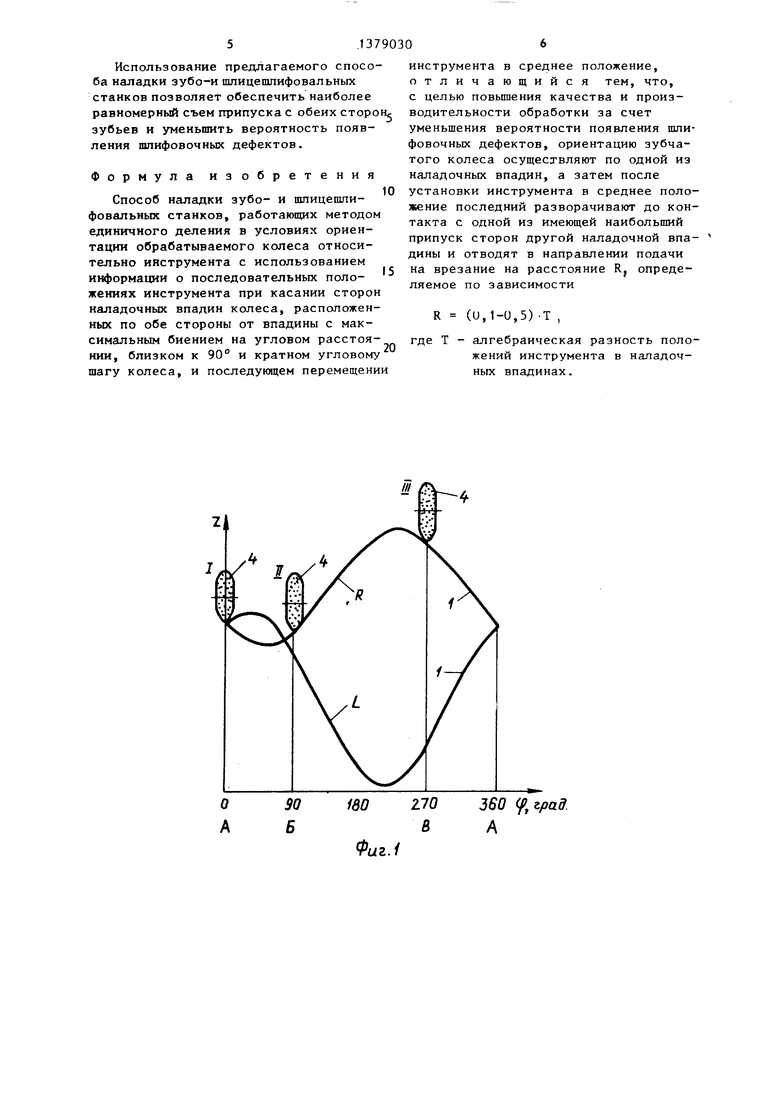

Если после выравнивания максималь ных припусков наладочных впадин инструмент оставить по предлагаемому способу в среднем положении IV (фиг.2), то на первом проходе во впадине с наибольшим припуском С ус- |тановленная по технологии глубина Ьеэания t может увеличиться на величину W, значительно превышающую t. Поэтому перед началом обработки инструмент из среднего положения необ- ходимо отвести на величину R, близкую или равную W. При наладке значение W установить невозможно, но можно определить значение Т, между которым и W существует некоторая анали тическая зависимость, и выразить R через Т между которыми существует линейная зависимость , (1) где К - коэффициент, учитывающий кинематическое биение зубчатог венца обрабатываемого колеса Т - абсолютная разность максимальных припусков наладочных впадин после ориентации колеса относительно инстру- мента по сторонам наладочно впадины.

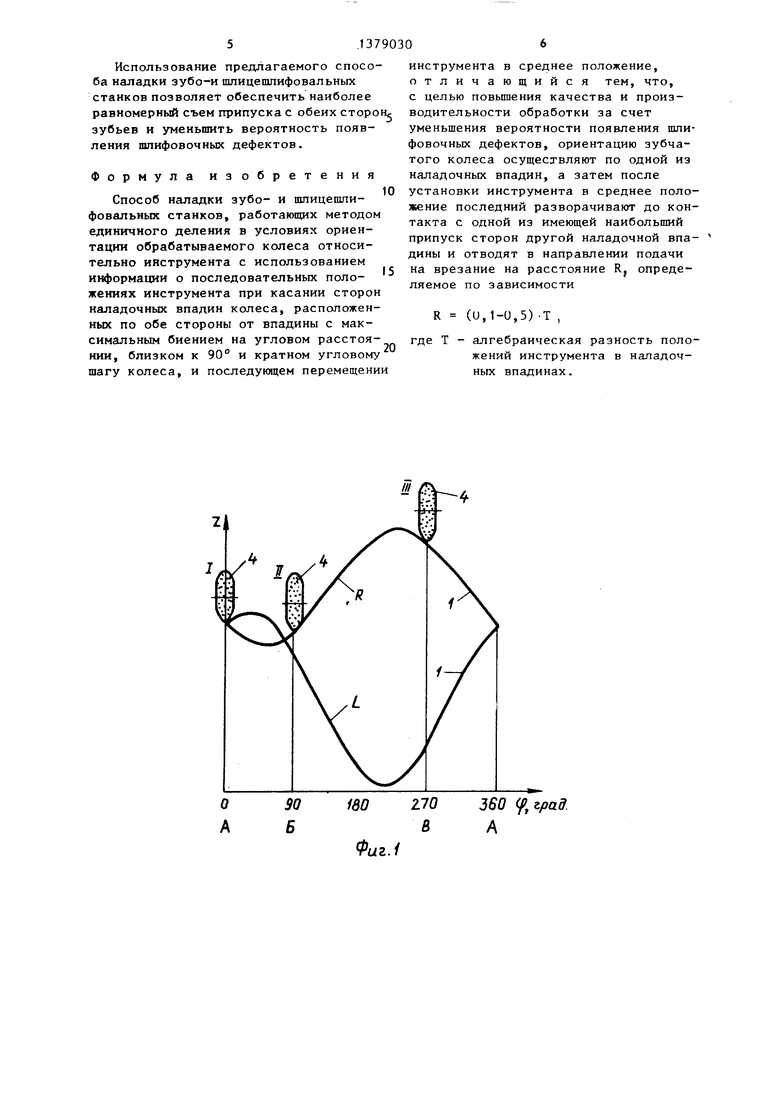

Приведенный график (фиг.З) показывает расчетную зависимость средних величин областей вероятных значений отношения наибольшего приращения глубины резания t, на первом проходе после выравнивания максимальных припусков наладочных впадин отвода инструмента из среднего положения на величину R к радиальному биению зубчатого колеса F.. от отношения кинематического эксцентриситета е/ гео- - метрическому е для различных значений коэффициента К в формуле (1).

Из анализа кривых можно сделать вывод, что значения коэффициента К в пределах от 0,1 до 0,5 позволяет обеспечить максимальное приращение глубины резания на первом проходе, близкое к нулю для зубчатых колес ка с малым, так и большим отношением кинематического эксцентриситета к геометрическому.

Пример. На зубчатом венце обрабатываемого колеса определяют впадину с максимальным биением и впадины, расположенные по обе стороны от нее на угловом расстоянии, равном

с 5 0 5 о

.Q д

35

50

5

90° 11ЛИ близком к 90 и кратном угловому шагу колеса.

Зубчатое колесо устанавливают на станок, вводят шлифовальный круг (инструмент) в наладочную впадину до касания с обеими ее сторонами и закрепляют колесо. Положение инструмента во впадине отмечают по нониусу лимба подачи инструмента на врезание.

Затем инструмент выводят из впадины, поворачивают колесо до подхода в зону обработки второй наладочной впадины и вводят в нее инструмент до касания с одной из ее сторон, которую отмечают - инструмент касается стороны наладочной впадины с максимальным припуском. Положение инструмента во второй наладочной впадине также отмечают по нониусу.

По результатам измерений положений инструмента в наладочных впадинах определяют их абсолютную разность Т и среднее положение.

После этого инструмент устанавливают во второй наладочной впадине в среднее положение. Так как припуск на стороне второй наладочной впадины находящейся в контакте с инструментом, всегда больше припуска на сторонах первой наладочной впадины, то перемещению инструмента в среднее положение препятствует сторона с максимальным припуском наладочной впадины. Поэтому до перемещения инструмента колесо разворачивают до появления между этой стороной и инструментом необходимого зазора.

После перемещения инструмента в среднее положение путем разворота колеса относительно делительного диска подводят сторону с максимальным припуском наладочной впадины до касания с инструментом, который затем отводят на расстояние, определяемое по зависимости R(0,1-0,5)Т. Большие значения коэффициента при Т назначают при обработке зубчатых колес со значительными радиальными и тангенциальными погрешностями зубчатого венца.

После этого устанавливают заданную технологией подачу инструмента на врезание и начинают шлифование, по автоматическому циклу. Перераспределение припуска производят только после черновых проходов при наличии черновик.

Использование предлагаемого способа наладки эубо-и шлицешпифовальных станков позволяет обеспечить наиболее равномерный съем припуска с обеих сторон, зубьев и уменьшить вероятность появления шлифовочных дефектов.

10

Формула изобретения

Способ нападки зубо- и пшицепши- фовальных станков, работающих методом единичного деления в условиях ориентации обрабатываемого колеса относительно инструмента с использованием информации о последовательных положениях инструмента при касании сторон наладочных впадин колеса, расположенных по обе стороны от впадины с максимальным биением на угловом расстоянии, близком к 90° и кратном угловот шагу колеса, и последующем перемещении

инструмента в среднее положение, отличающийся тем, что, с целью повышения качества и производительности обработки за счет уменьшения вероятности появления шлифовочных дефектов, ориентацию зубчатого колеса осуществляют по одной из наладочных впадин, а затем после установки инструмента в среднее положение последний разворачивают до контакта с одной из имеющей наибольший припуск сторон другой наладочной впа- дины и отводят в направлении подачи на врезание на расстояние R, определяемое по зависимости

R (и,1-0,5)-Т ,

где Т - алгебраическая разность положений инструмента в наладочных впадинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ наладки зубошлифовальных станков | 1979 |

|

SU872076A1 |

Изобретение относится к области машиностроения, в частности к шлифованию методом единичного деления зубчатых колес и многопшицевых валов, зубчатые венцы которых имеют значительные погрешности от предшествующей обработки. Цель изобретения - повьппение качества и производительности обработки за счет уменьшения вероятности появления шлифовочных дефектов. При наладке зубо- и шли- цетлифовальных станков с единичным делением обрабатываемое колесо ориентируют по его впадине с максимальным биением относительно инструмента. Затем, используя информацию о последовательных положениях инструмента при касании сторон наладочных впадин колеса, расположенных по обе стороны от впадины с максимальным биением на угловом расстоянии, близком к 90° и кратным угловому шагу колеса, устанавливают инструмент в среднее положение. После чего инструмент разворачивают до контакта с одной из имеющих наибольший припуск сторон второй наладочной впадины и отводят в направлении подачи на врезание на заданное расстояние и начинают шлифование в автоматическом цикле. 3 ил. SS (Л

О

А

SO Б

1вО

вО

Фиг.1

Z70 360 град. ВА

О90

А С Г

7 7 Фаг. 2

| СПОСОБ НАЛАДКИ ЗУБОШЛИФОВАЛЬНЫХ СТАНКОВ | 0 |

|

SU207671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-07—Публикация

1985-04-03—Подача