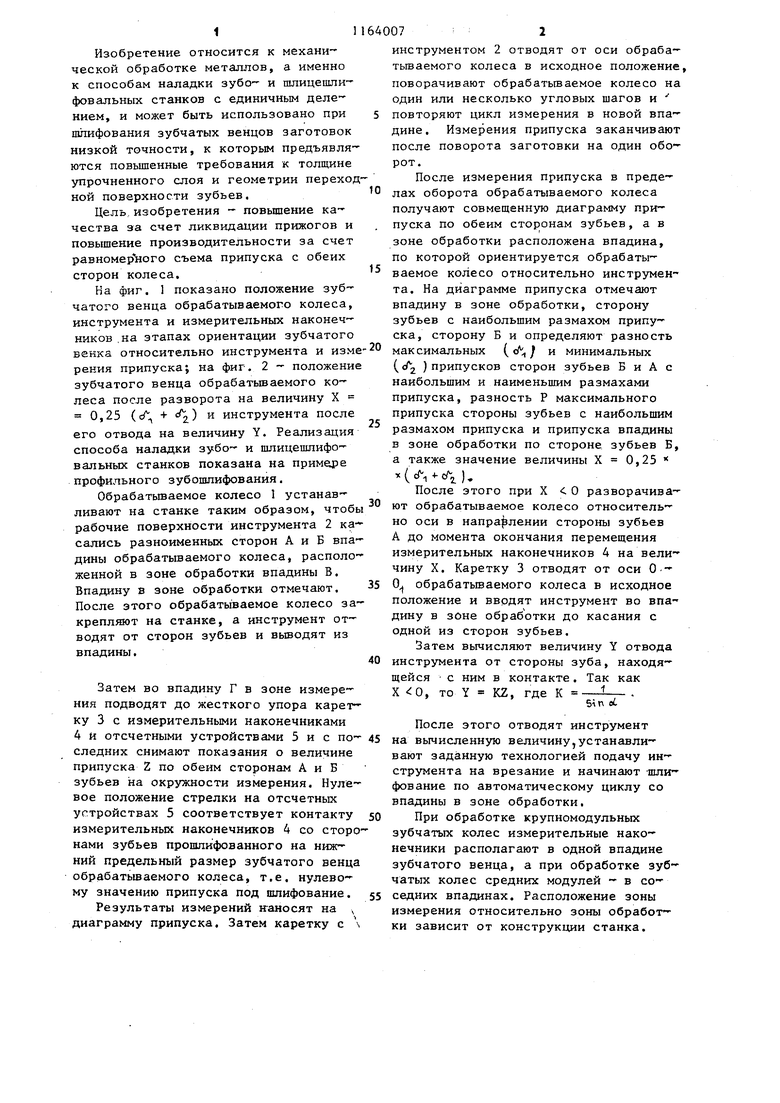

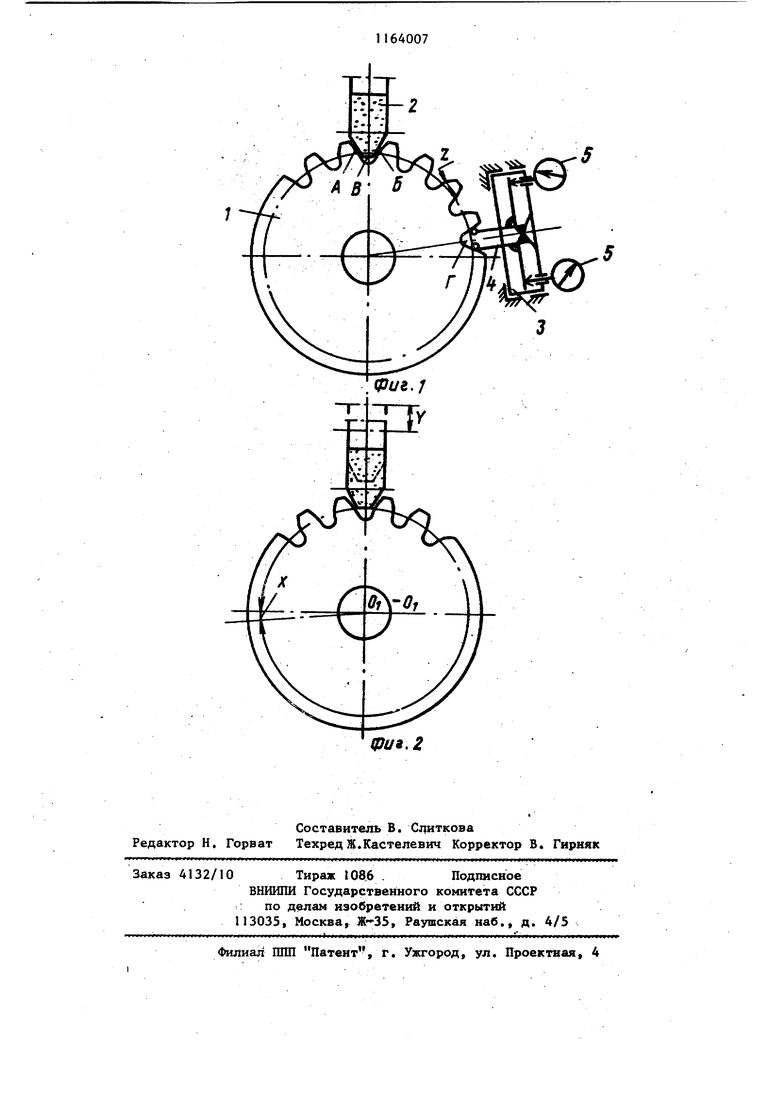

Изобретение относится к механи ческой обработке металлов, а именно к способам наладки зубо- и шлицешлифовальных станков с единичным делением, и может быть использовано при шлифования зубчатых венцов заготовок низкой точности, к которым предъявля-ются повышенные требования к толщине упрочненного слоя и геометрии переход ной поверхности зубьев, Цель изобретения повьшение качестна за счет ликвидации прижогов и повышение производительности за счет равномерного съема припуска с обеих сторон колеса. На фиг. 1 показано положение зубчатого венца обрабатываемого колеса, инструмента и измерительных наконечников ,на этапах ориентации зубчатого венка относительно инструмента и изм рения припуска; на фиг, 2 - положени зубчатого венца обрабатьшаемого колеса после разворота на величину X 0,25 (сЛ, + ) и инструмента после его отвода на величину Y, Реализация способа наладки зубо- и шлицешлифовальных станков показана на примере профильного зубошлифования, Обрабатьтаемое колесо I устанавливают на станке таким образом, чтоб рабочие поверхности инструмента 2 ка сались разноименных сторон А и Б впа дины обрабатываемого колеса, располо женной в зоне обработки впадины В, Впадину в зоне обработки отмечают. После этого обрабатываемое колесо за крепляют на станке, а инструмент отводят от сторон зубьев и вьшодят из впадины, Затем во впадину Г в зоне измерения подводят до жесткого упора каретку 3 с измерительными наконечниками 4 и отсчетными устройствами 5 и с последних снимают показания о величине припуска Z по обеим сторонам А и Б зубьев на окружности измерения. Нулевое положение стрелки на отсчетных устройствах 5 соответствует контакту измерительных наконечников 4 со сторо нами зубьев прошлифованного на нижний предельный размер зубчатого венца обрабатьшаемого колеса, т.е, нулевому значению припуска под шлифование. Результаты измерений н аносят на диаграмму припуска. Затем каретку с 1 07 2 инструментом 2 отводят от оси обрабатываемого колеса в исходное положение, поворачивают обрабатываемое колесо на один или несколько угловых шагов и повторяют цикл измерения в новой впадине. Измерения припуска заканчивают после поворота заготовки на один оборот. После измерения припуска в пределах оборота обрабатываемого колеса получают совмещенную диаграмму припуска по обеим сторонам зубьев, а в зоне обработки расположена впадина, по которой ориентируется обрабатываемое колесо относительно инструмен та. На диаграмме припуска отмечают впадину в зоне обработки, сторону зубьев с наибольшим размахом припуска, сторону Б и определяют разность максимальных ( Л, / и минимальных ( ) припусков сторон зубьев Б и А с наибольшим и наименьшим размахами припуска, разность Р максимального припуска стороны зубьев с наибольшим размахом припуска и припуска впадины в зоне обработки по стороне зубьев Б, а также значение величины X 0,25 (cf, ). После этого при X О разворачивают обрабатываемое колесо относительно оси в направлении стороны зубьев А до момента окончания перемещения измерительных наконечников 4 на величину X, Каретку 3 отводят от оси 0.0 обрабатьшаемого колеса в исходное положение и вводят инструмент во впадину в зоне обработки до касания с одной из сторон зубьев. Затем вычисляют величину Y отвода инструмента от стороны зуба, находящейся с ним в контакте, Так как X 0, то Y KZ, где К - После этого отводят инструмент на вычисленную величину,устанавливают заданную технологией подачу инструмента на врезание и начинают -шлифование по автоматическому циклу со впадины в зоне обработки. При обработке крупномодульных зубчатых колес измерительные наконечники располагают в одной впадине зубчатого венца, а при обработке зубчатых колес средних модулей - в соседних впадинах. Расположение зоны измерения относительно зоны обработки зависит от конструкции станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Устройство для наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1088893A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

СПОСОБ НАЛАДКИ ЗУБО- И ШЛИЦЕШЛИФОВАЛЬНЫХ СТАНКОВ с единичным делением, при котором обрабатьшаемое колесо предварительно ориентируют по сторонам впадин его зуба относительно инструм1ента, затем измеряют припуск по обеим сторонам зуба и разворачивают обрабатываемое колесо относительно его оси, после чего вводят инструмент во впадину в зоне обработки и начинают шлифование, отличающийся тем, что, с целью повышения качества и производительности труда, по результатам измерений припуска определяют разности между максимальными и минимальными припусками с сторон зубьев с наибольшим и наименьшим размахами припуска,разность между максимальным припуском и припуском впадины в зоне обработки по стороне зубьев с наибольшим размахом припуска, причем разворот обрабатываемого колеса выполняют на величину X 0,25 ( Л, + сЛ) в направлении стороны зубьев с наибольшим размахом припуска, если или в противоположном направлении, если , а инструмент вводят до касания со стороной зубьев обрабатываемого ко леса с последующим отводом его на величину Y КР при X О или Y - К(Р-2Х) при , где cCj - разность максимальных припусков сторон зубьев с . т наибольшим и наименьшим размахами припуска; (Л 2 разность минимальных припусков сторон зубьев с наибольшим и наименьшим размахами припуска; р разность между максимальным припуском и припуском впадины в зоне обработки сь по стороне зубьев с ибольшим размахом припуска; К - коэффициент, учитывающий направление подачи инструмента на врезание.

| Устройство для наладки зубошлифовального станка | 1976 |

|

SU595094A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1981-10-12—Подача