(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВЫХ БЛОКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2173637C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014236C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| Устройство для изготовления сотовых блоков | 1978 |

|

SU946988A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ И КОМПЛЕКСНОЙ ПОДГОТОВКИ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2149371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СТРУЙНАЯ ФОРСУНКА | 1998 |

|

RU2149068C1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

1

Изобретение относится к производству сотовых заполнителей из неметаллических материалов, применяемых в строительстве.

Известно устройство для пайки сотовых блоков, включающее поддон для установки сотовых панелей, камеру для защитного газа, ленты, блоки кварцевых ламп и гидроцилиндры. Подготовленный к пайке сотовый пакет помещают на подддон и поджимают щтурвалом, при этом ленты обхватывают пакет, образуя две поверхности, выполняющие роль формирующего элемента. Необходимая для пайки температура создается блоками кварцевых ламп 1

Недостатком известного устройства является низкое качество изготовленных сотовых блоков, так как при склеивании под прессом невозможно получить равномерное давление на склеиваемых плоскостях сотового блока по всей его толщине из-за отклонений размеров деталей и приспособлений.

Наиболее близко к предлагаемому по технической сущности устройство для изготовления сотовых блоков, включающее механизм подачи полотна с рулона, механизм перфорации, клеевую секцию и механизм формирования сот с основаниями, расположенными одно под другим и связанными с приводом, и воздущные камеры. Бумага, подаваемая с рулона, попадает в секцию нанесения клея, далее поступает в механизм профилирования, выполненный в виде звездообразных элементов, насаженных, на валы с определенным интервалом, где происходит формообразование заготовки, т. е. складывание листового материала в виде гармощки-блока. Одновременно происходит операция склеивания заготовки методом пакетного прессования и на следующей секции - растяжка пакета и образование сотовой конструкции 2.

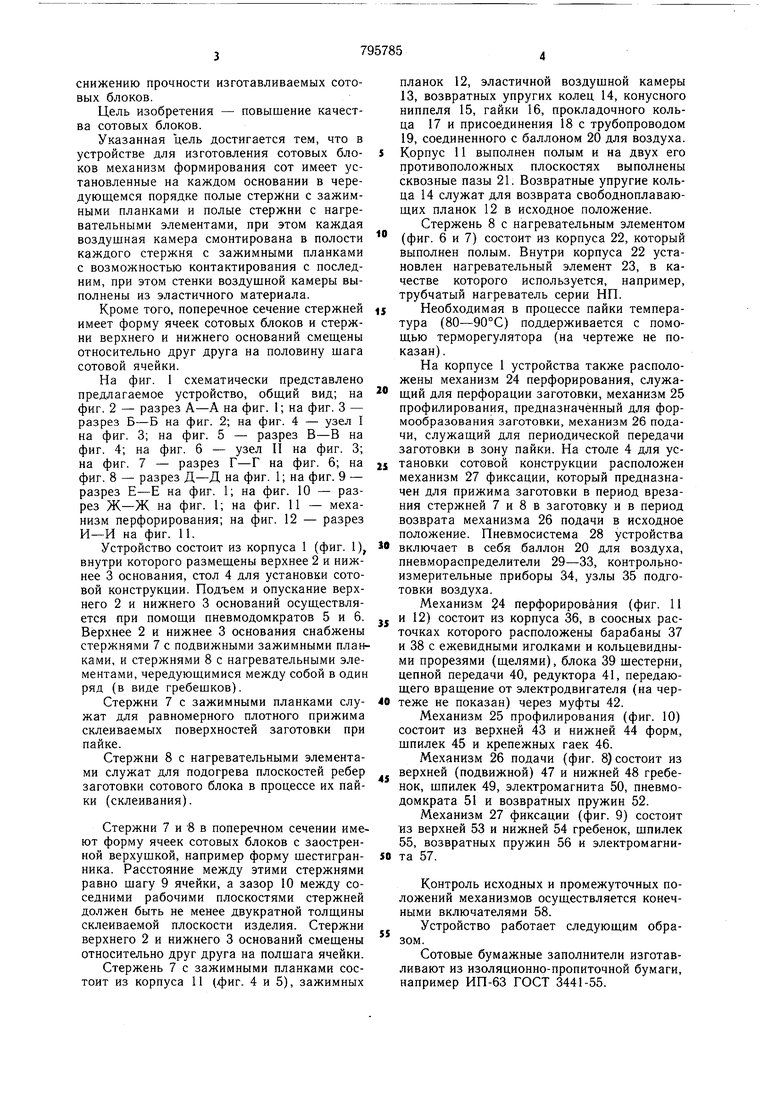

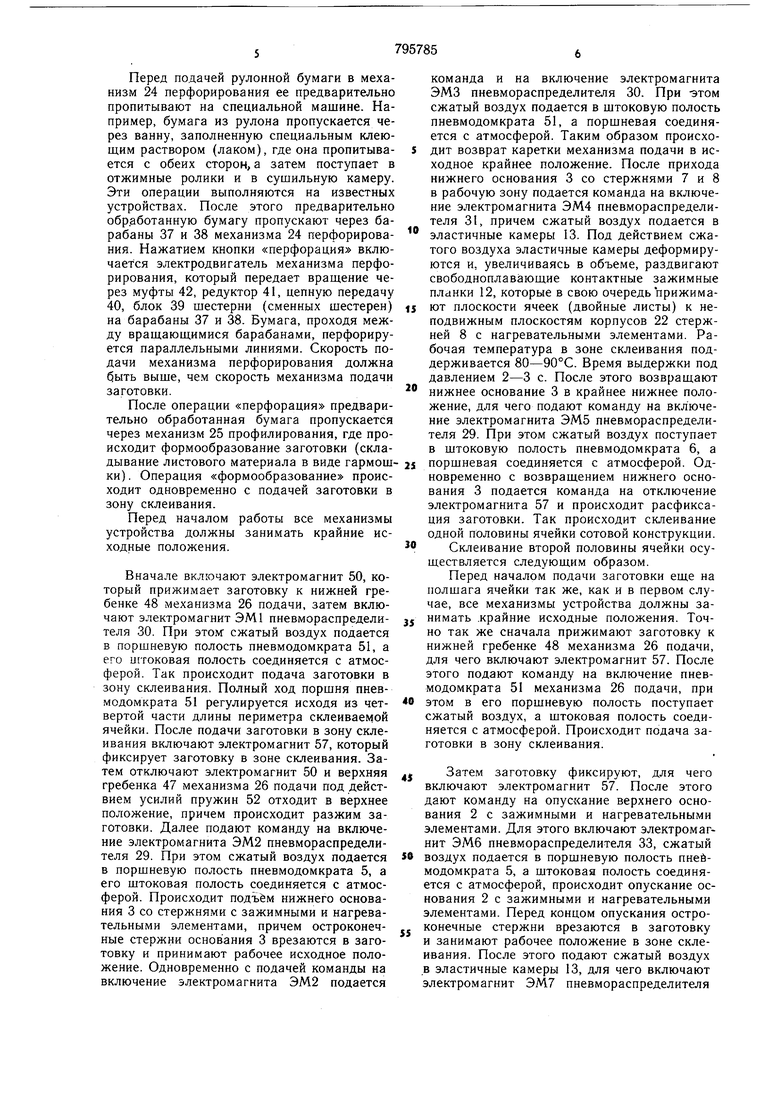

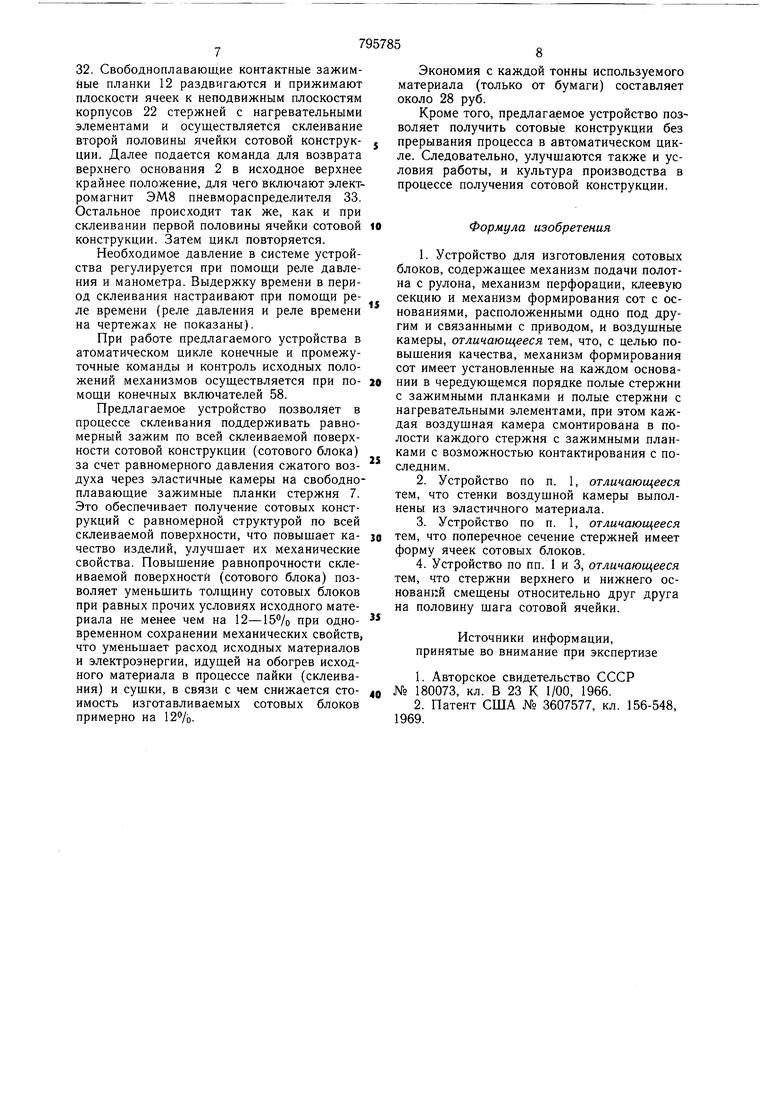

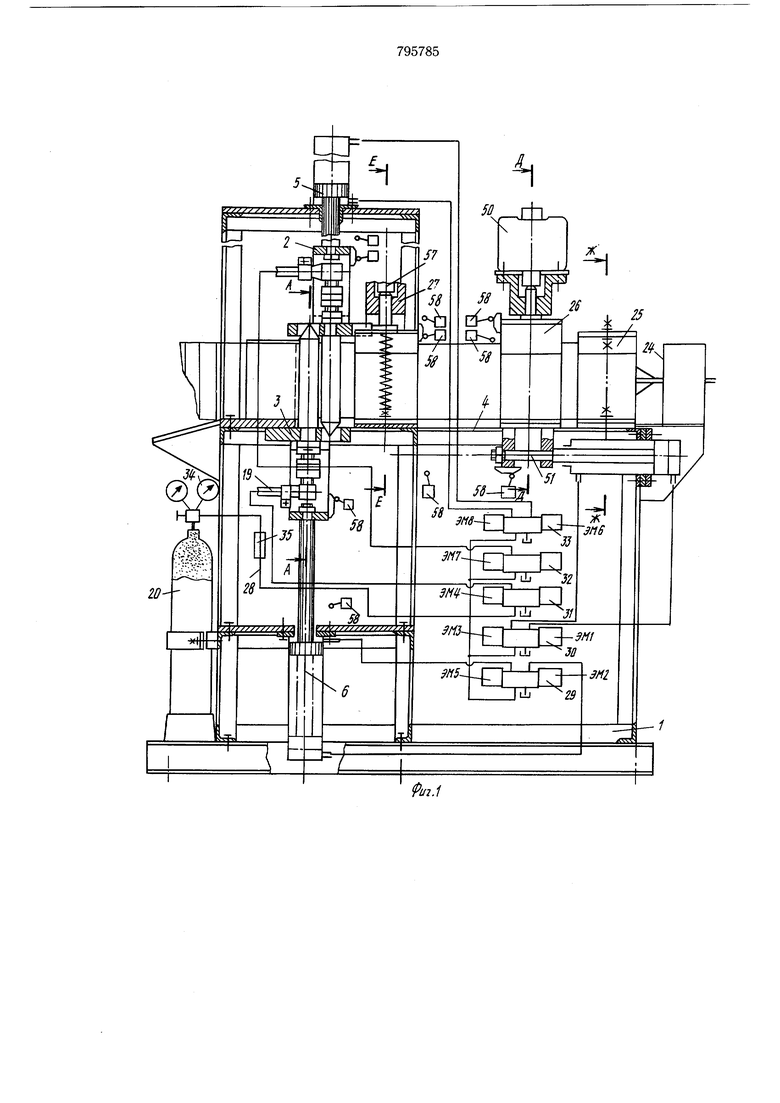

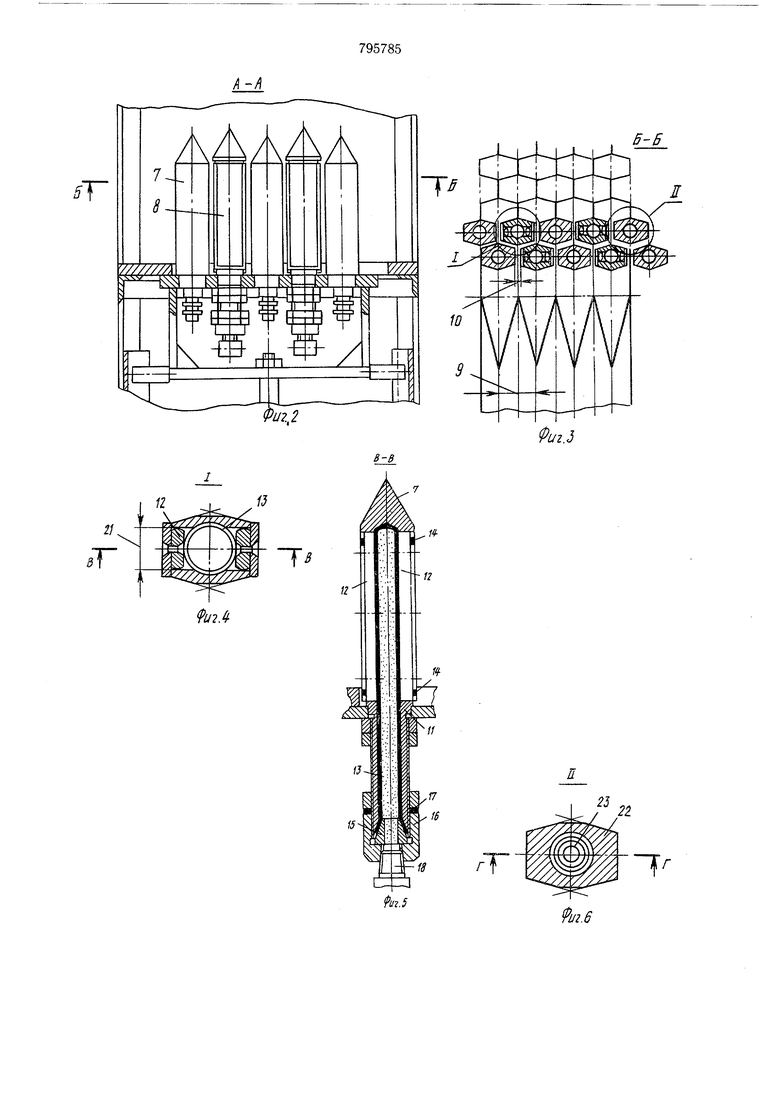

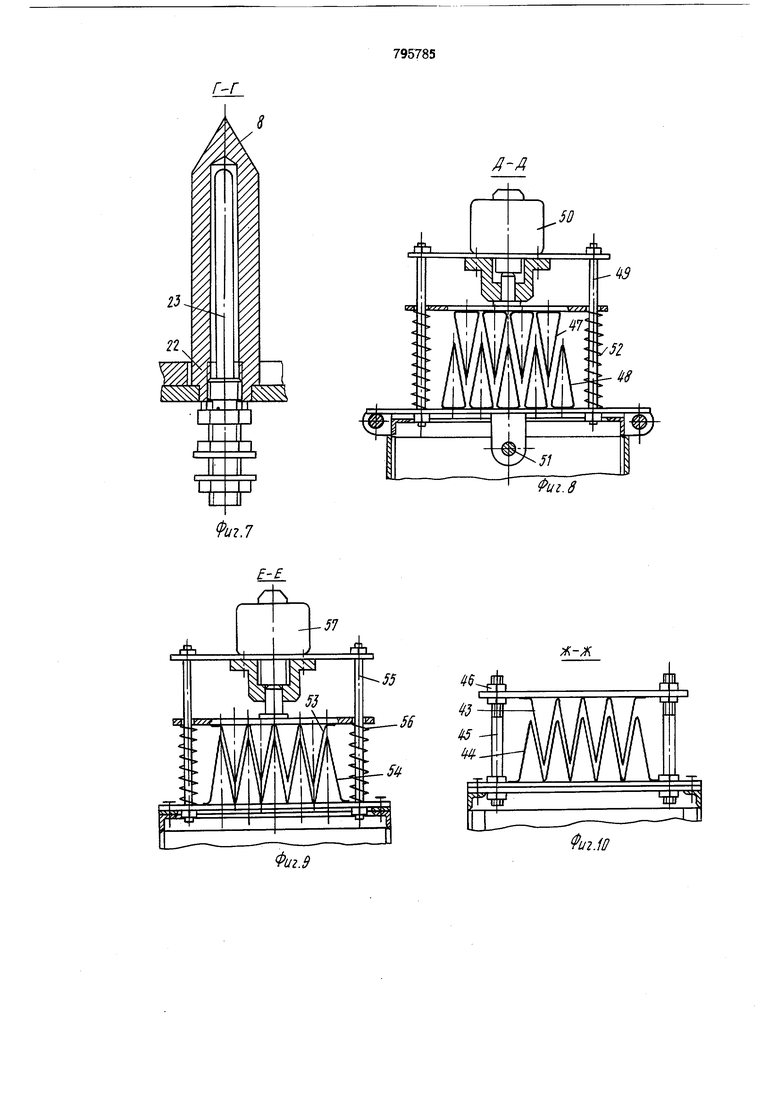

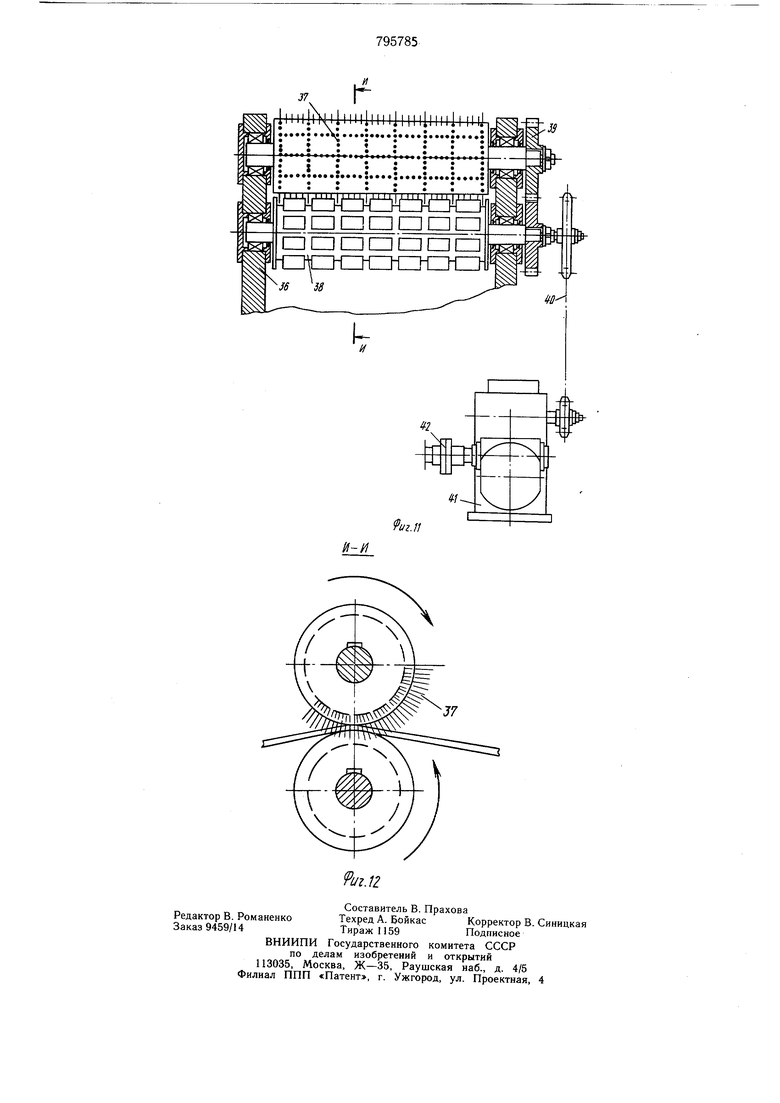

Недостатком известной конструкции является невозможность получения равномерного прижима на склеиваемых плоскостях сотового пакета по всей его толщине из-за отклонений размеров самого материала заготовки и размеров прижимных элементов. Поэтому склеивание получается неравномерным и неравнопрочным по всей склеиваемой плоскости. Кроме того, при растяжке пакета могут быть разрывы на отдельных участках склееной поверхности сотовой конструкции. Все это приводит к ухудщению качества и снижению прочности изготавливаемых сотовых блоков. Цель изобретения - повышение качества сотовых блоков. Указанная цель достигается тем, что в устройстве для изготовления сотовых блоков механизм формирования сот имеет установленные на каждом основании в чередующемся порядке полые стержни с зажимными планками и полые стержни с нагревательными элементами, при этом каждая воздушная камера смонтирована в полости каждого стержня с зажимными планками с возможностью контактирования с последним, при этом стенки воздушной камеры выполнены из эластичного материала. Кроме того, поперечное сечение стержней имеет форму ячеек сотовых блоков и стержни верхнего и нижнего оснований смеш,ены относительно друг друга на половину шага сотовой ячейки. На фиг. 1 схематически представлено предлагаемое устройство, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - узел II на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 1; на фиг. 9 - разрез Е-Е на фиг. 1; на фиг. 10 - разрез Ж-Ж на фиг. 1; на фиг. 11 - механизм перфорирования; на фиг. 12 - разрез И-И на фиг. 11. Устройство состоит из корпуса 1 (фиг. 1), внутри которого размещены верхнее 2 и нижнее 3 основания, стол 4 для установки сотовой конструкции. Подъем и опускание верхнего 2 и нижнего 3 оснований осуществляется при помощи пневмодомкратов 5 и 6. Верхнее 2 и нижнее 3 основания снабжены стержнями 7 с подвижными зажимными планками, и стержнями 8 с нагревательными элементами, чередующимися между собой в один ряд (в виде гребешков). Стержни 7 с зажимными планками служат для равномерного плотного прижима склеиваемых поверхностей заготовки при пайке. Стержни 8 с нагревательными элементами служат для подогрева плоскостей ребер заготовки сотового блока в процессе их пайки (склеивания). Стержни 7 и 8 в поперечном сечении имеют форму ячеек сотовых блоков с заостренной верхушкой, например форму шестигранника. Расстояние между этими стержнями равно шагу 9 ячейки, а зазор 10 между соседними рабочими плоскостями стержней должен быть не менее двукратной толщины склеиваемой плоскости изделия. Стержни верхнего 2 и нижнего 3 оснований смещены относительно друг друга на полшага ячейки. Стержень 7 с зажимными планками состоит из корпуса 11 (.фиг. 4 и 5), зажимных планок 12, эластичной воздушной камеры 13, возвратных упругих колец 14, конусного ниппеля 15, гайки 16, прокладочного кольца 17 и присоединения 18 с трубопроводом 19, соединенного с баллоном 20 для воздуха. Корпус 11 выполнен полым и на двух его противоположных плоскостях выполнены сквозные пазы 21. Возвратные упругие кольца 14 служат для возврата свободноплавающих планок 12 в исходное положение. Стержень 8 с нагревательным элементом (фиг. 6 и 7) состоит из корпуса 22, который выполнен полым. Внутри корпуса 22 установлен нагревательный элемент 23, в качестве которого используется, например, трубчатый нагреватель серии НП. Необходимая в процессе пайки температура (80-90°С) поддерживается с помощью терморегулятора (на чертеже не показан). На корпусе 1 устройства также расположены механизм 24 перфорирования, служащий для перфорации заготовки, механизм 25 профилирования, предназначенный для формообразования заготовки, механизм 26 подачи, служащий для периодической передачи заготовки в зону пайки. На столе 4 для установки сотовой конструкции расположен механизм 27 фиксации, который предназначен для прижима заготовки в период врезания стержней 7 и 8 в заготовку и в период возврата механизма 26 подачи в исходное положение. Пневмосистема 28 устройства включает в себя баллон 20 для воздуха, пневмораспределители 29-33, контрольноизмерительные приборы 34, узлы 35 подготовки воздуха. Механизм 4 перфорирования (фиг. 11 и 12) состоит из корпуса 36, в соосных расточках которого расположены барабаны 37 и 38 с ежевидными иголками и кольцевидными прорезями (щелями), блока 39 шестерни, цепной передачи 40, редуктора 41, передающего вращение от электродвигателя (на чертеже не показан) через муфты 42. Механизм 25 профилирования (фиг. 10) состоит из верхней 43 и нижней 44 форм, шпилек 45 и крепежных гаек 46. Механизм 26 подачи (фиг. 8) состоит из верхней (подвижной) 47 и нижней 48 гребенок, шпилек 49, электромагнита 50, пневмодомкрата 51 и возвратных пружин 52. Механизм 27 фиксации (фиг. 9) состоит из верхней 53 и нижней 54 гребенок, шпилек 55, возвратных пружин 56 и электромагнита 57. Контроль исходных и промежуточных положений механизмов осушествляется конечными включателями 58. Устройство работает следующим образом. Сотовые бумажные заполнители изготавливают из изоляционно-пропиточной бумаги, например ИП-63 ГОСТ 3441-55. Перед подачей рулонной бумаги в механизм 24 перфорирования ее предварительно пропитывают на специальной машине. Например, бумага из рулона пропускается через ванну, заполненную специальным клеющим раствором (лаком), где она пропитывается с обеих сторон, а затем поступает в отжимные ролики и в сушильную камеру. Эти операции выполняются на известных устройствах. После этого предварительно обработанную бумагу пропускают через барабаны 37 и 38 механизма 24 перфорирования. Нажатием кнопки «перфорация включается электродвигатель механизма перфорирования, который передает вращение через муфты 42, редуктор 41, цепную передачу 40, блок 39 шестерни (сменных шестерен) на барабаны 37 и 38. Бумага, проходя между вращаюш,имися барабанами, перфорируется параллельными линиями. Скорость подачи механизма перфорирования должна быть выше, чем скорость механизма подачи заготовки. После операции «перфорация предварительно обработанная бумага пропускается через механизм 25 профилирования, где происходит формообразование заготовки (складывание листового материала в виде гармошки). Операция «формообразование происходит одновременно с подачей заготовки в зону склеивания. Перед началом работы все механизмы устройства должны занимать крайние исходные положения. Вначале включают электромагнит 50, который прижимает заготовку к нижней гребенке 48 механизма 26 подачи, затем включают электромагнит ЭМ1 пневмораспределителя 30. При этом: сжатый воздух подается в поршневую полость пневмодомкрата 51, а его иггоковая полость соединяется с атмосферой. Так происходит подача заготовки в зону склеивания. Полный ход поршня пневмодомкрата 51 регулируется исходя из четвертой части длины периметра склеиваемой ячейки. После подачи заготовки в зону склеивания включают электромагнит 57, который фиксирует заготовку в зоне склеивания. Затем отключают электромагнит 50 и верхняя гребенка 47 механизма 26 подачи под действием усилий пружин 52 отходит в верхнее положение, причем происходит разжим заготовки. Далее подают команду на включение электромагнита ЭМ2 пневмораспределителя 29. При этом сжатый воздух подается в поршневую полость пневмодомкрата 5, а его штоковая полость соединяется с атмосферой. Происходит подъём нижнего основания 3 со стержнями с зажимными и нагревательными элементами, причем остроконечные стержни основ;ания 3 врезаются в заготовку и принимают рабочее исходное положение. Одновременно с подачей команды на включение электромагнита ЭМ2 подается команда и на включение электромагнита ЭМЗ пневмораспределителя 30. При этом сжатый воздух подается в штоковую полость пневмодомкрата 51, а поршневая соединяется с атмосферой. Таким образом происходит возврат каретки механизма подачи в исходное крайнее положение. После прихода нижнего основания 3 со стержнями 7 и 8 в рабочую зону подается команда на включение электромагнита ЭМ4 пневмораспределителя 31, причем сжатый воздух подается в эластичные камеры 13. Под действием сжатого воздуха эластичные камеры деформируются и, увеличиваясь в объеме, раздвигают свободноплавающие контактные зажимные планки 12, которые в свою очередь прижимают плоскости ячеек (двойные листы) к неподвижным плоскостям корпусов 22 стержней 8 с нагревательными элементами. Рабочая температура в зоне склеивания поддерживается 80-90°С. Время выдержки под давлением 2-3 с. После этого возвращают нижнее основание 3 в крайнее нижнее положение, для чего подают команду на включение электромагнита ЭМ5 пневмораспределителя 29. При этом сжатый воздух поступает в штоковую полость пневмодомкрата 6, а поршневая соединяется с атмосферой. Одновременно с возвращением нижнего основания 3 подается команда на отключение электромагнита 57 и происходит расфиксация заготовки. Так происходит склеивание одной половины ячейки сотовой конструкции. Склеивание второй половины ячейки осуществляется следующим образом. Перед началом подачи заготовки еще на полшага ячейки так же, как и в первом случае, все механизмы устройства должны занимать .крайние исходные положения. Точно так же сначала прижимают заготовку к нижней гребенке 48 механизма 26 подачи, для чего включают электромагнит 57. После этого подают команду на включение пневмодомкрата 51 механизма 26 подачи, при этом в его поршневую полость поступает сжатый воздух, а штоковая полость соединяется с атмосферой. Происходит подача заготовки в зону склеивания. Затем заготовку фиксируют, для чего включают электромагнит 57. После этого дают команду на опускание верхнего основания 2 с зажимными и нагревательными элементами. Для этого включают электромагнит ЭМ6 пневмораспределителя 33, сжатый воздух подается в поршневую полость пнеймодомкрата 5, а штоковая полость соединяется с атмосферой, происходит опускание основания 2 с зажимными и нагревательными лементами. Перед концом опускания остроконечные стержни врезаются в заготовку занимают рабочее положение в зоне склеивания. После этого подают сжатый воздух в эластичные камеры 13, для чего включают лектромагнит ЭМ7 пневмораспределителя 32. Свободноплавающие контактные зажимные планки 12 раздвигаются и прижимают плоскости ячеек к неподвижным плоскостям корпусов 22 стержней с нагревательными элементами и осуществляется склеивание второй половины ячейки сотовой конструкции. Далее подается команда для возврата верхнего основания 2 в исходное верхнее крайнее положение, для чего включают электромагнит ЭМ8 пневмораспределителя 33. Остальное происходит так же, как и при склеивании первой половины ячейки сотовой конструкции. Затем цикл повторяется. Необходимое давление в системе устройства регулируется при помощи реле давления и манометра. Выдержку времени в период склеивания настраивают при помощи реле времени (реле давления и реле времени на чертежах не показаны). При работе предлагаемого устройства в атоматическом цикле конечные и промежуточные команды и контроль исходных положений механизмов осуществляется при помощи конечных включателей 58. Предлагаемое устройство позволяет в процессе склеивания поддерживать равномерный зажим по всей склеиваемой поверхности сотовой конструкции (сотового блока) за счет равномерного давления сжатого воздуха через эластичные камеры на свободноплавающие зажимные планки стержня 7. Это обеспечивает получение сотовых конструкций с равномерной структурой по всей склеиваемой поверхности, что повыщает качество изделий, улучщает их механические свойства. Повыщение равнопрочности склеиваемой поверхности (сотового блока) позволяет уменьщить толщину сотовых блоков при равных прочих условиях исходного материала не менее чем на 12-15% при одновременном сохранении механических свойств, что уменьшает расход исходных материалов и электроэнергии, идущей на обогрев исходного материала в процессе пайки (склеивания) и сущки, в связи с чем снижается стоимость изготавливаемых сотовых блоков примерно на 12%. Экономия с каждой тонны используемого материала (только от бумаги) составляет около 28 руб. Кроме того, предлагаемое устройство позволяет получить сотовые конструкции без прерывания процесса в автоматическом цикле. Следовательно, улучщаются также и условия работы, и культура производства в процессе получения сотовой конструкции. Формула изобретения 1.Устройство для изготовления сотовых блоков, содержащее механизм подачи полотна с рулона, механизм перфорации, клеевую секцию и механизм формирования сот с основаниями, расположенными одно под другим и связанными с приводом, и воздушные камеры, отличающееся тем, что, с целью повыщения качества, механизм формирования сот имеет установленные на каждом основании в чередующемся порядке полые стержни с зажимными планками и полые стержни с нагревательными элементами, при этом каждая воздущная камера смонтирована в полости каждого стержня с зажимными планками с возможностью контактирования с последним. 2.Устройство по п. 1, отличающееся тем, что стенки воздущной камеры выполнены из эластичного материала. 3.Устройство по п. 1, отличающееся тем, что поперечное сечение стержней имеет форму ячеек сотовых блоков. 4.Устройство по пп. 1 и 3, отличающееся тем, что стержни верхнего и нижнего оснований смещены относительно друг друга на половину шага сотовой ячейки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 180073, кл. В 23 К 1/00, 1966. 2.Патент США № 3607577, кл. 156-548, 1969.

а

.Г7

18

-Д

43

.e

Фиг.д

ж-д

U2.iO

Авторы

Даты

1981-01-15—Публикация

1978-09-25—Подача