(54) ПОЛУАВТОМАТ ДЛЯ ПРИВАРКИ ШПИЛЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| Пистолет для приварки шпилек | 1980 |

|

SU912436A2 |

| Пистолет для приварки шпилек | 1974 |

|

SU486879A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| УСТРОЙСТВО для ПРИВАРКИ ШПИЛЕК | 1972 |

|

SU340491A1 |

| Устройство для приварки по копиру шпилек в стык к листовому металлу | 1933 |

|

SU39890A1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| ПРЯМОЙ ЗУБОВРАЧЕБНЫЙ НАКОНЕЧНИК | 1973 |

|

SU365140A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Устройство для приварки шипов | 1978 |

|

SU701748A2 |

Изобретение относится к оборудованию для механизированной приварки шпилек и может быть использовано с этой целью во всех отраслях промышленности, включая машиностроение различных направлений, приборостроение, электротехническую и энергетическую промышленности и т. д. Изввестен полуавтомат для приварки шпилек, содержаший питатель шпилек, сварочную головку с цанговым патроном и штоком для подачи шпильки в патрон 1. Недостатком этого устройства является необходимость проталкивания шпилек, находяшихся в положении «буртиком вперед, при этом цанга должна раскрываться на величину, значительно (1,5 мм) превышаюшую диаметр шпильки. Известен полуавтомат для приварки шпилек, содержаший привод, механизм управления, питатель шпилек, толкатель шпилек и устройство для приварки шпилек, выполненное неподвижно относительно закрепленного в корпусе штока, механизма осадки шпилек и держателя с цангой для зажима шпильки, смонтированного на рабочем конце штока 2. Раскрывание шпилькой цанги, сжатой пружиненными кольцами, требует создания специальной заходной части на шпильке (конической заточки) или на цанге (зенковки), что либо усложняет форму шпильки и удорожает ее производство, либо уменьшает плошадь токоподвода к шпильке (при зенковке цанги) и увеличивает плотность тока через цангу, что способствует ее износу. Кроме того, износ цанги возрастает при проталкивании шпилек, имеющих резьбу, которая действует на цангу, как насечка напильника. Существенные трудности появляются при проталкивании мягкого материала, например меди, алюминия и их сплавов. Цель изобретения - упрощение формы привариваемой шпильки, повышение стойкости цангового зажима и обеспечение возможности приварки шпилек из цветных металлов, обладающих низкой твердостью. Указанная цель достигается тем, что держатель цанги снабжен охватывающей цангу втулкой, имеющей внутренний выступ с коническим осевым отверстием, соответствующим конусу цанги, и пружиной, установленной во втулке между торцом держателя и выступом, взаимодействующим противоположной стороной с питателем шпилек.

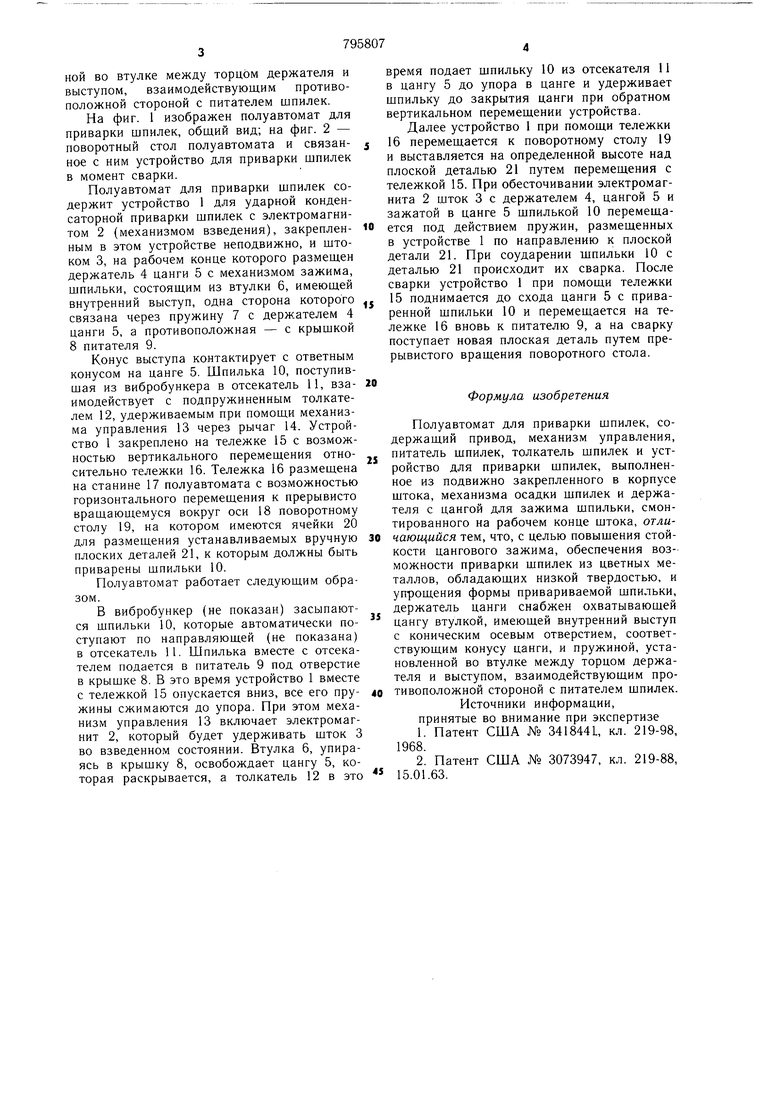

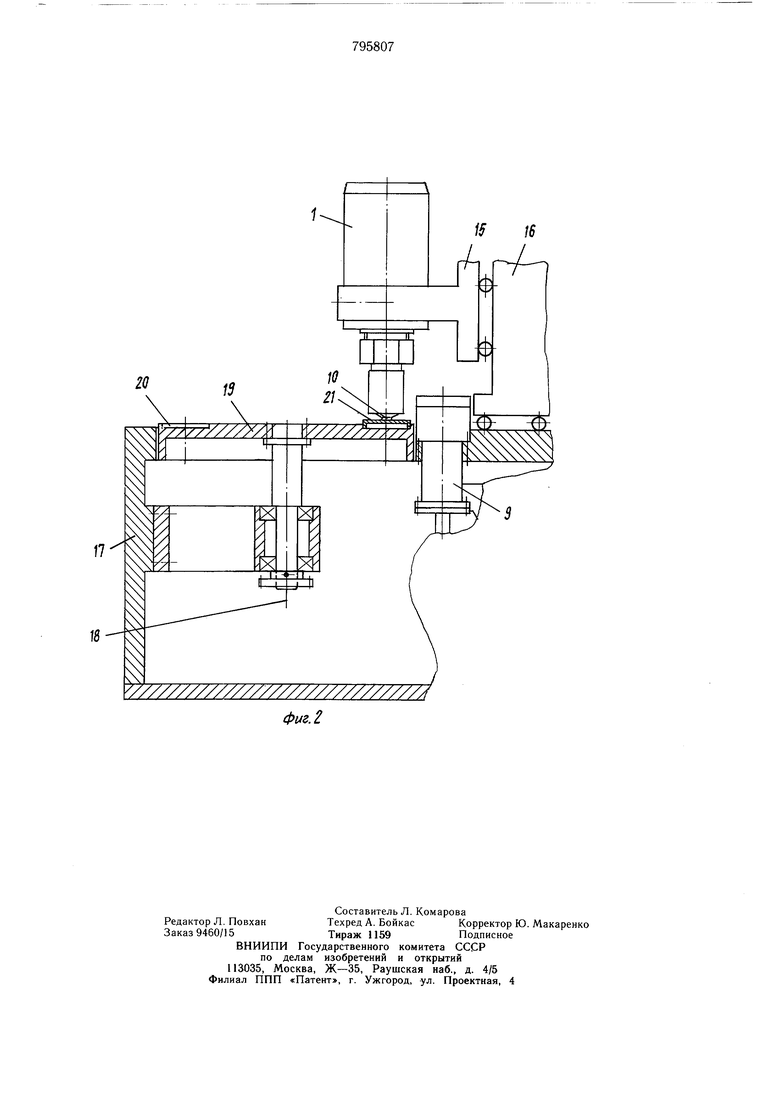

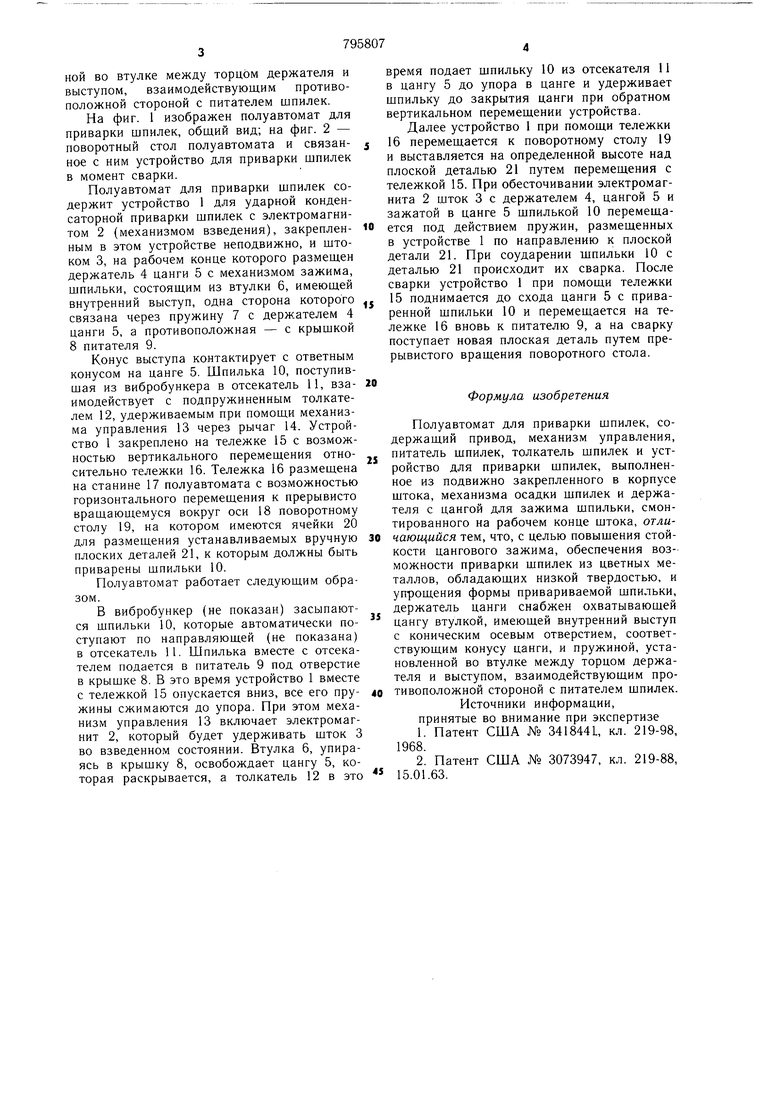

На фиг. 1 изображен полуавтомат для приварки шпилек, обший вид; на фиг. 2 - поворотный стол полуавтомата и связанное с ним устройство для приварки шпилек в момент сварки.

Полуавтомат для приварки шпилек содержит устройство 1 для ударной конденсаторной приварки шпилек с электромагнитом 2 (механизмом взведения), закрепленным в этом устройстве неподвижно, и штоком 3, на рабочем конце которого размещен держатель 4 цанги 5 с механизмом зажима, шпильки, состоящим из втулки 6, имеющей внутренний выступ, одна сторона которого связана через пружину 7 с держателем 4 цанги 5, а противоположная - с крышкой 8 питателя 9.

Конус выступа контактирует с ответным конусом на цанге 5. Шпилька 10, поступившая из вибробункера в отсекатель 11, взаимодействует с подпружиненным толкателем 12, удерживаемым при помощи механизма управления 13 через рычаг 14. Устройство 1 закреплено на тележке 15 с возможностью вертикального перемещения относительно тележки 16. Тележка 16 размещена на станине 17 полуавтомата с возможностью горизонтального перемещения к прерывисто вращающемуся вокруг оси 18 поворотному столу 19, на котором имеются ячейки 20 для размещения устанавливаемых вручную плоских деталей 21, к которым должны быть приварены шпильки 10.

Полуавтомат работает следующим образом.

В вибробункер (не показан) засыпаются щпильки 10, которые автоматически поступают по направляющей (не показана) в отсекатель 11. Шпилька вместе с отсекателем подается в питатель 9 под отверстие в крышке В. В это время устройство 1 вместе с тележкой 15 опускается вниз, все его пружины сжимаются до упора. При этом механизм управления 13 включает электромагнит 2, который будет удерживать щток 3 во взведенном состоянии. Втулка 6, упираясь в крышку 8, освобождает цангу 5, которая раскрывается, а толкатель 12 в это

время подает шпильку 10 из отсекателя 11 в цангу 5 до упора в цанге и удерживает шпильку до закрытия цанги при обратном вертикальном перемещении устройства.

Далее устройство 1 при помощи тележки 16 перемещается к поворотному столу 19 и выставляется на определенной высоте над плоской деталью 21 путем перемещения с тележкой 15. При обесточивании электромагнита 2 шток 3 с держателем 4, цангой 5 и зажатой в цанге 5 щпилькой 10 перемещается под действием пружин, размещенных в устройстве 1 по направлению к плоской детали 21. При соударении щпильки 10 с деталью 21 происходит их сварка. После сварки устройство 1 при помощи тележки 15 поднимается до схода цанги 5 с приваренной щпильки 10 и перемещается на тележке 16 вновь к питателю 9, а на сварку поступает новая плоская деталь путем прерывистого вращения поворотного стола.

Формула изобретения

Полуавтомат для приварки шпилек, содержащий привод, механизм управления, питатель щпилек, толкатель шпилек и устройство для приварки щпилек, выполненное из подвижно закрепленного в корпусе щтока, механизма осадки щпилек и держателя с цангой для зажима шпильки, смонтированного на рабочем конце штока, отличающийся тем, что, с целью повыщения стойкости цангового зажима, обеспечения возможности приварки щпилек из цветных металлов, обладающих низкой твердостью, и упрощения формы привариваемой шпильки, держатель цанги снабжен охватываюшей цангу втулкой, имеющей внутренний выступ с коническим осевым отверстием, соответствующим конусу цанги, и пружиной, установленной во втулке между торцом держателя и выступом, взаимодействующим противоположной стороной с питателем шпилек. Источники информации,

принятые во внимание при экспертизе

13

v//zw/z z///zw/yz//

Фиг.

20

15 /5

Авторы

Даты

1981-01-15—Публикация

1978-08-14—Подача