(54) УСТРОЙСТВО ДЛЯ 3AJ ИСТКИ С БД-ОЧНЫХ РОЛИКОВЫХ ЭЛЕКТРОЛОЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ РОЛИКОВЫХ ЭЛЕКТРОДОВ | 1973 |

|

SU453260A1 |

| УСТРОЙСТВО ДЛЯ ТАНГЕНЦИАЛЬНОЙ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1993 |

|

RU2093312C1 |

| Переносное автоматизированное устройство для обработки концов цилиндрических деталей | 1984 |

|

SU1181777A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Машина для контактной роликовой сварки | 1976 |

|

SU721275A1 |

| МАШИНА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО УПРОЧНЕНИЯ ТАРЕЛЬЧАТЫХ НОЖЕЙ | 1971 |

|

SU316547A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| Робот | 1988 |

|

SU1538994A1 |

| СПОСОБ ЗАЧИСТКИ ЭЛЕКТРОДОВ СВАРОЧНОЙ МАШИНЫ ГРАТОСНИМАТЕЛЕМ | 2011 |

|

RU2471598C1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

Изобретение относится к устройствам для поддержания заданного профил и необходимой чистоты рабочей поверх ности сварочных роликов в шовных сва рочных машинах и может быть применен в сварочных машинах, имеющих роликовые сварочные электроды, а также в других маашнах и устройствах, где требуется поддерживать постоянный профиль и определенную чистоту рабочей поверхности рабочих органов,- име ющих форму роликов. Известно устройство для поддержания заданного профиля сварочных роли ков, содержащее специальные ролики, которые находятся в постоянном зацеплении с электродными роликами, действуют .ЧА,них..с усилием до 1,5 т. и на рабочей поверхности их имеется кольцевая проточка, воспроизводящая профиль рабочей поверхности сварочных роликов 1. Однако такое устройство требует создания большого усилия прижима зачистного (нагартовочного) ролика, до 1,5 т, что вызывает большое сопротивление перекатыванию сварочных роликов, и вследствие этого устройство может быть применено только Б машинах с приводными сварочными роликами. Известно также устройство для за.1ИСТКИ сварочных роликовых электро.цов., содержащее смонтированные на основании резцовую головку с режущим инструтлентом и соединенньай с приводом подачи механизм подачи резцовой головки, выполненный в виде вала с резьбой к гайки, связанной с резтюБОй головкой 2 . i-Jo в известном устройстве ограничена возможность регулирования по.пачи режущего инструь ента (регулировка возможна в пределах длины окружности сварочного электрода). Повышен и неравномерен износ сварочных электродов из-за частого включения зачистного устройства и в связи с тем, что режушкй инстру 1ент подается в одну и ту же точку рабочей поверхности электрода резким движением. Це.пь изобретения - регулирование .подачи резцовой головки, исключение .цинамического удара при соприкосновении режущего инструмента с рабочей поверхностью электрода при выводе резцовой головки на позицию реза. Цель достигается тем, что механизм подачи резцовой головки снабжен

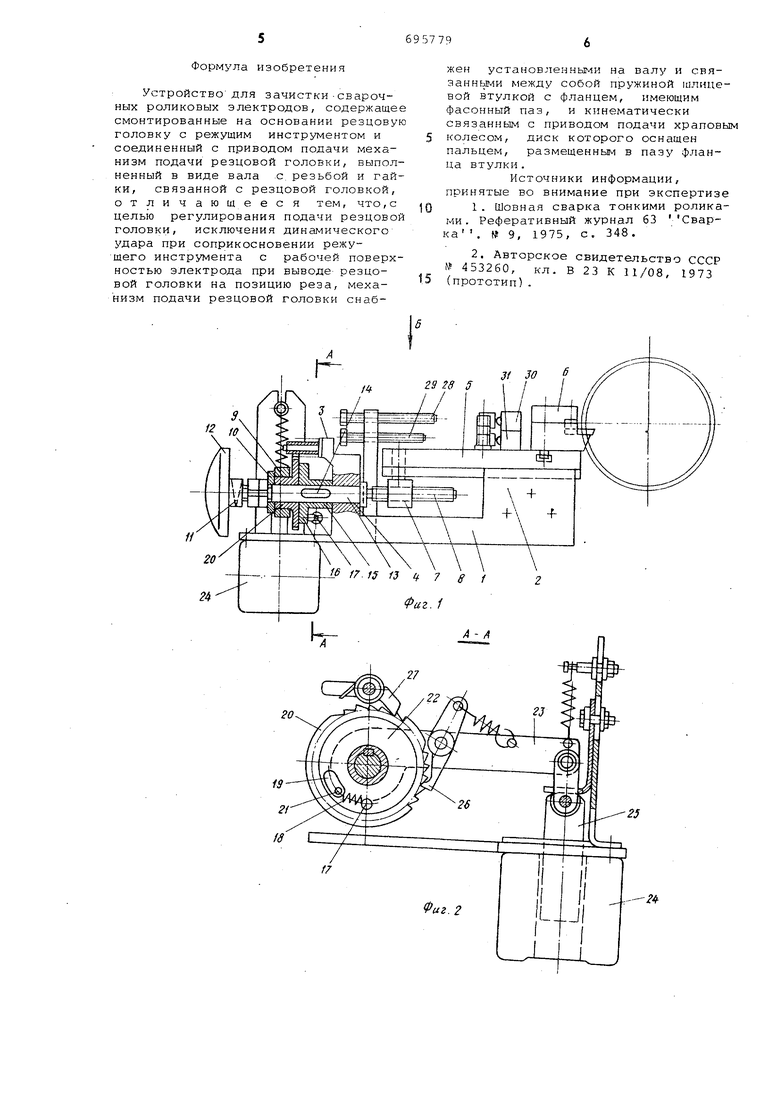

установленными на валу и связанными между собой -.пружиной шлицевой втулкой с фланцем, имеющим фасонный Паз и кинематически связанным с .приводом подачи храповым колесом/ диск которого оснащен пальцем, размещенным в пазу фланца втулки.

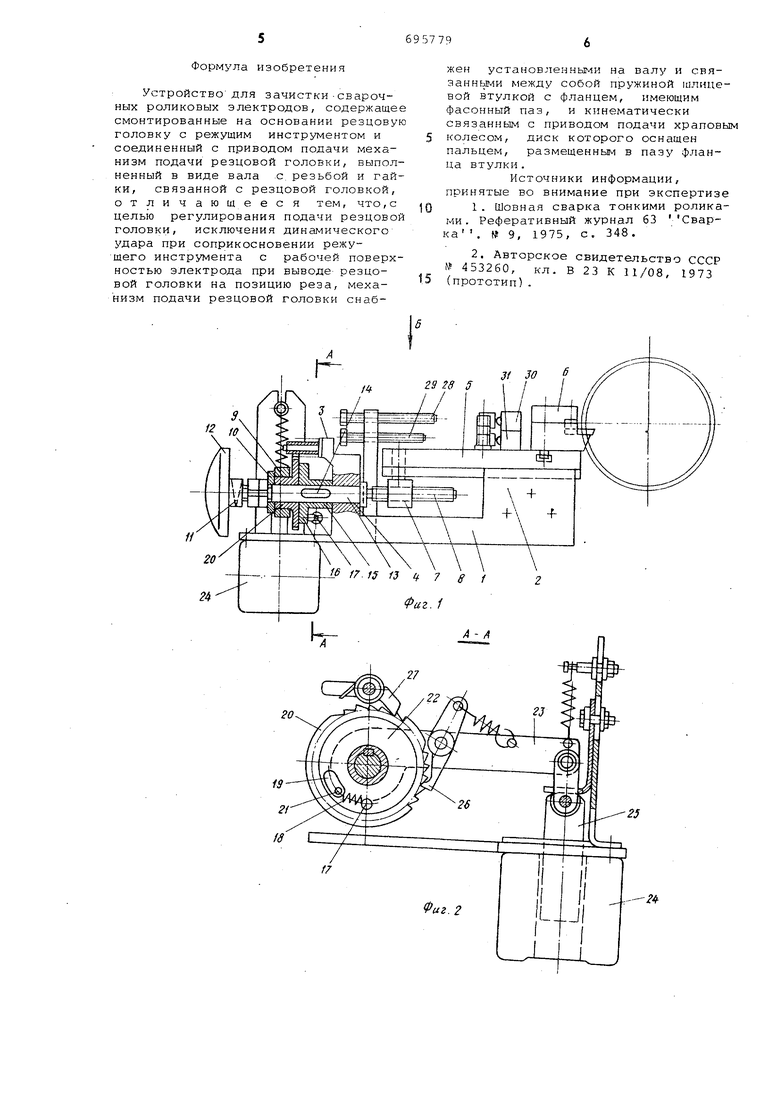

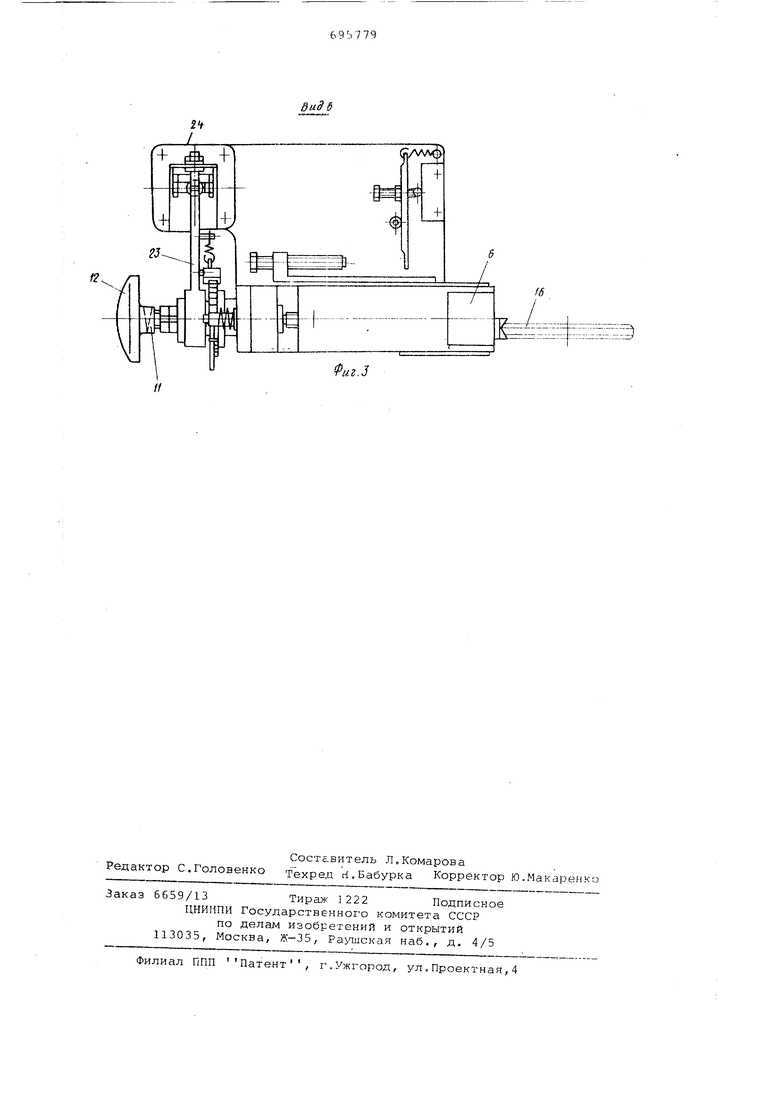

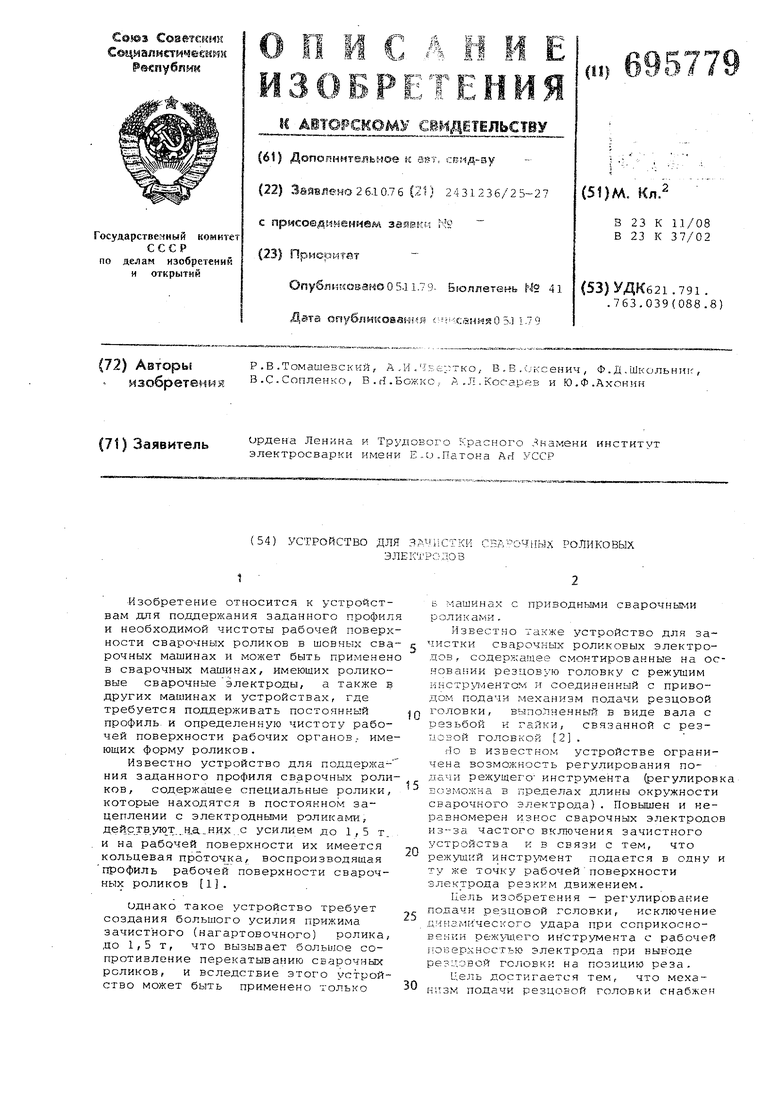

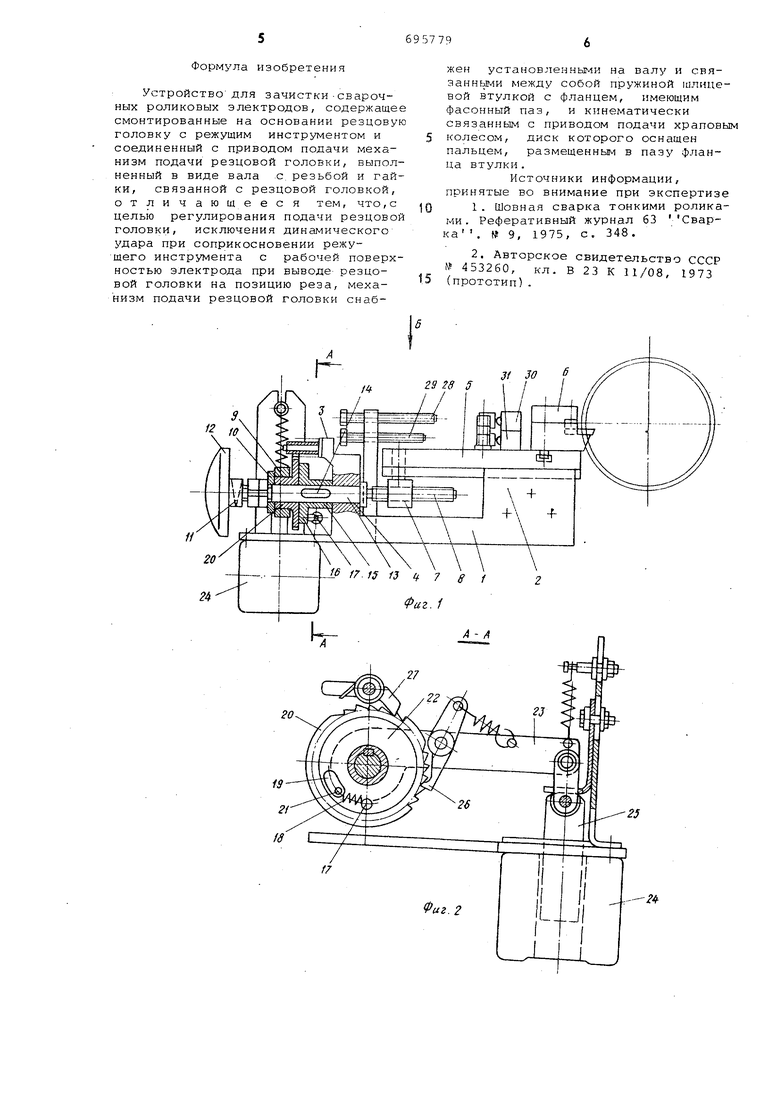

ria фиг. 1 показан общий вид устройства; на фиг. 2 - кинематическая связь привода подачи с механизмом подачи; на фиг. 3 - механизм ограничения максимальной подачи.

Устройство содержит основание 1, имеющее продольный паз в форме ластокиного хвоста для направления резцс вой головки, кронштейн 2 для крепления устройства к корпусу сварочной машины, кронштейн 3, подшипниковлто опору 4 для вала с резьбой, резцовую головку 5, ,, представляющую соЪой пластину, одно из оснований которой выполнено по форме ласточки-ного хвоста и входит в подобный паз основания 1. В передней части верхнего основания резцовой головки установлен резцедержатель 6, а на нижнем основании - элемент 7 со сквозным нарезным отверстием для направления вала, механизм подачи резцовой головки, имеющей вал 8, наодном конце которого выполнена ходовая резьба, соответствующая нарез- ке внутреннего отверстия элемента 7, на другом конце - резьба для гайки9, контргайки 10 и отверстие для шпильки 11, с помощью которой удерживается на весу рукоятка 12 ручного привода. В средней части вал имеет опорную шейку 13,. шлицево участок 14 со шлицевой втулкой 15, которая имеет на одном торце фланец 16 с пальцем 17 для крепления одного конца спиральной пружины 18 и фасонный паз 19, шейку для свободной посадки храпового колеса 20, которое снабжено пальцем 21 для крепления второго конца спиральной пружины 18, палец входит в фасонный паз 19. На ступице храпового колеса свободно посажен полой шейкой 22 рычаг 23 электромагнитного привода; механизм подачи, имеющий электромагнитный привод 24 с- вертикальной подпружиненной регулируемой тягой 25, шарнирно соединенной с рычагом 23, который, в свою очереди , связан с храповым колесом, имеющим установленную ha оси подпружиненную собачку 26,Через последнюю передается воздействие рычага 23 на храповое колесо 0 для его проворачивания, собачка 26 служит для стопорения храпового колеса 20.

Устройство также содержит приспособление для автоматического отключения сварочной машины, имеющее регулируемые упорные винты .28 и 29, установленные в кронштейг

не резцовой го.повки, и концевые выключатели 30 и 31, установленные на корпусе сварочной машины.

Винт 28 регулируется на макси-. мально допустимую суммарную подачу резцовой головки в зависимости от величины допустимого износа (выработки) сварочного роликового электрода

Работает устройство следующим образом.

В автоматическом режиме по сигналу следящего устройства (на черт. не показано) электромагнитный привод 24 срабатьшает, тяга 25 опускается, при этом через шарнирное соединение поворачивается рычаг 23, который подпружиненной собачкой 26 поворачивает храповое колесо на один зуб, а стопорная собачка 27 стопорит колесо в этом направлении. Храповое колесо

20,поворачиваясь вместе с пальцем

21,перемещающимся по фасонному пазу 19, растягивает пружину 18, которая, воздействуя на палец 17 и шлицевую втулку 15, плавно поворачивает вал 8.Последний перемещает рез-. ЦОВ5ЛО головку 5 на позицию реза.

При ручном режиме подачи при повороте рукоятки 12 поворачивают вал В, последний перемещает резцовую головку 5, при этом шлицевая втулка 1 5 задней стенкой фасонного паза 19 воздействует на палец 2 храпового колеса поворачивая его и растягивая пружину 18. лраповый механизм щелчками фиксирует величину подачи резцовой головки, рычаг 23 остается неподвижньом .

При максимальной выработке сварочного ролика винт 28 1зоздейстБует на Концевой выключатель 30 (сигнализирует об этом), винт 29 - на выключатель 31 (отключает питание сварочной машины).

Применение предлагаемого устройства для зачистки позволяет в широких пределах регулировать частоту и ве- личину подачи резцовой головки, уменьшает износ сварочных роликовых электродов при зачистке, исключает неравномерность их износа благодаря плавному включению резцовой головки, автоматизировать ограничение максимальной суммарной подачи резцовой головки.

Технико-экономический эффект от применения зачистного устройства достигается за счет меньшения срока службы сварочных .роликовых электродов, уменьшения потребляемой мощности сварочной машиной, увеличения скорости сварки при высоком качестве сварного шва. Суммарный экономический Эффект от применения устройства только на шовных роликовых сварочных машинах составит- ориентировочно 500000 рублей в год.

изобретения

Устройство лля зачистки-сварочных роликовых электродов, содержащее смонтированные на основании резцовую головку с режущим инструментом и соединенный с приводом подачи механизм подачи резцовой головки, выполненный в виде вала с, резьбой и гайки, связанной с резцовой головкой, отличающееся тем, что,с целью регулирования подачи резцовой головки, исключения динамического удара при соприкосновении режущего инструмента с рабочей поверхностью электрода при выводе резцовой головки на позицию реза, механизм подачи резцовой головки снабжен установленными на валу и связанными между собой пружиной шлицевой втулкой с фланцем, имеющим фасонный паз, и кинематически связанным с приводом подачи храповым колесом, диск которого оснащен пальцем, размещенным в пазу фланца втулки.

Источники информации, принятые во внимание при экспертизе

5 (прототип).

Авторы

Даты

1979-11-05—Публикация

1976-10-26—Подача