токи выполнены из двух частей, первая из которых перпендикулярна основному потоку, а вторая - параллельна ему, вдоль первых частей расходящихся потоков установлены устройства для зачистки поперечных niBOB, стационарные машины для роликовой сварки поперечных швов и устройства для рельефной сварки мест поворота каналов, а вдоль вторых частей установлены устройства для сборки и приварки присоединительных элементов и стенды для напорных испытаний.

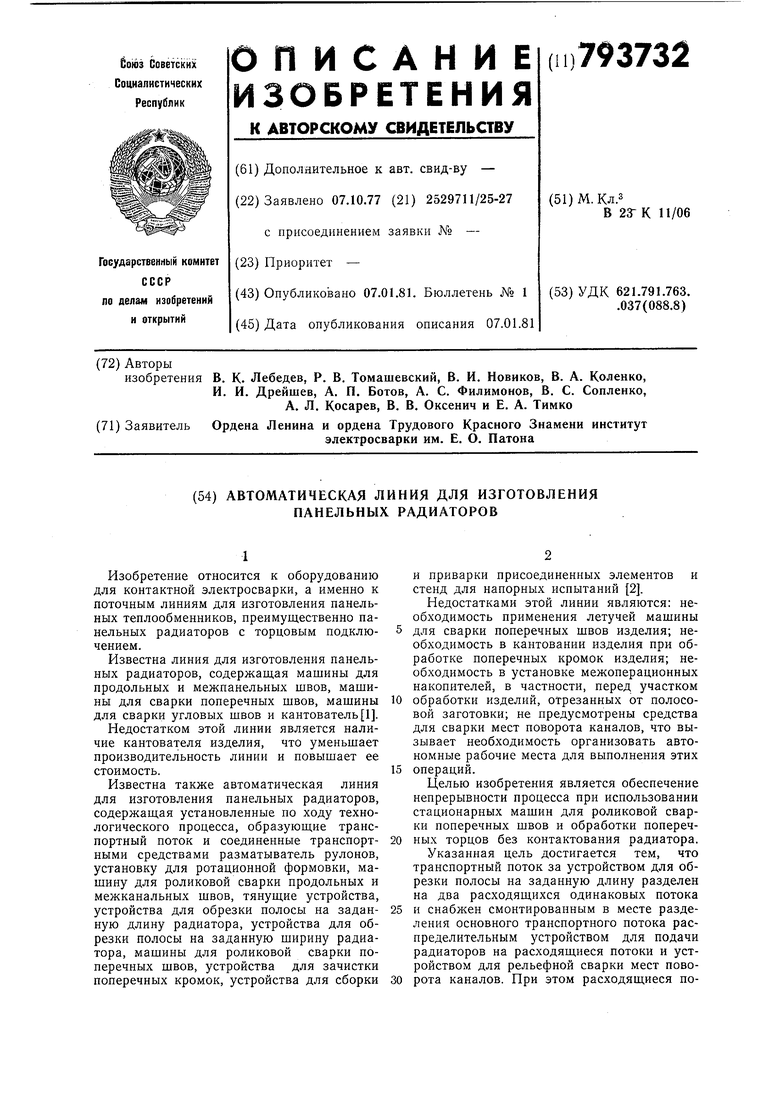

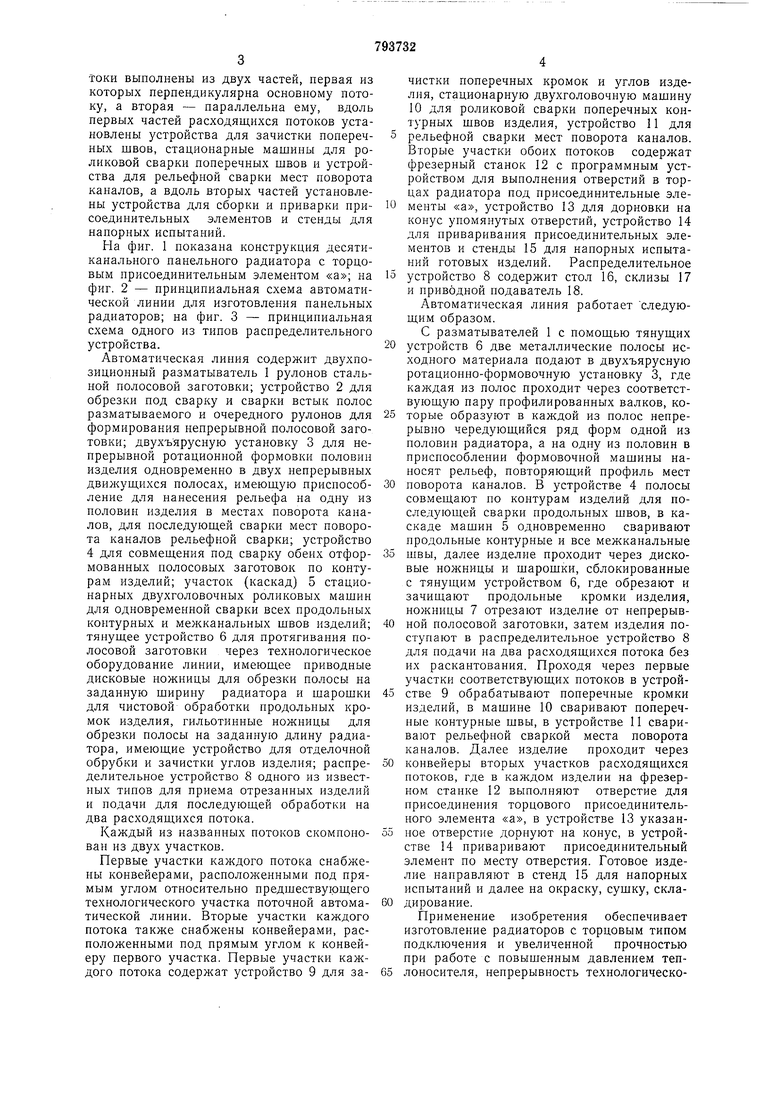

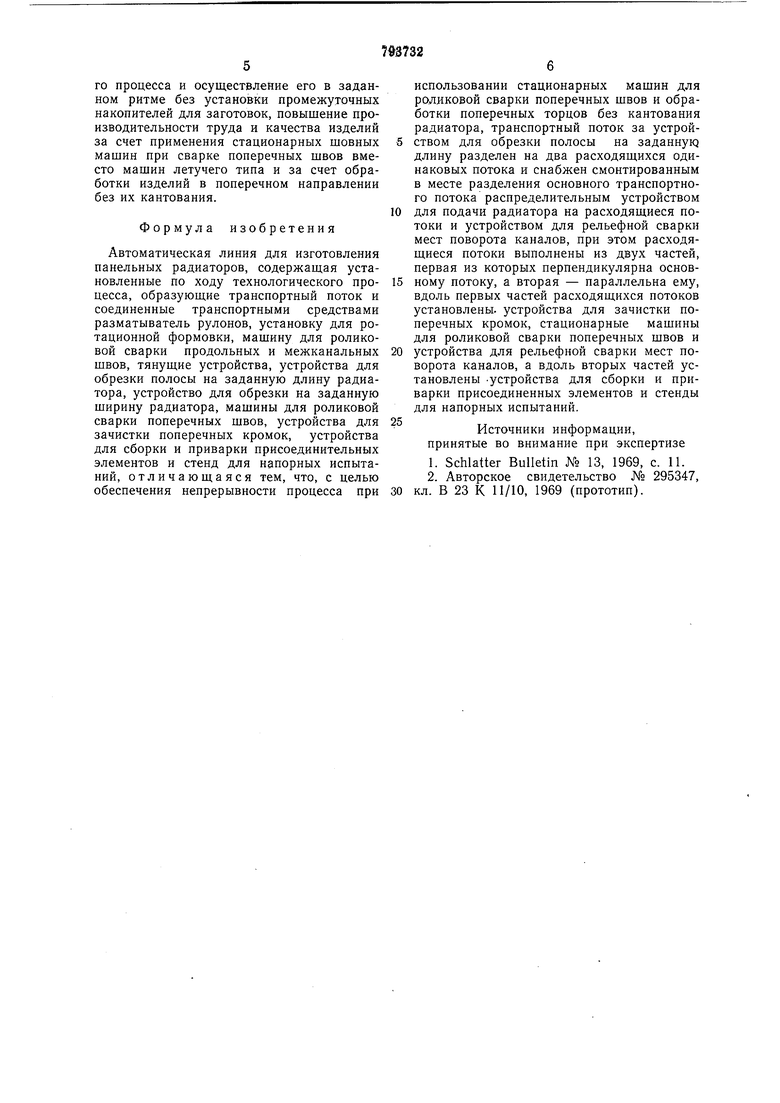

На фиг. 1 показана конструкция десятиканального панельного радиатора с торцовым присоединительным элементом на фиг. 2 - принципиальная схема автоматической линии для изготовления панельных радиаторов; на фиг. 3 - принциниальная схема одного из типов распределительного устройства.

Автоматическая линия содержит двухпозиционный разматыватель 1 рулонов стальной полосовой заготовки; устройство 2 для обрезки под сварку и сварки встык полос разматываемого и очередного рулонов для формирования непрерывной полосовой заготовки; двухъярусную установку 3 для непрерывной ротационной формовки половин изделия одновременно в двух непрерывных движуш ихся полосах, имеюшую приспособление для нанесения рельефа на одну из половин изделия в местах поворота каналов, для носледуюш,ей сварки мест поворота каналов рельефной сварки; устройство 4 для совмеш,ения под сварку обеих отформованных полосовых заготовок по контурам изделий; участок (каскад) 5 стационарных двухголовочных роликовых машин для одновременной сварки всех продольных контурных и межканальных швов изделий; тянущее устройство 6 для протягивания полосовой заготовки через технологическое оборудование линии, имеющее приводные дисковые ножницы для обрезки полосы на заданную ширину радиатора и шарошки для чистовой обработки продольных кромок изделия, гильотииные ножницы для обрезки полосы на заданную длину радиатора, имеющие устройство для отделочной обрубки и зачистки углов изделия; распределительное устройство 8 одного из известных типов для приема отрезаиных изделий и подачи для последующей обработки на два расходящихся потока.

Каждый из названных потоков скомпонован из двух участков.

Первые участки каждого потока снабл ены конвейерами, расположенными под прямым углом относительно предшествующего технологического участка поточной автоматической линии. Вторые участки каждого потока также снабжены конвейерами, расположенными под прямым углом к конвейеру первого участка. Первые участки каждого потока содержат устройство 9 для зачистки поперечных кромок и углов изделня, стационарную двухголовочную машину 10 для роликовой сварки поперечных контурных швов изделия, устройство 11 для рельефной сварки мест поворота каналов. Вторые участки обоих потоков содержат фрезериый станок 12 с программным устройством для выполнения отверстий в торцах радиатора под присоединительные элемепты «а, устройство 13 для дорновки на конус упомянутых отверстий, устройство 14 для приваривания присоединительных элементов и стенды 15 для напорных испытаний готовых изделий. Распределительное

устройство 8 содержит стол 16, склизы 17 и ириводной подаватель 18.

Автоматическая линия работает следующим образом.

С разматывателей 1 с помощью тянущих

устройств 6 две металлические полосы исходного материала подают в двухъярусную ротационно-формовочную установку 3, где каждая из полос проходит через соответствующую пару профилированных валков, которые образуют в каждой из полос непрерывно чередующийся ряд форм одной из половин радиатора, а иа одну нз иоловин в приспособлении формовочной машины наносят рельеф, повторяющий профиль мест

поворота каналов. В устройстве 4 полосы совмещают но контурам изделий для последующей сварки продольных швов, в каскаде машин 5 одновременно сваривают продольные контурные и все межкаиальные

швы, далее изделие проходит через дисковые ножницы и шарошки, сблокированные с тянущим устройством 6, где обрезают и зачищают продольные кромки изделия, ножницы 7 отрезают изделие от непрерывной полосовой заготовки, затем изделия поступают в распределительное устройство 8 для подачи на два расходящихся потока без их раскантоваиия. Проходя через первые участки соответствующих иотоков в устройстве 9 обрабатывают поперечные кромки изделий, в машине 10 сваривают поперечные контурные швы, в устройстве 11 сваривают рельефной сваркой места поворота каналов. Далее изделие проходит через

конвейеры вторых участков расходящихся потоков, где в каждом изделии на фрезерном станке 12 выполняют отверстие для присоединения торцового ирисоединительного элемента «а, в устройстве 13 указанное отверстие дорнуют на конус, в устройстве 14 приваривают присоединительный элемент по месту отверстия. Готовое изделие направляют в стенд 15 для напорных испытаиий и далее на окраску, сушку, складирование.

Применение изобретения обеспечивает изготовление радиаторов с торцовым типом подключения и увеличенной прочностью при работе с повышенным давлением теплоносителя, непрерывность технологического процесса и осуществление его в заданном ритме без установки промежуточных накопителей для заготовок, повышение производительности труда и качества изделий за счет применения стационарных шовных машин при сварке поперечных швов вместо машин летучего типа и за счет обработки изделий в поперечном направлении без их кантования.

Формула изобретения

Автоматическая линия для изготовления панельных радиаторов, содержаш,ая установленные по ходу технологического процесса, образующие транспортный поток и соединенные транспортными средствами разматыватель рулонов, установку для ротационной формовки, машину для роликовой сварки продольных и межкаиальных швов, тянущие устройства, устройства для обрезки полосы на заданную длину радиатора, устройство для обрезки на заданную ширину радиатора, машины для роликовой сварки поперечных швов, устройства для зачистки поперечных кромок, устройства для сборки и приварки присоединительных элементов и стенд для напорных испытаний, отличаюшаяся тем, что, с целью обеспечения непрерывности процесса при

использовании стационарных машин для роликовой сварки поперечных швов и обработки поперечных торцов без кантования радиатора, транспортный поток за устройством для обрезки полосы на заданнук} длину разделен на два расходящихся одинаковых потока и снабжен смонтированным в месте разделения основного транспортного потока распределительным устройством

для подачи радиатора на расходящиеся потоки и устройством для рельефной сварки мест поворота каналов, при этом расходящиеся потоки выполнены из двух частей, первая из которых перпендикулярна основному потоку, а вторая - параллельна ему, вдоль первых частей расходящихся потоков установлены, устройства для зачистки поперечных кромок, стационарные машины для роликовой сварки поперечных швов и

устройства для рельефной сварки мест поворота каналов, а вдоль вторых частей установлены .устройства для сборки и приварки присоединенных элементов и стенды для напорных испытаний.

Источники информации, принятые во внимание при экспертизе

1.Schlatter Bulletin № 13, 1969, с. 11.

2.Авторское свидетельство № 295347, кл. В 23 К 11/10, 1969 (прототип).

L

7

I

f

(ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных панельных радиаторов | 1980 |

|

SU965668A1 |

| Стан для изготовления сварных емкостей | 1976 |

|

SU573289A1 |

| Способ изготовления штампосварных теплообменников | 1980 |

|

SU967724A1 |

| Способ изготовления панельных теплообменников | 1982 |

|

SU1046049A1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Способ изготовления панельных теплообменников | 1985 |

|

SU1232345A1 |

| Стан для изготовления емкостей | 1969 |

|

SU295347A1 |

| Способ изготовления штампосварных емкостей с замкнутым контуром | 1978 |

|

SU738723A1 |

| Агрегат для термомеханической обработки рулонной полосовой стали | 1986 |

|

SU1297963A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

$1

Авторы

Даты

1981-01-07—Публикация

1977-10-07—Подача