54) ЛЕНТОЧНО-ШЛИФОВАЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Устройство для ленточного шлифования | 1976 |

|

SU598737A1 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU931401A2 |

| Способ ленточного шлифования и устройство для его осуществления | 1977 |

|

SU633716A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU657975A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

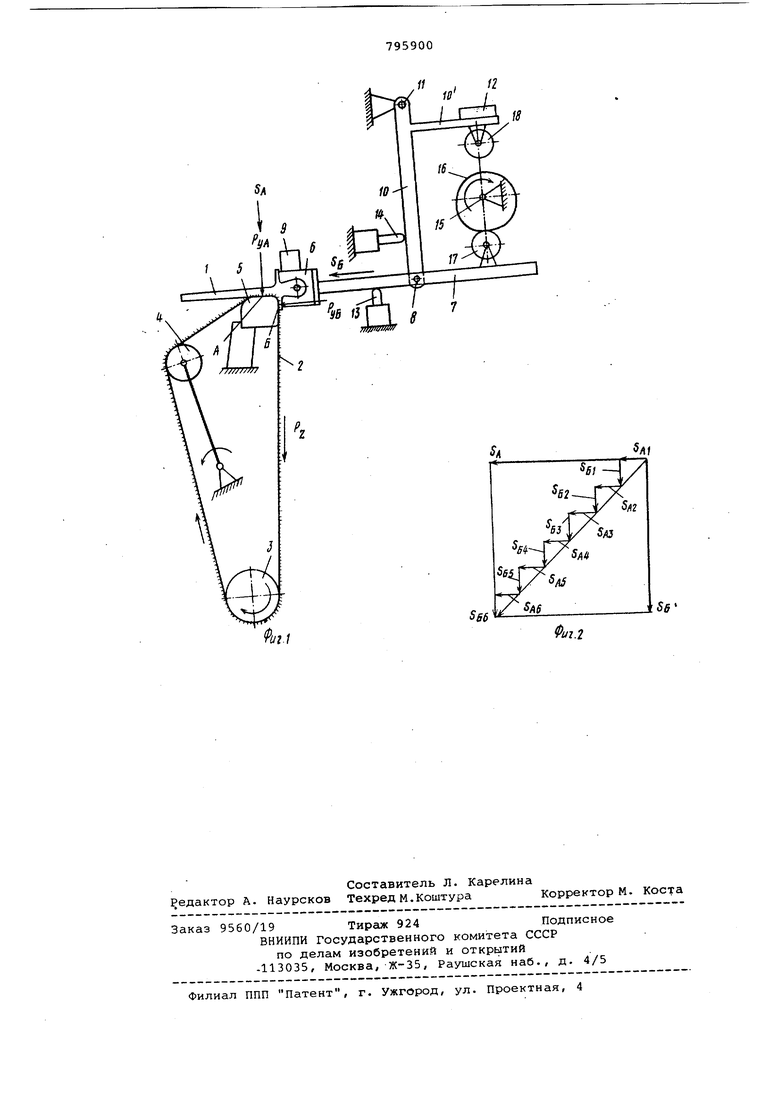

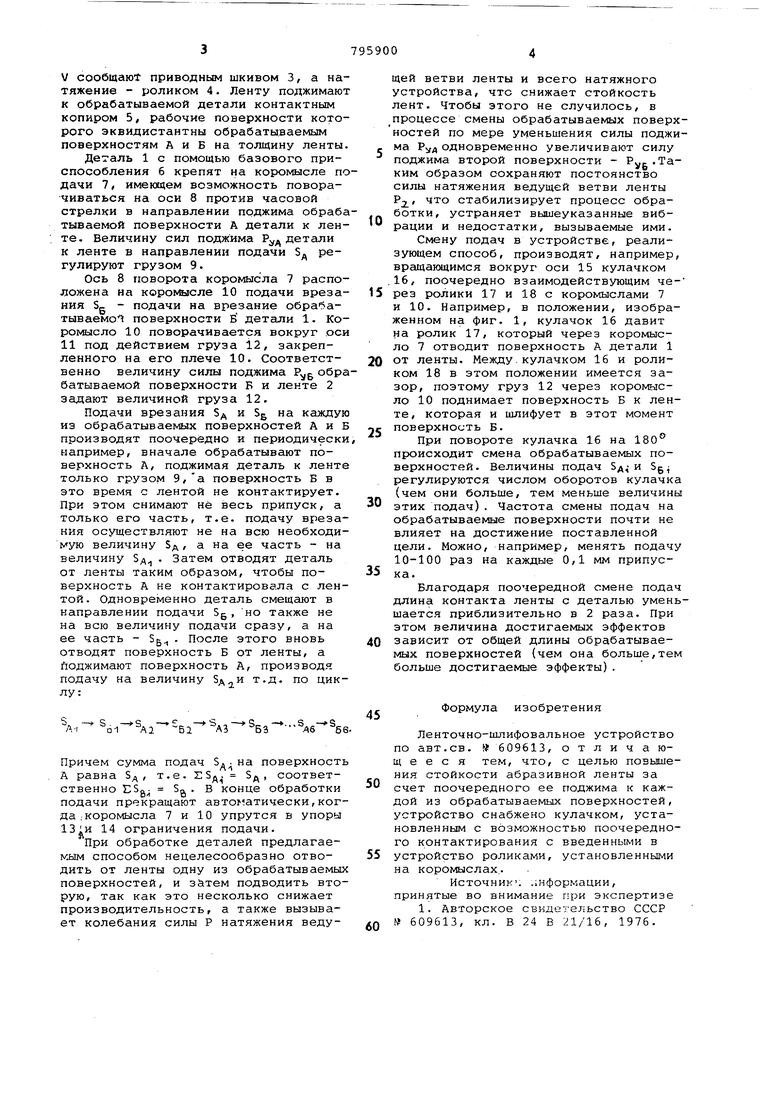

Изобретение относится к обработке абразивными лентами меСт сопряжений пересекающихся поверхностей деталей, например прикомлевых участков лопаток газотурбинных двигателей. По основному авт. св. № 609613 известен способ ленточного шлифования, при котором подачи врезания производят одновременно, но независимо друг от друга на каждую из пересекающихся поверхностей обрабатываемой детали 1 Однако при обработке этим способом длина контакта ленты с обрабатывавмой деталью оказывается равной длине обрабатываемых поверхностей, измеренной в плоскости вращения ленты/ а эта длина часто оказывается весьма значительной, например длина антивибрационных полок лопаток газотурбинного двигателя (ГТД) вместе с приполочными участками пера и сопрягающей их галтелью достигает 100 мм и более. Площадь контакта ленты с деталью оказывается недопустимо большой, соответ ственно малыми оказываются удельные давления в зоне обработки, в результате чего производительность обработки оказывается весьма низкой, а режущие свойства ленты используются не до конца. Цель предлагаемого изобретения повышение стойкости абразивной ленты г за счет поочередного ее поджима к каждой из обрабатываемых поверхностей при обработке пересекаюгцихся поверхностей значительной длины (в основном - свыше 50 мм). Поставленная цель достигается тем, что устройство снабжено кулачком, установленным с возможностью поочередного контактирования с введенными в устройство роликами. При этом при уменьшении силы подачи срезания на одну из поверхностей одновременно увеличивают силу подачи врезания на другую поверхность при постоянстве силы натяжения ведущей ветви абразивной ленты. На фиг. 1 элементы устройства,реализующего способ, изображены в плоскости осуществления подач врезания; на фиг. 2 - условная схема подач,поясняющая их направленность, периодичность и последовательность. Пересекающиеся поверхности А и Б обрабатываемой детали 1 шлифуют бесконечной абразивной лентой 2, вращение которой со скоростью шлифования

V coo6mawt приводным шкивом 3, а натяжение - роликом 4. Ленту поджимают к обрабатываемой детали контактным копиром 5, рабочие поверхности которого эквидистантны обрабатываемым поверхностям А и Б на толщину ленты.

Деталь 1 с помощью базового приспособления 6 крепят на коромысле подачи 7, имеющем возможность поворачиваться на оси 8 против часовой стрелки в направлении поджима обрабатываемой поверхности А детали к ленте. Величину сил поджима Р,д детали к ленте в направлении подачи 5д регулируют грузом 9.

Ось 8 поворота коромысла 7 расположена на коронфлсле 10 подачи врезания S - подачи на врезание обрабатываемой поверхности Б детали 1. Коромысло 10 поворачивается вокруг оси 11 под действием груза 12, закрепленного на его плече 10. Соответственно величину силы поджима Р, обрабатываемой поверхности Б и ленте 2 задают величиной груза 12.

Подачи врезания $д и S на каждую из обрабатываемых поверхностей Лив производят поочередно и периодически например, вначале обрабатывают поверхность А, поджимая деталь к ленте только грузом 9,а поверхность Б в это время с лентой не контактирует. При этом снимают не весь припуск, а только его часть, т.е. подачу врезания осуществляют не на всю необходимую величину 5д, а на ее часть - на величину 5д . Затем отводят деталь от ленты таким образом, чтобы поверхность А не контактировала с лентой. Одновременно деталь смещают в направлении подачи Sg, но также не на всю величину подачи сразу, а на ее часть - Sg . После этого вновь отводят поверхность Б от ленты, а Лоджимают поверхность А, производя подачу на величину Sf,H т.д. по циклу:

АЗ

БЗ

Б2

Аб 66А 2

Причем сумма подач 5д на поверхность А равна 5д , т.е. S 5д. 5д , соответственно ESg Sgi . В конце обработки подачи прекращают автоматически,когда .коромысла 7 и 10 упрутся в упоры 131и 14 ограничения подачи.

При обработке деталей предлагаемым способом нецелесообразно отводить от ленты одну из обрабатываемых поверхностей, и з&тем подводить вторую, так как это несколько снижает производительность, а также вызывает колебания силы Р натяжения ведущей ветви ленты и всего натяжного устройства, что снижает стойкость лент. Чтобы этого не случилось, в

процессе смены обрабатываемых поверхностей по мере уменьшения силы поджима Руд одновременно увеличивают силу поджима второй поверхности - Ру.Таким образом сохраняют постоянство силы натяжения ведущей ветви ленты ЧТО стабилизирует процесс обработки, устраняет вышеуказанные вибрации и недостатки, вызываемые ими. Смену подач в устройстве, реализующем способ, производят, например, вращающимся вокруг оси 15 кулачком

.16, поочередно взаимодействующим через ролики 17 и 18 с коромыслами 7 и 10. Например, в положении, изображенном на фиг. 1, кулачок 16 давит на ролик 17, который через коромысло 7 отводит поверхность А детали 1 от ленты. Между.кулачком 16 и роликом 18 в этом положении имеется зазор, поэтому груз 12 через коромысло 10 поднимает поверхность Б к ленте, которая и шлифует в этот момент поверхность Б.

При повороте кулачка 16 на 180® происходит смена обрабатываемых поверхностей. Величины подач Sg4 регулируются числом оборотов кулачка (чем они больше, тем меньше величины этих подач). Частота смены подач на обрабатываемые поверхности почти не влияет на достижение поставленной цели. Можно, например, менять подачу 10-100 раз на каждые 0,1 мм припуска.

Благодаря поочередной смене подач длина контакта ленты с деталью уменьшается приблизительно в 2 раза. При этом величина достигаемых эффектов зависит от общей длины обрабатываемых поверхностей (чем она больше,тем больше достигаемые эффекты).

Формула изобретения

Ленточно-шлифовальное устройство по авт.св. 609613, отличающееся тем, что, с целью повышения стойкости абразивной ленты за счет поочередного ее поджима к каждой из обрабатываемых поверхностей, устройство снабжено кулачком, установленным с возможностью поочередного контактирования с введенными в устройство роликами, установленными на коромыслах..

Источник . .;нформации, принятые во внимание г;ри экспертизе

Авторы

Даты

1981-01-15—Публикация

1978-11-27—Подача