(54) УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU609613A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU959985A1 |

| Ленточно-шлифовальное устройство | 1975 |

|

SU563273A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU795900A2 |

| Копировальный станок | 1979 |

|

SU821078A1 |

I

Изобретение относится к яенточношлиапьным станкам, предназначенным для обработки лопаток газотурбинных авигате- лей (ГТД).

Известны ленточношлифовальные устройртва для обработки лопаток ГТД, содержащие несущий обрабатываемую деталь механизм подачи на врезание, вьтолненный в виде имеющего возможность поворачиватьря под действием груза коромысла, взаймо- действующего с упором окончания подачи ij

Применение жесткого упора окончания обработки не позволяет компенсировать износ абразивной ленты по толщине, что снижает точность обработки.

Известно также устройство, в котором для повышения точности обработки на рычаге подачи устанавливают компенсатор износа ленты, выполненный в вице поворотног на оси кулачка, взаимодействующего с плечем одного из двух двуплечих рычагов, установленных на. одной оси, на втором плче которого смонтирован микропереключатель. Взаимодействующий с плечом второго рьгчага, другим плечом контактирующего с

регулируемым улоррм прекращения подаИ 2.

Однако в этом устройстве аяя учета допус1йаемого смещения пера лопаток относительно баз их 1феш1ения (хвостовиков) необходимо предварительно измерять это смещение на noiiBTicax к затем на соответствукдпую величину поворачивать кулачок (врутчную или автоматически специальным устройством), что повышает трудоемкость.

Цель изобретения - повышение точности обработки путем учета допуска на смещение обрабать ваемых поверхностей относительно баз установки детали.

Для этого, в працлагаемом устройстве, содержащем рычаг подачи, несущий обрабатываемую деталь, и коромьюло, имеющее общую с рычагом подачи ось качания и несущее на одном конце датчик прекращения подачи, на другом конце коромысла смонтирован щуп, находящийся в процессе обработки в постоянпом контакте с обработанной поверхностью детали, противоположной обрабатываемой поверхности.

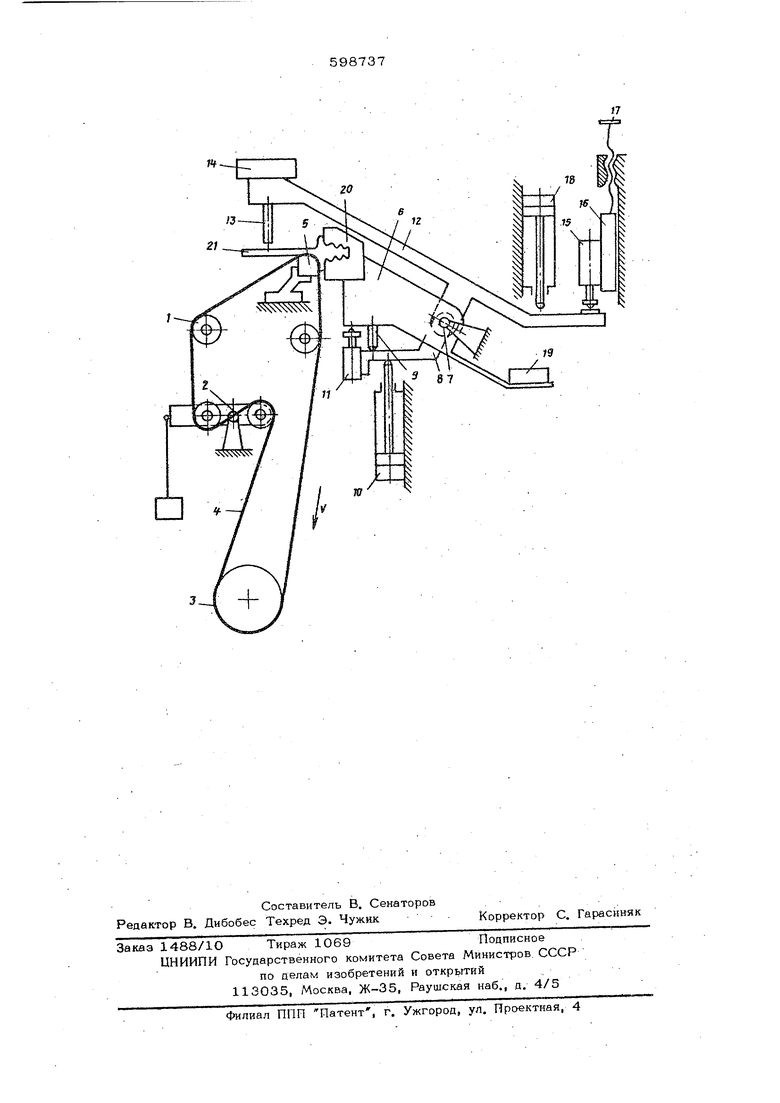

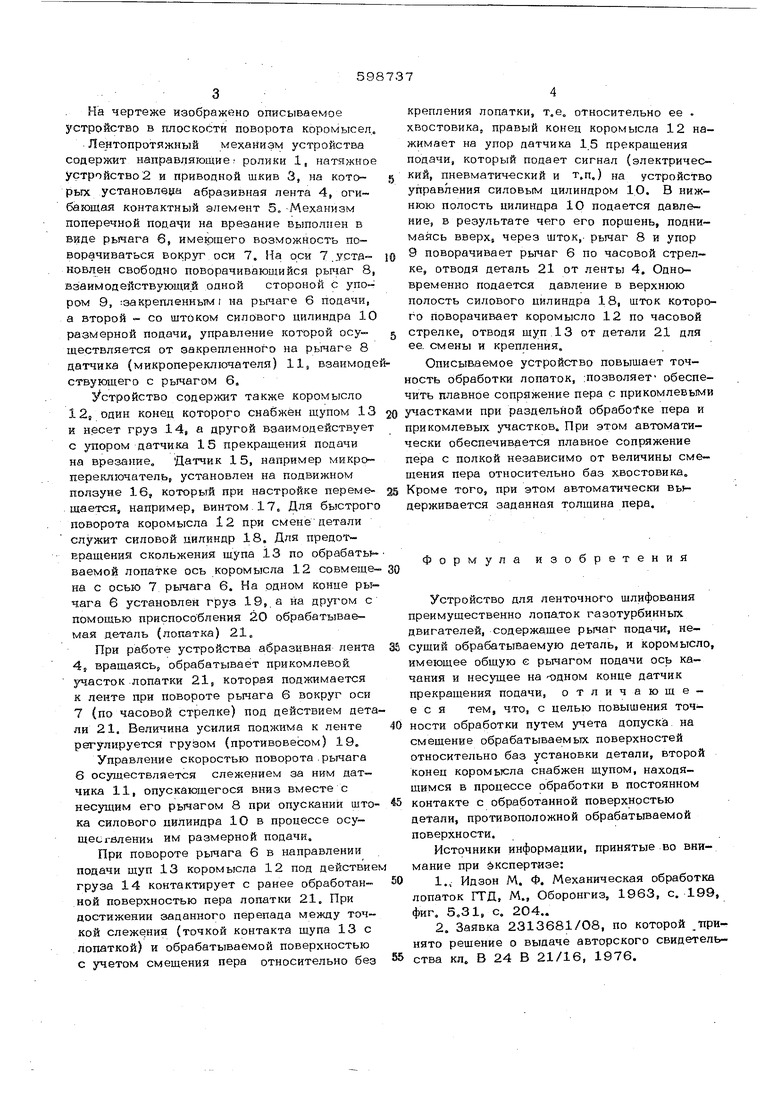

На чертеже изображено описываемое устройство в плоскости поворота коромысел

Лентопротяжный механизм устройства содержит направляющие . ролики 1, натяжное устройство 2 и приводной шкив 3, на которых установлена абразивная лента 4, огибающая контактный элемент 5. -Механизм поперечной подачи на врезание выполнен в виде рычага 6, имегрщего возможность поворачиваться вокруг оси 7. На оси 7,установлен свободно поворачивающийся рычаг 8, взаимодействующий одной стороной с упором 9, :эакрепленным t на рычаге 6 подачи, а второй - со штоком силового цилиндра 10 размерной подачи, управление которой осу- ществляется от закрепленного на рычаге 8 датчика (микропереключателя) 11, взаимодествующего с рычагом 6.

Устройство содержит также коромысло 12, один конец которого снабжён щупом 13 к несет груз 14, а другой взаимодействует с упором датчика 15 прекращения подачи на врезание, Датчик 15, например микро™ переключатель, установлен на подвижном ползуне 16, который при настройке переме. щается, например, винтом. 17 Для быстрого поворота коромысла 12 при смене детали служит силовой цилиндр 18. Для предотвращения скольжения щупа 13 по обрабаты ваемой лопатке ось коромысла 12 совмещена с осью 7 рычага 6. На одном конце рычага 6 установлен груз 19, а на друтом с помощью приспособления 20 обрабатываемая деталь (лопатка) 21.

При работе устройства абразивная лента 4s вращаясь, обрабатывает прикомлевой участок лопатки 21, которая поджт мается к ленте при повороте рычага 6 вокруг оси 7 (по часовой стрелке) под действием детали 21. Величина усилия поджима к ленте регулируется грузом (противовесом) 19.

Управление скоростью поворота.рычага 6 осуществляется слежением за ним датчика 11, опускающегося вниз вместе с несущим его рьяагом 8 при опускании штока силового цилиндра 10 в процессе осуществлении им размерной подачи.

При повороте рычага 6 в направлении подачи щуп 13 коромысла 12 под действие груза 14 контактирует с ранее обработанной поверхностью пера лопатки 21. При достижении заданного перепада между точ кой слежения (точкой контакта щупа 13 с лопаткой) и обрабатываемой поверхностью с учетом смещения пера относительно без

крепления лопатки, т.е. относительно ее . хвостовика, правый конец коромысла 12 нажимает на упор датчика 15 прекращения подачи, который подает сигнал (электрический, пневматич-еский и т.п.) на устройство управления силовым цилиндром Ю. В нижнюю полость цилиндра 10 подается давление, в результате чего его поршень, поднимаясь вверх, через шток,- рычаг 8 и упор 9 поворачивает рычаг 6 по часовой стрелке, отводя деталь 21 от ленты 4. Одновременно подается давление в верхнюю полость силового цилиндра 18, шток которого поворачивает коромысло 12 по часовой стрелке, отводя щуп 13 от детали 21 для ее. смены и крепления.

Описываемое устройство повышает точность обработки лопаток, :позволяет обеспечить плавное сопряжение пера с прикомлевыми 5 1астками при раздельной обработке пера и прикомлевьтх участков. При этом автоматически обеспечивается плавное сопряжение пера с полкой независимо от величины смещения пера относительно баз хвостовика. Кроме того, при этом автоматически вь держивается заданная толщина пера.

Формула изобретения

Устройство для ленточного шлифования преимущественно лопаток газотурбинных двигателей, содержащее рычаг подачи, несущий обрабатываемую деталь, и коромысло, имеющее общую с рычагом подачи ось качания и несущее на -идиом конце датчик прекращения подачи, отличающееся тем, что, с целью повышения точности обработки путем учета допуска на смещение обрабатываемых поверхностей относительно баз установки детали, второй конец коромьгсла снабжен щупом, находящимся в процессе обработки в постоянном контакте с обработанной поверхностью детали, противоположной обрабатьгоаемой поверхности.

Источники информации, принятые во внимание при Экспертизе:

F

Т8

п

9

Авторы

Даты

1978-03-25—Публикация

1976-07-15—Подача