(54) УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА

; к п -. р

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

| Очиститель волокнистого материала | 1985 |

|

SU1384624A1 |

| МАШИНА ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ШЕРСТИ | 1998 |

|

RU2128735C1 |

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| Устройство для рыхления и очистки волокнистого материала | 1988 |

|

SU1691435A1 |

| Устройство для рыхления и очисткиВОлОКНиСТОгО МАТЕРиАлА | 1979 |

|

SU821548A1 |

| Устройство для питания волокнистым материалом текстильной машины | 1991 |

|

SU1804502A3 |

| Очиститель волокнистого материала | 1988 |

|

SU1528821A1 |

| Щипально-замасливающая машина | 1990 |

|

SU1812249A1 |

| Рыхлительно-очистительный агрегат | 1988 |

|

SU1645311A1 |

Изобретение относится к легкой промьюленности и предназначено для разрыхления и очистки хлопка-волокна от сорных примесей при подготовке erojc прядению.

Наиболее близким к предлагаемому является устройство для рыхления хлопка, содержащее установленные в корпусе под углом друг к другу два разрыхляющих барабана. На барабанах закреплены диски с размещенными на них ножгми. Диаметры барабанов и дисков, а также количество ножей увеличивается от нижнего конца к верхнему. Вокруг разрыхляющих барабанов, а также в нижней части устройства размещена колосниковая решетка. В нижней части устройства монтирован трубопровод подачн волокнистого ма- териала, а в верхней - вертикёшьный патрубок вывода очищенного волокна ij

Недостаток указанного устройства заключается в том/ что оно вызывает повреждение волокнистого материала при многократном воздействии на него рабочих органов. Это приводит к увеличению содержания короткого волокна в разрыхленной массе и ухудизает ее качество.

Цель изобретения - пОвЕшеяие качества обработки волокнистого материала.

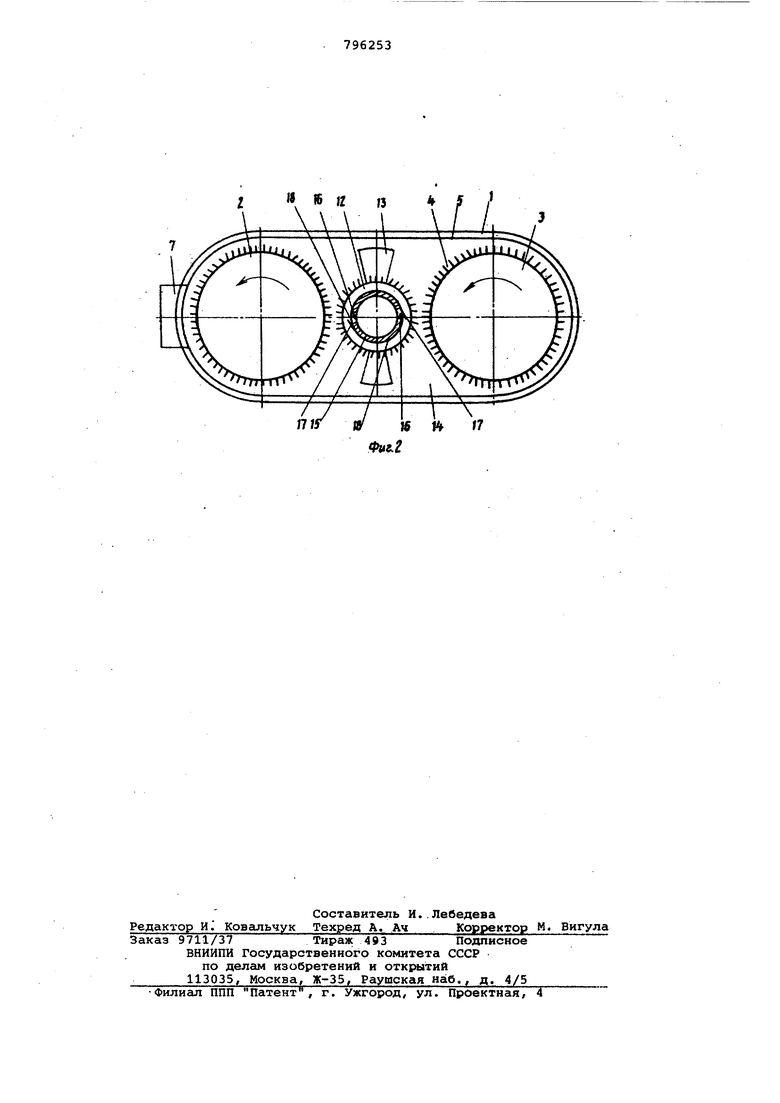

Цель достигается тем что устройство снабжено разрыхляющим валиком, вертикально установленным между барабанами, и средством для создания воздушного потока. Патрубок вывода очищенного волокна расположен над валиком между барабанами, его нижний конец выполнен закрытым, а на боковой поверхности со стороны разрыхляющих барабанов выполнены шелевидные прорези. Кроме того, средство для создания воздушного потока выполнено в виде лопастного колеса, установленного на валу разрыхляющего валика. Патрубок для вывода очищенного волокна имеет в зоне щелевняных прорезей козырьки, установленные тангенциально к его поверхности и направленные в сторону, противоположную направлению вращения разрыхляющи барабанов.

На фиг. 1 изображено устройство для разрглхления и очистки волокнистого материала, общий вид на фиг. 2 то же, вид сверху.

Устройство для рыхления и очистки состоит из корпуса 1. в котором монтирована пара конических барабанов 2 и 3, оси которых размещены в верти кальной плоскости под углом одна к другой. На барабанах имеются колки 4,плотность установки и величина которых возрастает снизу вверх.Вокруг барабанов размещена регулируемая колосниковая решетка 5.В нижней части устройства имеется колосниковая решетка б , и -грубопровод 7 подачи волокнистого материала. Нижние концы 8 и 9 валов барабанов размещены в подшипниках на основании 10. Между нижними концами барабанов 2 и 3 на валу 11 размещен цилиндрический кол- ковнй разрыхляющий валик 12 и средство для создания воздушного потока, выполненное в виде лопастного колеса 13. В полости 14 устройства над ра:зрыхляющим валиком 12 расположен патр бок 15 вывода очищенного волокна. Ни ний конец его выполнен закрытым а на боковой поверхности со стороны разрыхляющих барабанов 2 и 3 выполне ны щелевидные прорези 16. Патрубок 15 в зоне щелевидных прорезей 16 име ет козырьки 17, установленные тангенциально к его поверхности. Зазоры 18 козырьков 17 обращены.в сторону, противоположную направлению враэд ния разрыхляющих барабанов. Под осно ванием 10 и колосниковой решеткой 6 размещена угарная камера 19 барабаны 2 и 3, а также валик 12 связаны с индивидуальными электродвигателями (на фиг. непоказаны). Работа устройства осуществляется следующим образом. По трубопроводу 7 подачи волокнис того материала предварительно разрыхленное волокно поступает в корпус 1 устройства для рыхления и очистки и попадает под действие колков 4 барабана 2. Транспортирование волокнистого материала в полости 14 устро ства производится воздушным потоком подакяцим массу в устройство, а также лопастным колесом 13. Траектория перемещения клочков волокна зависит от их размеров. Крупные и сильно засоренные клочки весом 450-300 мг обладают большой инерционностью и после попадания внутрь устройства по действием колков барабана 2 отбрасы ваются к колкам барабана 3, ударяют ся о колосники колосниковой решетки 5, освобождаясь от сорных примесей и разрыхляясь. Такие.клочки д жутся по спирали и вверх вдоль внут ренней поверхности колосниковой решетки. Более мелкие клочки волокна, вес которых составляет 150-250 мг, менее инерционны и йопадают в зону взаимодействия барабана 2 или 3 и разрыхлякхдего Всшика 12. Траектория движения таких клочков также спирал образна, однако они вращаются вокр одного из разрыхляющих барабанов. Наиболее мелкие волокнистые клочки, весом менее 150 мг, и отдельные волокна под действием воздушного потока, создаваемого лопастным колесом 13 значительно быстрее, чем более крупные клочки, перемещаются верх и выводятся из устройства через щелевидные прорези 16 уже в нижней части патрубка 15. Остальное волокно также выводится из полости устройства через щелевидные прорези 16, но по мере его разрыхления и очистки. Удаление волокна из устройства производится по патрубку 15 потоком воздуха, создаваемым конденсатором (на фиг. не показан), и транспортирующим волокно к машинам для последующей обработки. Козырьки 17 предотвращают возможность преждевременного выхода волокна из устройства. Клочки, которые разрыхлены уже достаточно для того, чтобы не подвергаться воздействию колков барабанов 2 и 3 и колосниковой решетки 5, Но. еще не готовые к выводу из устройства, не попадают в щелевидные прорези 16, так как направление зазора 18, образованного козырьками 17, противоположно направлению вращения барабанов 2 и 3 и таким образом только сильно очищенные и разрыхленные волокнистые клочки втягиваются в полость патрубка 15, а более крупные клочки разЕЙЛХЛЯЮТСЯ н очищаются, вращаясь вокруг одного из барабанов 2 или 3. Предлагаемое устройство повышает эффективность очистки волокна от сорных примесей, увеличивает выход полноценного волокна и степень его разрыхленности, что очень важно для успешной переработки хлопка машинного сбора, отличающегося повыиенной засоренностью. Интенсификация очистки и разрыхления волокнистой массы на первой стадии поступления волокна в устройство снижает повреждаемость волокна. В устройстве исключена возможность подсоса воздуха из угарной камеры и попадание сора в массу. Формула изобретения 1. Устройство для рыхления и очистки волокнистого материала, содержащее пару конических разрыхляпощих барабанов, оси которых размещены в вертикальной плоскости под углом одна к другой, колосниковые решетки, трубопровод подачи волокнистого материала и вертикальный патрубок вывода очищенного волокна, отличающееся тем, .что, с целью повышения качества обработки материала , оно снабжено разрыхляющим валиком, вертикально установленным |Межлу барабанами, и средством для 1создания воздушного потока, при этом

патрубок вывода очищенного волокна расположен над валнком между барабангмя, его нижний конец выполнен зат крытым, а на боковой поверхности со стороны разрыхляющих барабанов выпелнены целевидные прорези.

Источники информации, ПРИНЯТ1Ю во внимание при экспертизе

171/ V № П 17

Авторы

Даты

1981-01-15—Публикация

1979-03-28—Подача