(54) МОТАЛКА ДЛЯ НАМОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ТРЕНИЯ СЦЕПЛЕНИЯ МЕЖДУ МОТАЛКОЙ И РУЛОНОМ | 2005 |

|

RU2323869C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2023643C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМОТКИ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, В ЧАСТНОСТИ ГОРЯЧЕ- ИЛИ ХОЛОДНОКАТАНОЙ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2002 |

|

RU2299774C2 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| МОТАЛКА ДЛЯ ПРИМОТКИ И НАМОТКИ ГОТОВЫХ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2010 |

|

RU2480304C1 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

1

Изобретение относится к области обработки металлов давлением и, в частности, может быть использовано в установках по намотке нескольких лент.

Известно устройство для намотки металлических лент, содержащее основание, установленный на основании барабан и два установленных перед барабаном друг за другом ролика 1 .

Недостатком данного устройства является то, что для равномерной намотки полос требуется натяжение при намотке, которое создается дополнительным механизмом, что приводит к повреждению поверхности полосы.

Известна также моталка для намотки металлических лент, содержгццая . основание, установленные на основании барабан, два прижимных ролика, расположенных перед барабаном, и тормозное устройство t2

В данной моталке также не решена проблема предохранения от повреждения полосы за счет ее контакта с прижимным механизмом.

Цель изобретения - повышение качества намотки путем обеспечения равномерного натяжения.

Указанная цель достигается тем, что каждый ролик выполнен с покрытием, коэффициент трения которого для первого ролика на 20% меньше, чем коэффициент трения покрытия для второго ролика.

Ролики моталки установлены с возможностью взаимодействия по образующим.

0

Тормозное устройство установлено с возможностью взаимодействия со вторы.. роликом.

Ролики установлены на расстоянии от образующей барабана, равном поло5вине диаметра первого ролика.

На основании шарнирно установлен балансир, а прижимные ролики расположены на балансире.

0

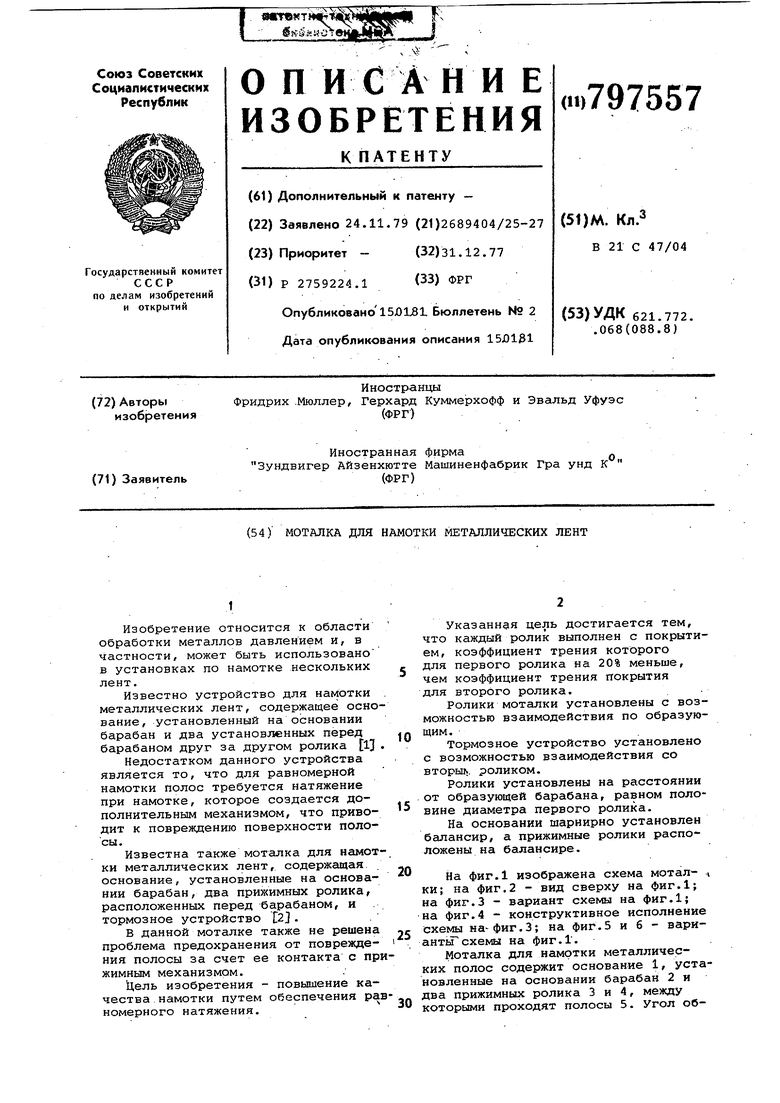

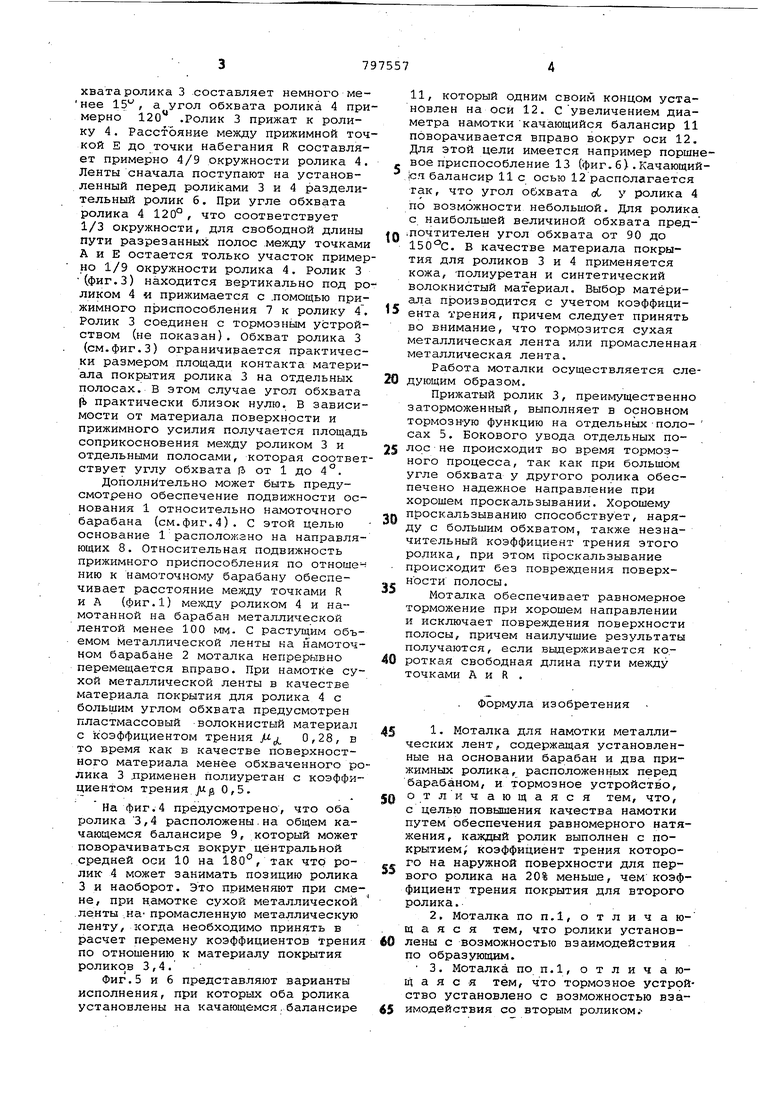

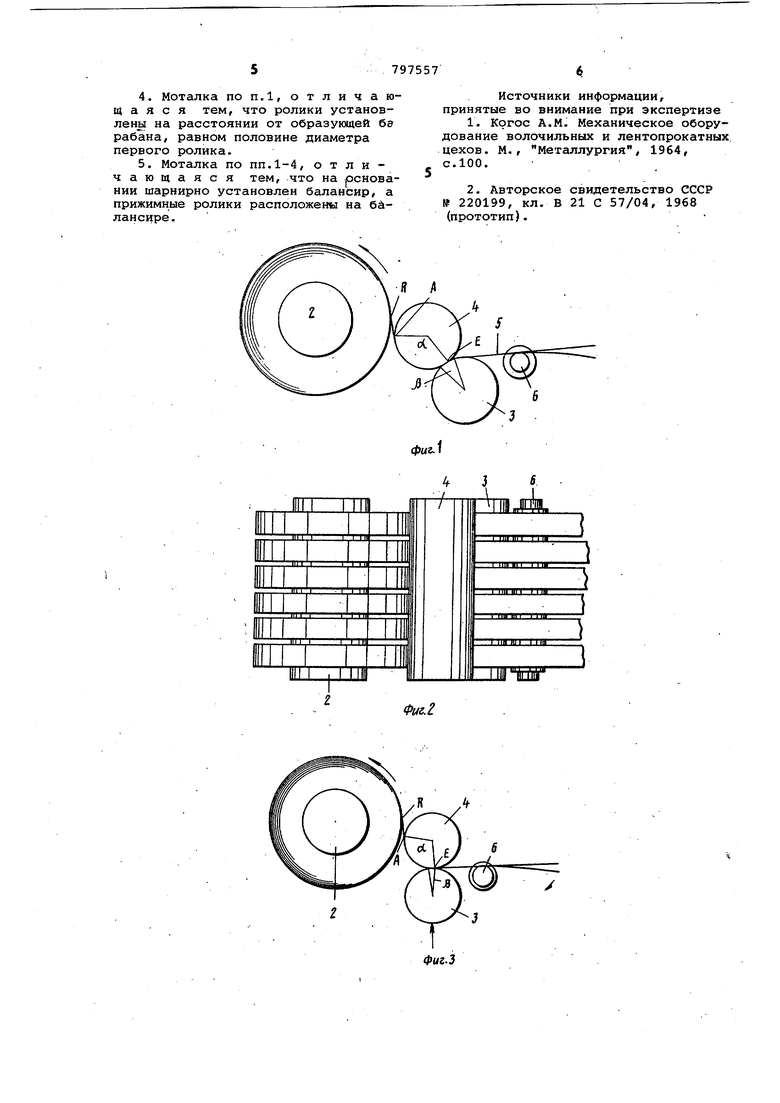

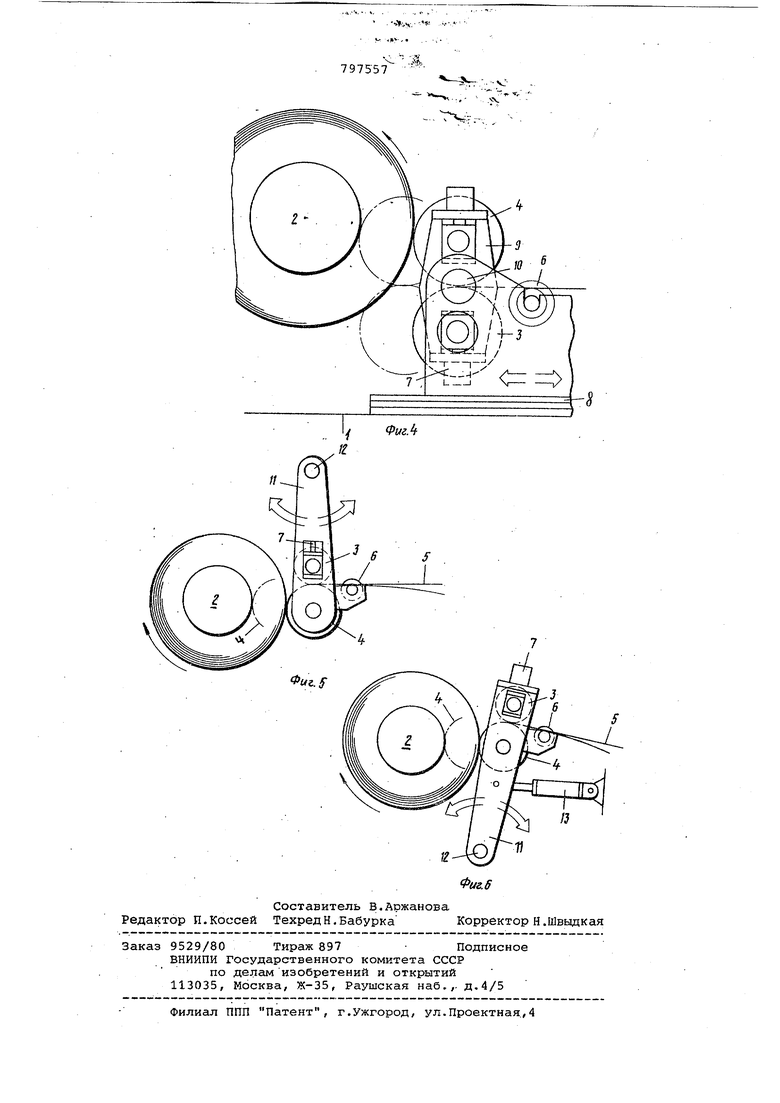

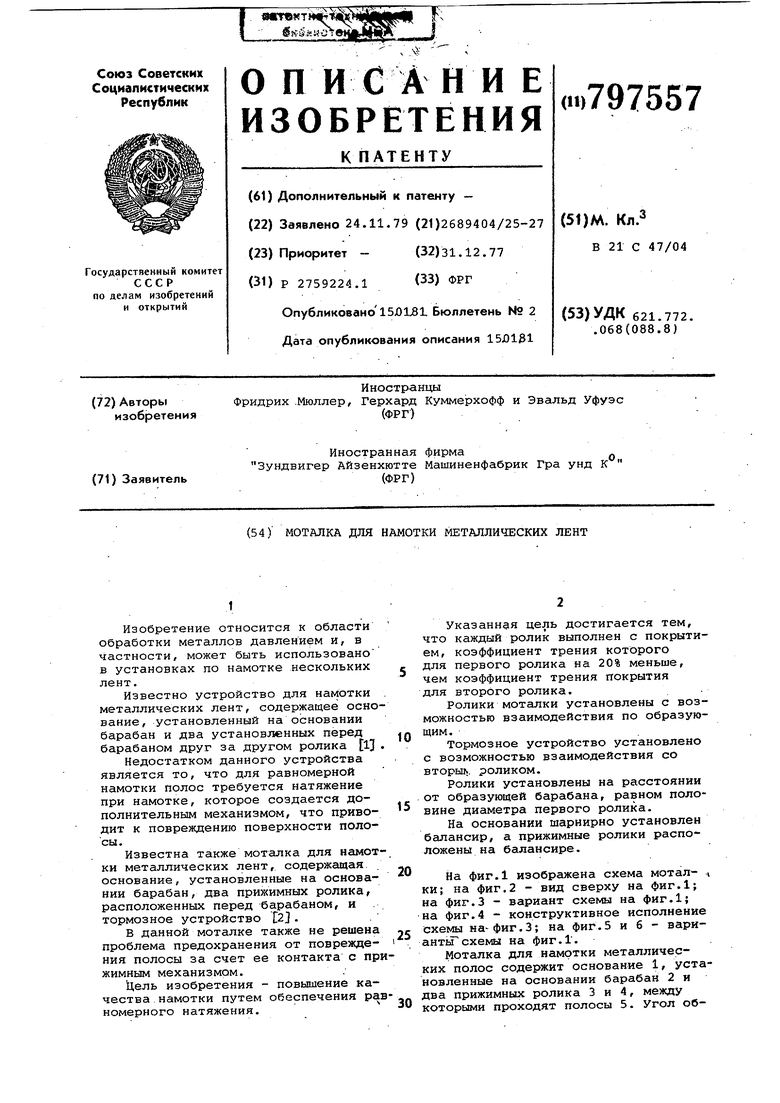

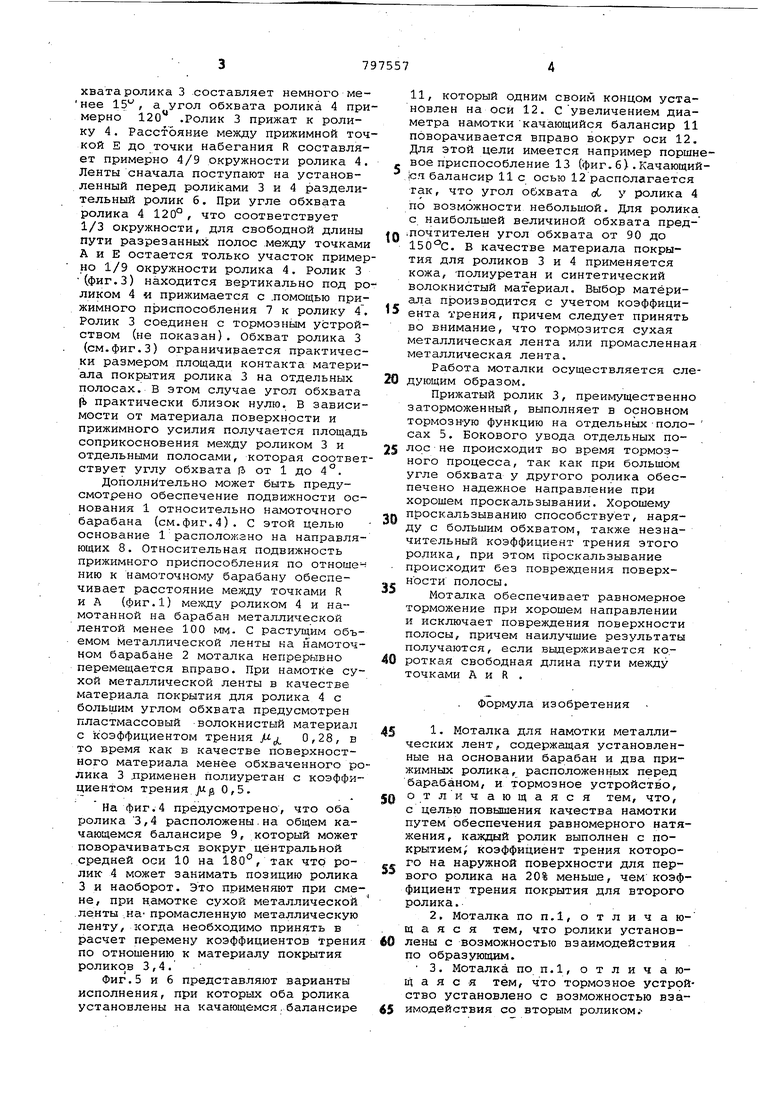

На фиг.1 изображена схема мотал- ки; на фиг.2 - вид сверху на фиг.1; на фиг.З - вариант схемы на фиг.1; на фиг.4 - конструктивное исполнение схемы на- фиг.3; на фиг.5 и б - вари5анты схемы на фиг.1.

Моталка для намотки металлических полос содержит основание 1, установленные на основании барабан 2 и два прижимных ролика 3 и 4, между

0 которыми проходят полосы 5. Угол обвата ролика 3 составляет немного меее 15, а угол обхвата ролика 4 приерно 120 .Ролик 3 прижат к ролиу 4. Расстояние между прижимной точой Е до точки набегания R составлят примерно 4/9 окружности ролика 4. енты сначала поступают на установенный перед роликами 3 и 4 разделиельный ролик 6. При угле обхвата ролика 4 120°, что соответствует 1/3 окружности, для свободной длины пути разрезанных полос между точками и Е остается только участок примерно 1/9 окружности ролика 4. Ролик 3 (фиг.З) находится вертикально под ро-иком 4 и прижимается с .помощью приимного приспособления 7 к ролику 4. Ролик 3 соединен с тормозным устройством (не показан). Обхват ролика 3 (см.фиг.З) ограничивается практически размером площади контакта материала покрытия ролика 3 на отдельных полосах. В этом случае угол обхвата (Ъ практически близок нулю. В зависимости от материала поверхности и прижимного усилия получается площадь соприкосновения менсду роликом 3 и отдельными полосами, которая соответствует углу обхвата fJ от 1 до 4°.

Дополнительно может быть предусмотрено обеспечение подвижности основания 1 относительно намоточного барабана (см.фиг.4). С этой целью основание 1 расположено на направляющих 8. Относительная подвижность прижимного приспособления по отноше нию к намоточному барабану обеспечивает расстояние между точками R и А (фиг.1) между роликом 4 и намотанной на барабан металлической лентой менее 100 мм. С растущим объемом металлической ленты на намоточном барабане 2 моталка непрерывно перемещается вправо. При намотке сухой металлической ленты в качестве материала покрытия для ролика 4 с большим углом обхвата предусмотрен пластмассовый -волокнистый материал с Коэффициентом трения jU 0,28, в то время как в качестве поверхностного материала менее обхваченного ролика 3 .применен полиуретан с коэффициентом трения ju 0,5.

На фиг.4 предусмотрено, что оба ролика 3,4 расположены. на общем качающемся балансире 9, который может поворачиваться вокруг центральной

средней оси 10 на ISO, так что ролик 4 может занимать позицию ролика 3 и наоборот. Это применяют при смене, при намотке сухой металлической

.ленты .на промасленную металлическую ленту, когда необходимо принять в расчет перемену коэффициентов трения по отношению к материалу покрытия роликов 3,4.

Фиг.5 и 6 представляют варианты исполнения, при которых оба ролика установлены на качающемся.балансире

11, который одним своим концом установлен на оси 12. Сувеличением диаметра намотки качающийся балансир 11 поворачивается вправо вокруг оси 12. Для этой цели имеется например поршне-вое приспособление 13 (фиг. б) .в:aчaющий jc.i балансир 11 с осью 12 располагается

гак, что угол обхвата оС у ролика 4 по возможности небольшой. Для ролика с наибольшей величиной обхвата предQ iПOчтитeлeн угол обхвата от 90 до 150°С. В качестве материала покрытия для роликов 3 и 4 применяется кожа, -полиуретан и синтетический волокнистый материал. Выбор матёриала производится с учетом коэффициента трения, причем следует принять во внимание, что тормозится сухая металлическая лента или промасленная металлическая лента.

Работа моталки осуществляется следующим образом.

Прижатый ролик 3, преимущественно заторможенный, выполняет в основном тормозную функцию на отдельных-полосах 5. Бокового увода отдельных полос не происходит во время тормозного процесса, так как при большом угле обхвата у другого ролика обеспечено надежное направление при хорошем проскальзывании. Хорошему

и проскальзыванию способствует, наряду с большим обхватом, также незначительный коэффициент трения этого ролика, при этом проскальзывание

-происходит без повреждения поверхности полосы.

Моталка обеспечивает равномерное торможение при хорошем направлении и исключает повреждения поверхности полосы, причем наилучшие результаты получаются, если выдерживается ко.0 роткая свободная длина пути между точками А и R .

Формула изобретения

5 1 Моталка для намотки металлических лент, содержащая установленные на основании барабан и два прижимных ролика, расположенных перед барабаном, и тормозное устройство,

Q отличающаяся тем, что, с целью повышения качества намотки путем обеспечения равномерного натяжения , каждый ролик выполнен с покрытием; коэффициент трения которо„ го на наружной поверхности для первого ролика на 20% меньше, чем коэффициент трения покрытия для второго ролика.2. Моталка поп.1, отличающ а я с я тем, что ролики установлены с возможностью взаимодействия по образующим.

Источники информации, принятые во внимание при экспертизе

с.100.

(прототип).

Т

I Mil HI I III

I I 111 lU I I I in

I HI IHI

Авторы

Даты

1981-01-15—Публикация

1978-11-24—Подача