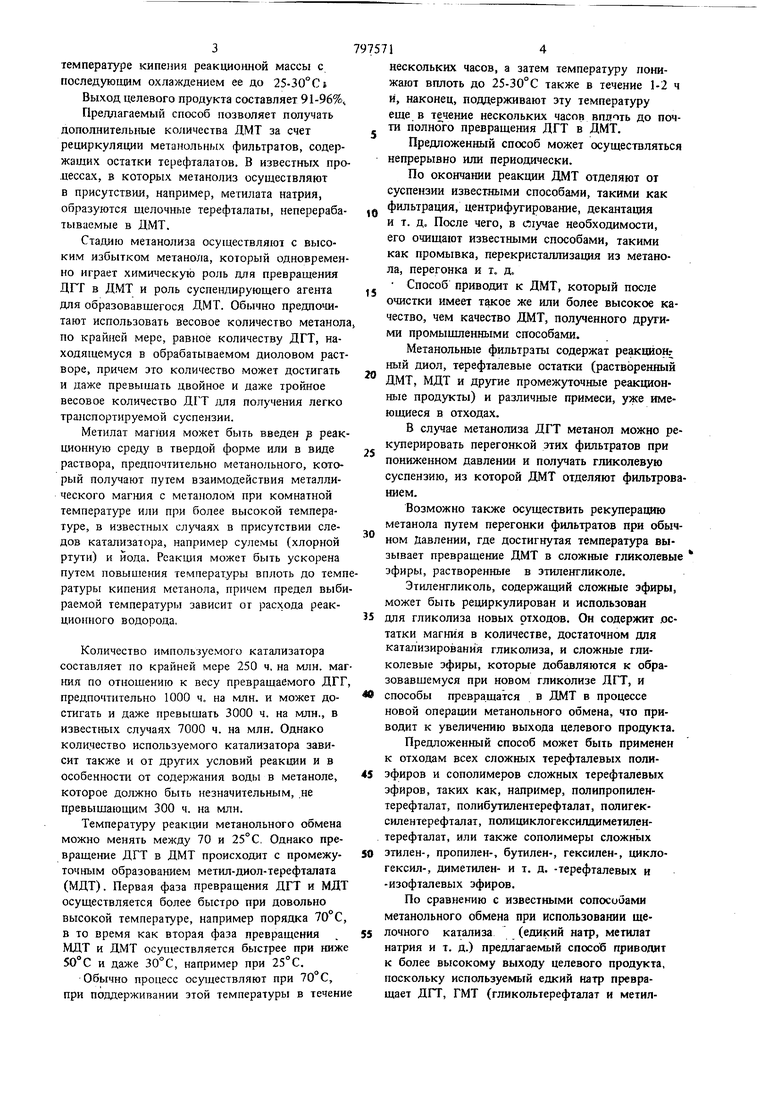

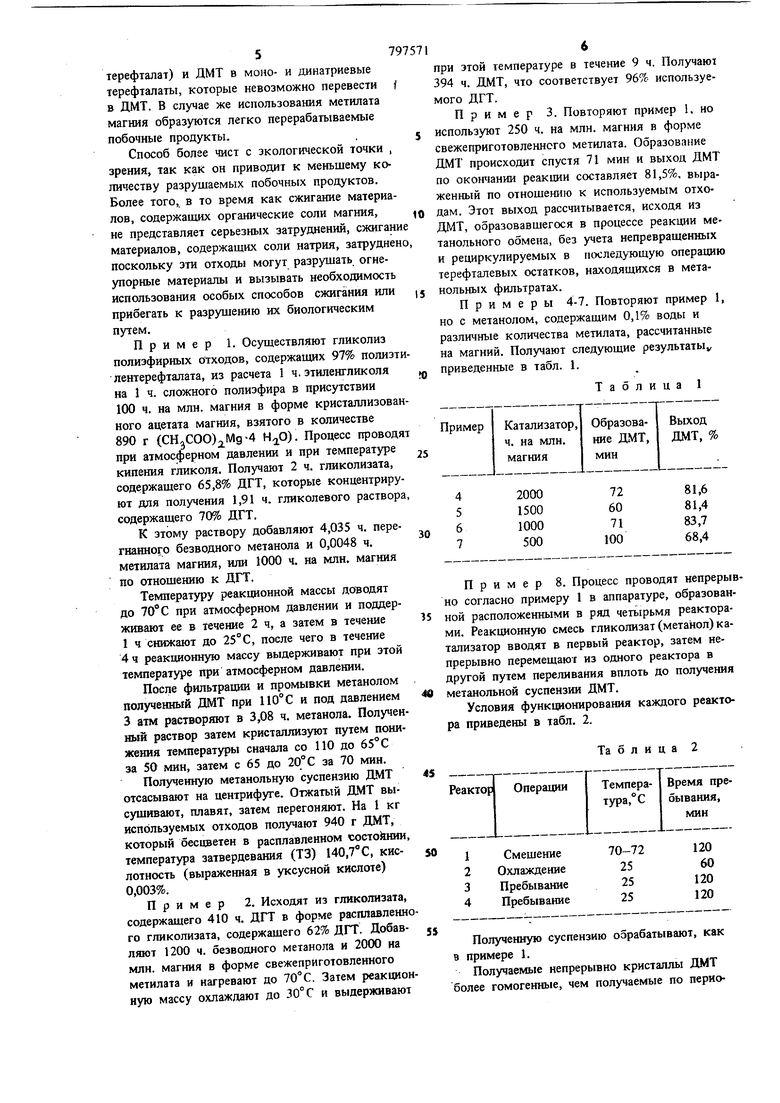

(54) СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛТЕРЕФТАЛАТА ИЗ ПОЛИЭФИРНЫХ ОТХОДОВ температуре кипения реакцио1шой массы с последующим охлаждением ее до 25-30°С Выход целевого продукта составляет 91-96% Предлагаемый способ позволяет получать дополнительные количества ДМТ за счет рециркуляции метанольиых фильтратов, содержащих остатки терефталатов. В известных про .цессах, в которых метанолиз осуществляют в присутствии, например, метилата натрия, образуются щелочные терефталаты, неперерабатываемые в ДМТ. Стадию метанолиза осуществляют с высоким избытком метанола, который одновремен но играет химическую роль для превращения ДГГ в ДМТ и роль суспендирующего агента для образовавшегося ДМТ. Обычно предпочитают использовать весовое количество метанол по крайней мере, равное количеству ДГТ, находящемуся в обрабатываемом диоловом раст воре, причем это количество может достигать и даже превышать двойное и даже тройное весовое количество ДГТ для получения легко транспортируемой суспензии. Метилат магния может быть введен р реак ционную среду в твердой форме или в виде раствора, предпочтительно метанольного, который получают путем взаимодействия металлического магния с метанолом при комнатной температуре или при более высокой температуре, в известных случаях в присутствии следов катализатора, например сулемы (хлорной ртути) и йода. Реакщ 1я может быть ускорена путем повыщеьшя температуры вплоть до темп ратуры кипения метанола, причем предел выби раемой температуры зависит от расхода реакционного водорода. Количество импользуемого катализатора составляет по крайней мере 250 ч, на млн. ма ния по отношению к весу превращаемого ДГГ предпочтительно 1000 ч, на млн. и может достигать и даже превышать 3000 ч. на млн., в известных случаях 7000 ч. на млн. Однако количество используемого катализатора зависит также и от других условий реакции и в особенности от содержания воды в метаноле, которое должно быть незначительным, .не превышающим 300 ч. на млн. Температуру реакции метанольного обмена можно менять между 70 и 25°С. Однако превращение ДГТ в ДМТ происходит с промежуточным образованием метил-диол-терефталата (МДТ). Первая фаза превращения ДГТ и МДТ осуществляется более быстро при довольно высокой температуре, например порядка 70 С в то время как вторая фаза превращения МДТ и ДМТ осуществляется быстрее при ниж 50°С и даже 30°С, например при 25°С. Обычно процесс осуществляют при 70 С, при поддерживании этой температуры в течени 14 нескольких часов, а затем температуру понижают вплоть до 25-30°С также в течение 1-2 ч и, наконец, поддерживают эту температуру еще в течение нескольких часов вплоть до почти полного превращения ДГТ в ДМТ. Предложенный способ может осуществляться непрерывно или периодически. По окончаши реакции ДМТ отделяют от суспензии известными способами, такими как фильтрация, центрифугирование, декантация и т. д. После чего, в огучае необходимости, его очищают известными способами, такими как промывка, перекристаллизация из метанола, перегонка и т. д. Способ приводит к ДМТ, который после очистки имеет такое же или более высокое качество, чем качество ДМТ, полученного другими промышленными способами. Метанольные фильтраты содержат реакцйонг ньш диол, терефталевые остатки (растворенный ДМТ, МДТ и другие промежуточные реакционные продукты) и различные примеси, уже имеющиеся в отходах. В случае метанолиза ДГТ метанол можно рекуперировать перегонкой этих фильтратов при пониженном давлении и получать гликолевую суспензию, из которой ДМТ отделяют фильтрованием. Возможно также осуществить рекуперацию метанола путем перегонки фильтратов при обычном Давлении, где достигнутая температура вызывает превращение ДМТ в сложные гликолевые эфиры, растворенные в этиленгликоле. Этиленгликоль, содержащий сложные эфиры, может быть рециркулирован и использован для гликолиза новых отходов. Он содержит .остатки магния в количестве, достаточном для катализирования гликолиза, и сложные гликолевые эфиры, которые добавляются к образовавшемуся при новом гликолизе ДГТ, и способы превращатся в ДМТ в процессе новой операции метанольного обмена, что приводит к увеличению выхода целевого продукта. Предложенный способ может быть применен к отходам всех сложных терефталевых полиэфиров и сополимеров сложных терефталевых эфиров, таких как, например, полипропилентерефталат, полибутилентерефталат, полигексилентерефталат, полициклогексилдиметилеитерефталат, или также сополимеры сложных этилен-, пропилен-, бутилен-, гексилен-, циклогексил-, диметилен- и т. д. -терефталевых и -изофталевых эфиров. По сравнению с известными сопосооами метанольного обмена при использовакии щелочного катализа (едикий натр, метилат натрия и т. д.) предлагаемый способ приводит к более высокому выходу целевого продукта, поскольку используемый едкий натр превращает ДГТ, ГМТ (гликольтерефталат и метилтерефталат) и ДМТ в моно- и динатриевые терефтапаты, которые невозможно перевести в ДМТ. В случае же использования метилата магния образуются легко перерабатываемые побочные продукты. Способ более чист с экологической точки , зрения, так как он приводит к меньшему количеству разрушаемых побочных продуктов. Более того, в то время как сжигание материа лов, содержащих органические соли магния, не представляет серьезных затруднений, сжиган материалов, содержащих соли натрия, затрудне поскольку эти отходы могут разрушать огнеупорные материалы и вызывать необходимость использования особых способов сжигания или прибегать к разрушению их биологическим путем. Пример 1. Осуществляют гликолиз полиэфирных отходов, содержащих 97% полиэт лентерефталата, из расчета 1 ч. этиленгликоля на 1 ч. сложного полиэфира в присутствии 100 ч. на млн. магния в форме кристаллизован ного ацетата магния, взятого в количестве 890 г (СН5СОО) Н.0). Процесс проводя при атмосферном давлении и при температуре кипения гликоля. Получают 2 ч. гликолизата, содержащего 65,8% ДГТ, которые концентрируют для получения 1,91 ч. гликолевого раствора содержащего 70% ДГТ. К этому раствору добавляют 4,035 ч. перегнанного безводного метанола и 0,0048 ч. метилата магния, или 1000 ч. на млн. магния по отношению к ДГТ. Температуру реакционной массы доводят до 70° С при атмосферном давлении и поддерживают ее в течение 2 ч, а затем в течение 1 ч снижают до 25°С, после чего в течение 4 ч реакционную массу выдерживают при этой температуре при атмосферном давлении. После фильтрации и промывки метанолом полученный ДМТ при 110° С и под давлением 3 атм растворяют в 3,08 ч. метанола. Полученный раствор затем кристаллизуют путем понижения температуры сначала со 110 до 6 5 С за 50 мин, затем с 65 до 20° С за 70 мин. Полученную метанольную суспензию ДМТ отсасывают на центрифуге. Отжатый ДМТ высушивают, плавят, затем перегоняют. На 1 кг используемых отходов получают 940 г ДМТ, который бесцветен в расплавленном состоянии, температура затвердевания (ТЗ) 140,7°С, кислотность (выраженная в уксусной кислоте) 0,003%. Пример 2. Исходят из гликолизата, содержащего 410 ч. ДГТ в форме расплавленно го гпиколизата, содержащего 62% ДГТ. Добавляют 1200 ч. безводного метанола и 2000 на млн. магния в форме свежеприготовленного метилата и нагревают до 70°С. Затем реакционную массу охлаждают до 30° С и выдерживают 6 при этой температуре в течение 9 ч. Получают 394 ч. ДМТ, что соответствует 96% используемого ДГТ. пример 3. Повторяют пример 1. но используют 250 ч. на млн. магния в форме свежеприготовленного метилата. Образование ДМТ происходит спустя 71 мин и выход ДМТ по окончании реакции составляет 81,5%. выраженный по отнощению к используемым отходам. Этот выход рассчитывается, исходя из ДМТ, образовавшегося в процессе реакции метанольного обмена, без учета непревращенных и рециркулируемых в их:ледующую операцию терефталевых остатков, находящихся в метанольных фильтратах. Примеры 4-7. Повторяют пример 1, но с метанолом, содержащим 0,17о воды и различные количества метилата, рассчитанные на магний. Получают следующие результатЫу приведенные в табл. 1. Таблица 1 Пример 8. Процесс проводят непрерыво согласно примеру 1 в аппаратуре, образованой расположенными в ряд четырьмя реактораи. Реакционную смесь гликолизат (метанол) каализатор вводят в первый реактор, затем нерерывно перемещают из одного реактора в ругой путем переливания вплоть до получения етанольной суспензии ДМТ. Условия функционирования каждого реактоа приведены в табл. 2. Та б л и ц а 2 Полученную суспензию обрабатывают, как примере 1. Получаемые непрерывно кристаллы ДМТ олее гомогенные, чем получаемые по перио7дическому способу, что упрощает последующие обработки. На 1 кг используемых отходов получают 945 г ДМТ, кчяорый бесцветен в ра плавленном состояйин, температура затвердевания 140,7 С, кислотность (по уксусной кислоте) 0,0025%. Пример 9. Осуществляют гликолиз отходов из сополимеров сложных эфиров, содержащих 50% этилентерефталатных звеньев и 50% этиленизофталатных звеньев. 310 г сополимеров сложных эфиров обрабатывают 360 г этиленгликоля в присутствии 0,5г кристаллизованного ацетата магния в качестве катализатора гликолиза. Реакционную массу нагревают при 205°С в течение 1 ч при атмосферном давлении. Пол чают 60%-ный гликолизат, который концентрируют до 70%-ного содержания дигликольфталат путем отгонки 100 г этиленгликоля. Затем гли колизат обрабатывают 920 г метанола с 300 млн. ч. воды и 0,6 г магния в форме метилата (или 1500 ч. на млн. магния по отношению к дигликольфталату). Температуру реакционной массы доводят до 70° С при атмосферном давлении и поддерживают ее в течение 1 ч. Затем температуру снижают до 25°С в течение 1 ч и выдерживаю реакционную массу при этой температуре в те чение 2 ч при атмосферном давлении. ДМТ медленно кристаллизуется. Его тделяют филь рованием. Вторую его часть извлекают из мато ного метанольного раствора после нескольких часов стояния. Полученный ДМТ имеет температуру затвердевания 139° С. Выход ДМТ по отнощению к дигликольтер фталату составляет 90%. Диметилизофталат остается в метанольном .растворе. Пример 10. Осуществляют гександиолиз полигексаметилентерефталата. Для этого 248 г сложного полиэфира обрабатывают 362 г гександиола-1,6 в присутствии 0,5 г кристаллизованного ацетата магния при атмосферном давлении в течение 1,5 ч при 25 2° С. Полученный диолизат содержит 60% бис-гексан диол-терефталата (БГТ). Его концентрируют до 70% путем отгонки 87 г гександиола. Полученный диолизат обрабатывают 840 г метанола с 20 ч. на млн. воды и 55 г 1%-ного каталитического раствора метилата магния в метаноле (или 1500 ч. на млн. магния по отнощению к БГТ). Температуру реакционной массы доводят до 70° С и поддерживают ее в течение 1 ч. Понижают температуру до 25°С в течение 1 ч, затем оставляют реакцион ную массу стоять в течение ночи. Фильтруют, промывают метанолом и рекристаллизуют полученный ДМТ, который содержит 86,7% чистого ДМТ. Пример И. Повторяют гександиолиз в соответствии с примером 10, но под давлением 150 мм рт. ст. и при 207°С. После кон-, центрирования до 70% БГТ полученного диолизата его обрабатывают 840 г метанола, содержащим 20 ч. на млн. воды и 110 г такого же каталитического раствора, что и в примере 10, или 3000 ч. на млн. магния по отношению к БГТ. Температуру реакционной массы доводят до 70°С, поддерживают ее в течение 1 ч, затем понижают температуру с 70 до 25° С за 1 ч и оставляют при этой температуре в течение нескольких часов при атмосферном давлении, Фильтруют, промывают, рекристаллизуют и высущивают полученный ДМТ, который содержит 90,7% чистого ДМТ. Пример 12. Осуществляют бутандиолиз полибутилентерефталата. Для этого 220 г . полибутилентерефталата обрабатывают 296 г бутандиола в присутствии 0,5 г кристаллизованного ацетата магния при давлении 150 мм рт.ст. в течение 2 ч 15 мин при 18р-190°С. Получа-. ют 516 г диолизата, содержащего 60% бис(бутандиол)терефталата (ББТ), который концентрируют до 70% путем отгонки 74 г бутандиола. 70%-ный диолизат обрабатывают 900 г метанола с 200 ч, на млн. воды в присутствии 200 г 1%-ного каталитического раствора мети метаноле, или 7000 ч. на отнощению к ББТ. Температуру реакционной массы доводят до 70° С и выдерживают ее при этой температуре в течение 1 ч,, Понижают температуру с 70 до 25°С в течение 1 ч, затем выдерживают массу при этой температуре при атмосферном давлении в течение ночи. После фильтрования, промывок метанопом, кристаллизации и высущивания получают 103 г ДМТ (выход 84%) чистого продукта и с температурой затвердевания 137,6°С до всякой другой очистки. Формула изобретения Способ получения диметилтерефталата из полиэфирных отходов путем их обработки диолом при температуре кипения & присутствии ацетата магния в качестйе катализатора с последующей обработкой полученно. j дигликольтерефталата метанолом при 70°С в присутствии основного катализатора, отличающийся тем, что, с целью, увеличения выхода целевого продукта и охраны окружающей среды, в качестве основного катализатора используют метилат магния в копи9 79757110

честве 250-7000 ч. на млн. магния по отно-Источники информации,

шению к дигликольтерефтапату и проводятпринятые во внимание при экспертизе

обработку безводным метанолом или метано-1. Патент СССР № 146736,

лом, содержащим 20-300 ч. на млн. воды скл. С 07 С 69/82, 1969. последующим охлаждением реакционной массы j 2. Патент Франции № 1.081.681,,

до 25-30(Gr)4Cll, оп блик. 1954 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения N,N @ -бис-пара-карбометоксибензоилгексаметилендиамина | 1980 |

|

SU1389676A3 |

| Способ получения смеси диметиловых эфиров изо-, орто- и терефталевой кислот | 1980 |

|

SU941351A1 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ ИЗ ОТРАБОТАННОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2019 |

|

RU2792727C2 |

| НАСЫЩЕННЫЙ СЛОЖНЫЙ ПОЛИЭФИР ДЛЯ ПЛАСТМАССОВЫХ КОНТЕЙНЕРОВ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ И ГАЗОНЕПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2238284C2 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| Способ получения полибутилентерефталата | 1980 |

|

SU866997A1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| Кобальтовые соли @ -(бензтиазолил-2)-сукцинаминовых кислот или их гидрированных аналогов в качестве катализаторов реакции переэтерификации диметилтерефталата этиленгликолем | 1982 |

|

SU1030362A1 |

Авторы

Даты

1981-01-15—Публикация

1976-12-14—Подача