го, что температура процесса переэтерификации значительно ниже температуры кипения 1,4-бутандиола (т.кип 229,4°С) и в парах, выходящих из ре актора,содержится незначительное количество 1,4-бутандиола. Наиболее близким по технической сущности и достигаемому эффекту является способ получения полибутилентерефталата путем переэтерификации диметилового эфира терефталевой кислоты 1,4-бутандиолом в присутствии катализатора с отгоном дистиллята метанола и последующей поликонденсацией полученного Форполимера в расплаве При пониженном давлении. Процесс получения полибутилентерефталата осуществляется в реакторе, снабженном на стадии переэтерификации ректификационной колонной, расположенной на крышке реактора, и кон денсатором метанола, а на второй ста дии поликонденсации - конденсатором 1,4-бутандиола и вакуумными ловушками, охлаждаемыми жидким азотом для вымораживания легколетучих продуктов вьщеляющихся в процессе синтеза. Процесс переэтерификации ДМТ БД проводится при ISO-ZOOc. При этой температуре происходит частичная воз гонка ДМТ, при этом снижается выход целевого продукта, ввиду потерь ДМТ, которьтй загрязняет отгоняемый метанол и БД, а также, конденсируясь на стенках трубопроводов и колонны, забивает их. При промышленной эксплуатации по данному способу возможно образование пробок в трубопроводах, что может привести к аварийной ситуации. Кроме того, при ректификации дистиллятов метанола после переэтерификации и 1,4-бутандиола после поликонденсации возникают трудности с от делением чистого метанола и БД, fax как ДМТ образует азеотропнук смесь с 1,4-бутандиолом при концентрации ДМТ с 0,1 до 0,3 вес.%, что препятствует разделению данных смесей. Цель изобретения - увеличение производительности процесса. Поставленная цель достигается тем что 6 способе получения полибутилен терефталата путем переэтерификации , диметилов-ого эфира терефталевой кис лоты 1,4-бутандиолом в присутствии ка тализатора с отгоном дистиллята метан ла и. последующей пoликoндeнQaциeй полученного Форполимера в расплаве при пониженном давлении, метанол отгоняют через поглотительную колонну, в которую вводят ,4-бутандиол при 100-1ЗО С до полного растворения диметилового эфира терефталевой кислоты, уносимого метанолом, и полученный раствор возвращают в реакционную зону, причем мольное соотнощение диметилового эфира терефталевой кислоты и 1,4-бутандиола составляет 1:1,11,6 соответственно. Кроме того, йсходнь1й 1,4-бутандиол может содержать 20-70% 1,4-бутандиола из реактора поликонденсации. Процесс переэтерификации проводят при 150-200 С в присутствии катализатора в реакторе, снабженном поглотительной колонной, представляющей собой любой аппарат абсорбционного типа, в котором смесь отходящих паров метанола и возгоняющегося ДМТ разделяют промывкой БД, нагретьву{ выше температуры кипения метанола, предпочтительно до 100-150 С, так как ниже в БД остается большое количество метанола, а вьппе возможен унос . Известно, что потери БД во время переэтерификации в результате термической дестрз ции, возрастают с увеличением мольного соотношения БД:ДМТ. В известном способе 1,2% БД превращается в тетрагвдрофуран при исходном соотношении ДИТ: БД, равном 1:1,4. Но, чем меньшее количество БД используется, тем количество возгоняющегося ДМТ больше. Учитьшая эти явления, соотношение ДМТ:БД обычно устанавливают в пределах 1:1,6-2,5. Данное изобретение позволяет проводить процесс синтеза полибутилентерефталата при низком мольном соотношении ДМТ: БД, равном 1:,1-1,6, обеспечивающим минимальную циклизацию БД в тетрагидрофуран при полном использовании ДМТ. Технологический процесс получения .полибутилентерефталата заклнтчается в том, что исходные компоненты, состоящие из ДМТ, БД и катализатора нагревают при непрерьгоном перемешивании, температура в реакторе поддерживается J 50-200 С, при этом происходит реакция цереэтерификахдаи, в результате которой вьоделяется метанол. В условиях проведения реакции также происходит частичная возгонка ДМТ, который уносится вместе с парами мета.нопа.

Пары метанола и ДМ.Т из реактора поступают по обогреваемому трубопроводу в нижнюю часть поглотительной колонны, в среднюю часть которой подается нагретый до JOO-J50°C БД для орошения. Циркуля.ция БД для орошения колонны происходит в течение всего процесса переэтерибикации с помощью дозировочного насоса. При этом происходит полное растворение ДМТ в БД, а метанол проходит через колонну почти без конденсации. Верхняя часть колонны служит для отделения метанола от БД. Собранный в сборнике метанол не содержит примесей ДМТ и БД.

БД, содержащий растворенный в нем ДМТ, из поглотительной колонны направляют на следующую операцию переэтерификации в качестве добавки к исходному БД. Процесс поликонденсации форполимера проводят при 245-250 С в вакууме с остаточным давлением 0,55 мм рт.ст., при этом отгоняется избыточный БД, который может быть возвращен на следующую стадию в качестве оборотного БД.

В 1Сачестве катализатора могут применяться любые известные катализатор переэтерификации при синтезе полидфиров: органические соединения титана, алюминия и т,д.

Пример . В аппарат емкостью 25 л загружают 7760 г ДМТ, 5760 г БД добавляют 3,88 г тетрабутилтитаната в качестве катализатора. Через поглотительную колонну циркулирует 1440 г БД, нагретого до . ПереэтериФикацию проводят при постепенном повышении температуры от 150 до 200с в течение 60 мин. Выделяющийся метанол проходит через поглотительную колонну конденсируется в холодильнике и поступает в сборник. После отгона метанола, линию с поглотительной колонной перекрьтают и далее отгон избыточного БД проводят через конденсатор в сборник БД, Форконденсацию проводят при постепенном подъеме температуры от 200 до и понижении давления от атмосферного до 5 мм рт.ст. в течение 60 мин. Поликонденсацию проводят при в вакууме с остаточным давлением 0, мм рт.ст. в течение 120.мин. Полученный полибутилентерефталат выгру:жают из аппарата в виде жилок, которые охлаждают в водяной ванне и тра1нулирзтот. БД из поглотительной колонны далее использзпот в синтезе по примеру 2.

П,р и м е р 2. В аппарат емкостью 25 л загружают раствор ДМТ в БД из поглотительной колонны после проведения предьиущего опыта (пример 1) добавляют смесь, состоящую из 7731,5 т

0 ДМТ и 4320 г свежего БД до достиже- ( ния соотношения исходных компонентов ДМТгБД, равно.го J :J ,6 и в качестве катализатора доб. олигобутилтитанат в 1 оличествё 2,33 т. Далее

5 процесс синтеза проводят, . приведено в примере J .

П р им е р 3-5. Процесс получения полибутилентерефталата проводят,

0 как описано в примере 2, за исктоочением исходного соотношения ДОТ:БД и тегмпературы в поглотительной колонне, которые указаны в таблице.

Пример 6.В аппарат емкостью

5 25 л загружают 7751 г ДМТ,3801 оборотного БД и раствор БД, содержаш,его ДМТ, из поглотительной колонны, полученйые из предьздзтдего опыта по примеру 5, добавляют 2860 г свежего БД. В

0 поглотительную колонну загрзгжают 290 г БД. Далее процесс синтеза полибутилентерефталата проводят, как приведено в примере 1.

Пример 7.В аппарат загружают 7755 г ДМТ, 1060 г оборотного БД

5 и раствор БД, содержащего ДМТ из поглотительной колонны, полученные из предыдущего опыта по примеру 6, добавляют 4410 г свежего .БД. Далее 0 процесс синтеза полибутилентерефталата ведут, как приведено в примере.

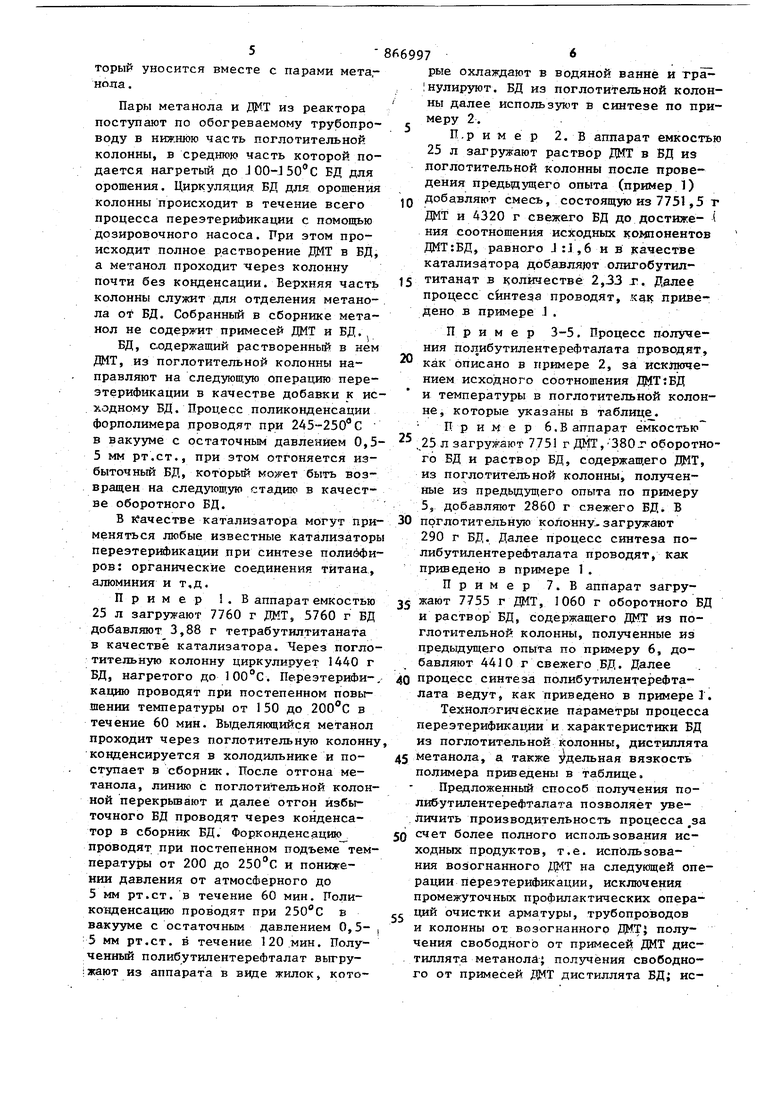

Технологические параметры процесса переэтерификации и характеристики БД из поглотительной колонны, дистиллята метанола, а также з дельная вязкость

5 полимера приведены в таблице.

Предложенный способ получения полибутилентерефталата позволяет увеличить производительность процесса за счет более полного использования ис0ходных продзпктов, т.е. использования возогнанного ДНТ на следукяцей операции переэтерификации, исключения промежуточных профилактических операций очистки арматуры, трубопроводов

5 и колонны от возогнанного ДМТ} получения свободного от примесей ДМТ дистиллята метанола; ползчёния свободного от примесей ДМТ дистиллята БД; использования минимального соотношения ДМТ:БД, при котором циклизуется только 0,3% БД в тетрагидрофуран (по сравнению с примером, в котором 1,2% БД превращается в тетрагидрофУ ран).

Свойства юлибутилентерефталата, полученного по данному техническому решению, находятся, на уровне свойств ПБ, полученного извест.ными способами

Предложенный способ получения полибутилентерефталата позволяет повысить безопасность процесса и исключить аварийные ситуации при образовании пробок в трубопроводах, в случае образования которых необходима

экстренная остановка процесса, меха ническая очистка или выжигание пробок ДМТ, а в некоторых случаях даже замена участков трубопроводов.

Характеристика технологических параметров процесса переэтерйфикадии и удельной вязкости полимера

Таким образом, данное изобретение заключающееся в том, что в способе получения ПБ путем переэтерификации диметило ого эфира терефталевой кислоты 1,4-бутандиолом в присутствии . катализато.ра с отгоном дистиллята метанола и последующей прликонденсации полученного форполимера в расплаве при пониженном давлении, метанол отгоняют в поглотительной колонне, в которую вводят 1,4-бутандирл при 100-150С до полного растворения диметилтерефталата, уносимого метанолом, и полученный раствор возвращают в реакционную зону, причем мольное соотношение диметилового эфира терефталевой кислоты и 1,4-бутандиола составляет 1:1,1-1,6 соответственно, позволяет увеличить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА ТЕРМОПЛАСТИЧНЫХ ПОЛИЭФИРНЫХ ЭЛАСТОМЕРОВ | 2021 |

|

RU2811211C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 2002 |

|

RU2226537C2 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2345098C2 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2539588C2 |

| Способ выделения олигомерного этилентерефталата | 1976 |

|

SU625598A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТИЛЕНТЕРЕФТАЛАТА, путем переэтерификации диметилового эфира терефталевой Изобретение втносится к способу получения полибутилентерефталата (ПБ), который обладает комплексом ценных свойств, позволяющих использовать его в качестве конструкционного материала. Известен способ получения поли; этилентерефталата путем взаимодействия диметилового эфира терефталевой кислоты и этиленгликоля, в котором ректификационная колонна для частичной конденсации испаряющегося этиленгликоля к возврата его в зону реак1Д1И, присоединяется к крышке перекислоты 1,4-бутандиолом в присутствии катализатора с отгоном дистиллята метанола и последующей поликонценсацией полученного форполимера в расплаве при пониженном давлении, отличаюп1ийся тем, что, с целью увеличения производительности процесса, метанол отгоняют через поглотительную колонну, в которую вводят 1,4-бутандиол при 100-150 С до полного растворения диметилового эфира терефталевой кислоты, 5гносимого метанолом, и полученный раствор возвращают в реакционную зону, причем молярное соотношение диметилового i эфира терефталевой кислоты и 1,4бутандиола составляет 1:1-1,6 сойт Л ветственно. 2. Способ по п. I, о т л и ч а ющ и и с я тем, что исходный 1,4-бутандиол содержит 20-70% 1,4-бутандиола из реактора поликонденсации. 00 О) Од со со этерификатора через конденсатор. Зтиленгликоль, конденсируясь, растворя ет и смьшает обратно в зону реакции диметиловый эфир терефталевой кислоты, осевший на стенках конденсатора и ректификационной, колонны. . Однако для проведения процесса. переэтерифйкации диметилового эфира терефталевой кислоты (ДМТ) J,47бутан- диолом (БД) этот способ не пригоден, так как не позволяет вести процесс с растворением и возвращением в реактор возгоняющегося диметилового эфира терефталевой кислоты, вввдУ то

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| опублик | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1990-04-23—Публикация

1980-05-07—Подача