со

00

со

OS

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диамидодиэфиров | 1971 |

|

SU1069623A3 |

| УЛУЧШЕННЫЕ ДИСПЕРСИИ ПОЛИАМИДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ КАРБОКСИЛЬНЫХ ГРУПП В СЛОЖНЫХ ПОЛИЭФИРАХ С ИСПОЛЬЗОВАНИЕМ АГЕНТА, СНИЖАЮЩЕГО МЕЖФАЗНОЕ НАТЯЖЕНИЕ | 2006 |

|

RU2420543C2 |

| Способ получения диметилтерефталатаиз пОлиэфиРНыХ ОТХОдОВ | 1976 |

|

SU797571A3 |

| Способ получения сополимера этиленаС буТАдиЕНОМ | 1975 |

|

SU843758A3 |

| Способ получения хлор-и фосфорсодержащих комплексных соединений | 1980 |

|

SU1071223A3 |

| Способ получения сополиэфирамида | 1977 |

|

SU1003760A3 |

| Способ получения солей N-замещенной карбаминовой кислоты | 1975 |

|

SU906370A3 |

| Способ получения диметилкарбоната | 1977 |

|

SU1115667A3 |

| Способ получения алкил-производных 2-метил-2-цианометилтетрагидропирана и /или 2-метил-2 цианометилтетрагидрофурана | 1976 |

|

SU591144A3 |

| СОЕДИНЕНИЯ НА ОСНОВЕ МЕТАЛЛОВ И POSS ДЛЯ ПОЛУЧЕНИЯ ПОЛИКОНДЕНСИРОВАННЫХ ПОЛИМЕРОВ | 2007 |

|

RU2450030C2 |

Изобретение относится к производству кислот, в частности к получению N,N -6Hc-napa-Kap6oMeTOKCH- бензоилгексаметилендиамина, используемого в производстве полимерных волокон, похожих на шелк. Процесс ведут реакцией диметилтерефталата (ДМТ) с гексаметилендиамином в среде толуола и метанола при их объемном соотношении 98:10 в присутствии влаги и катализатора - метилата лития, при . Затем отделяют продукты реакции фильтрованием и промывают смесью толуола и метанола при их объемном соотношении 75:25 с последующей отгонкой растворителя до вьшадения в осадок соли сложного эфира, а оставшиеся маточные и про- мьшочные растворы возвращают в процесс. Эти условия упрощают схему процесса за счет полной регенерации не- прореагировавших веществ (ДМТ и гек-. силметилендиамина), катализатора и растворителя без накопления побочного продукта в реакционной массе и попадания его в конечный продукт. Последнее улучшает качество полимеров. 1 табл. i СО

ы

Изобретение относится к органической химии, а именно к способу получения N,N -бис пара-карбометокси- бензоилгексаметилендиамина, который находит применение при получении полимеров, в частности волокон, похожих на шелк.

Целью изобретения является упрощение процесса.

Пример 1. 779 кг толуола (HjO 10 ч. на млн.), 79 кг метанола (HjO 70 ч, на млн), 230 кг диметил- терефталата (ДМТ) (HjO 200 ч. на млн.) и 25 экв. LiOCHj подают в реактор объемом 2 м, снабженный мешалкой и вводом азота.

Смесь нагревают до 70°С и подают 42 кг гексаметилендиамина ( 800 ч. на млн.) до получения 6 NT (N,N -бис-пара-карбометоксибензоил- гексаметилендиамина). Метанол, который выделяется в реакции,одновременно отгоняют в виде азеотропной смеси с толуолом.

В конце реакции продукт имеет следующий состав, %: толуол 70,3; метанол 7 ,2; ДМТ 8,63; 6NT 13,9; ЫОСНз 19 экв., литийтерефталат (LiTe) 6 экв. Затем 6 NT выделяют фильтрованием под давлением и промывают на фильтре 600 л смеси метанола и толуола при объемном соотношении 75:25 (содержание 40 ч. на млн.).

Влажный мономер сушат при 100°С при обычном давлении в потоке азота Мономер имеет следующие характеристики: т.пл. 232°С; N 6,4%; С 65,4%; Н 6,5%; литий 3 м.экв./кг (LiTe 0,005%).

Маточный раствор и промывную жидкость об-ъединяют и получают следующую композицию, %: ДМТ 7,2; толуол 65,8; метанол 27; ЫОСНз экв., LiTe. 8 экв.

Растворители, которые использовали для промывки (за исключением того количества, которое осталось в фильтровальной лепешке) удаляют в испарителе, содержащем набивную колонку, до получения остатка в виде массы около 950 кг со следующим составом, %: ДМТ 10; толуол 81,7; метанол 8,3.

П р и м е р 2. Остаток примера 1 полностью рециркулируют в реактор для синтеза 6 NT в тех же условиях, что и в примере 1, после добавления составляющих.

В конце реакции масса имеет приблизительно тот же состав, что и в примере 1, и содержит 21 экв. LiOCHg и 12 экв. терефталата лития.

При проведении операций фильтрования и промывки аналогично примеру

1получают сухой мономер с содержанием лития 25 мэквУкг (LiTe 0,45%),

тогда как смесь маточного раствора и промывок содержит около 19 экв. LiOCHj и 11 экв. терефталата лития. После отгонки промывочного растворителя композиция остатка приблизительно эквивалентна остатку примера 1.

Пример 3. Остаток примера

2следующей композиции, %: ДМТ 10,1; толуол ei,5; метанол 8,4; LiOCH

19 экв.; терефталат лития 11 экв., очищают от растворителя (смесь метанол - толуол 75:25) до тех пор, пока не получают композицию следующего состава, %: ДМТ 10,6; толуол

84; метанол 5,4; LiOCHj 21 мэкв./кг, терефталат лития 12 мэквУкг, и затем пропускают ее при 60°С через центрифужный декантатор до получения массы 900 кг с композицией, эквивалентной

первоначальному составу (LiOCH,

21 мэкв/кг, LiTe 3,4 мэквУкг).После добавления 135 кг ДМТ, .23 кг метанола и 6 эквивалентов LiOCH 3 к этой массе к полученной смеси добавляют 42 кг гексаметилендиамина и проводят новый синтез 6 NT, как и в примере 1, до получения массы следующего состава, %: толуол 70,15; метанол 7,2;. ДМТ 9,9; б NT 13,9; LiOCHj 21 экв.;

LiTe 7,1 экв.

Мономер 6 NT с содержанием лития менее 3 мэкв/кг после фильтрования, промывки и сушки выделяют из этой массы.,

Реакционная смесь при синтезе ди- эфиродиамида по окончании реакции имеет следующий состав, кг: диэфиро- диамид 254 кг; ДМТ 127; толуол 1225; метанол 144; метилат лития:

29 экв; LiTe 18,5 экв.

Диэфиродиамид собирают на фильтр- прессе и получаемый при этом остаток на фильтре промывают 1100 л азеотропной смеси метанола и толуола (75:25 по объему). Влажный остаток сушат, получая в результате сухой Диэфиродиамид, который содержит 3,5 мэкв. LiTe на 1 кг продукта.

Объединенные маточная и промывная жидкости имеют следующий состав, кг диметилтерефталат 127; толуол 1420; метанол 676; метилат лития 29 экв.; LiTe 18 экв.

Указанную смесь перегоняют в колонне при давлении 1020 атм при фле мовом числе 2:1, собирая при этом 1060 л азеотропа (соотношение метанол-толуол 75:25 по объему). Температура головной части колонны 65 С, температура бойлера в начале перегонки и 71°С по завершении перегонки. Собранный таким образом азе- отроп используется для промьшки на фильтре осадка, представляющего собой диэфиродиамид.

По окончании перегонки в бойлере содержится остаток следующего состава, кг: диметилтерефталат 127; то- :луЬл 1190; метанол 49; метилат лития 29 экв.; LiTe 18 экв. Состав растворителя, остающегося в бойлере (смесь толуола и метанола 95:5 по объему), соответствует растворимости LiTe (соль сложного эфира), равной примерно 2 из 18 экв., которые остались. Таким образом, примерно 16 экв. LiTe выпадает в осадок и может быть удалено фильтрованием остатка на корзиночном фильтре. В результате, получают композицию, имею- ,щую следзтощий состав, кг: диметилтерефталат 127; толуол 1185; метанол 49; метилат лития 29 экв.; LiTe примерно 2 экв.

Эта смесь может быть непосредственно введена в реакцию синтеза при пополнении ее в случае необходимости соответствующими количествами растворителей, реагентов и катализатора.

Концентрация соли сложного эфира LiTe в диэфиродиамиде оказьшает значительное влияние на качество полимера (получаемого в результате его поликонденсации), в особенности на качество получаемого из указанного полимера волокна, а также на процесс прядения.

Если концентрация LiTe в используемом для этой цели диэфиродиамиде превьппает некоторое граничное значение, прядение волокон полимера может оказаться невозможным.

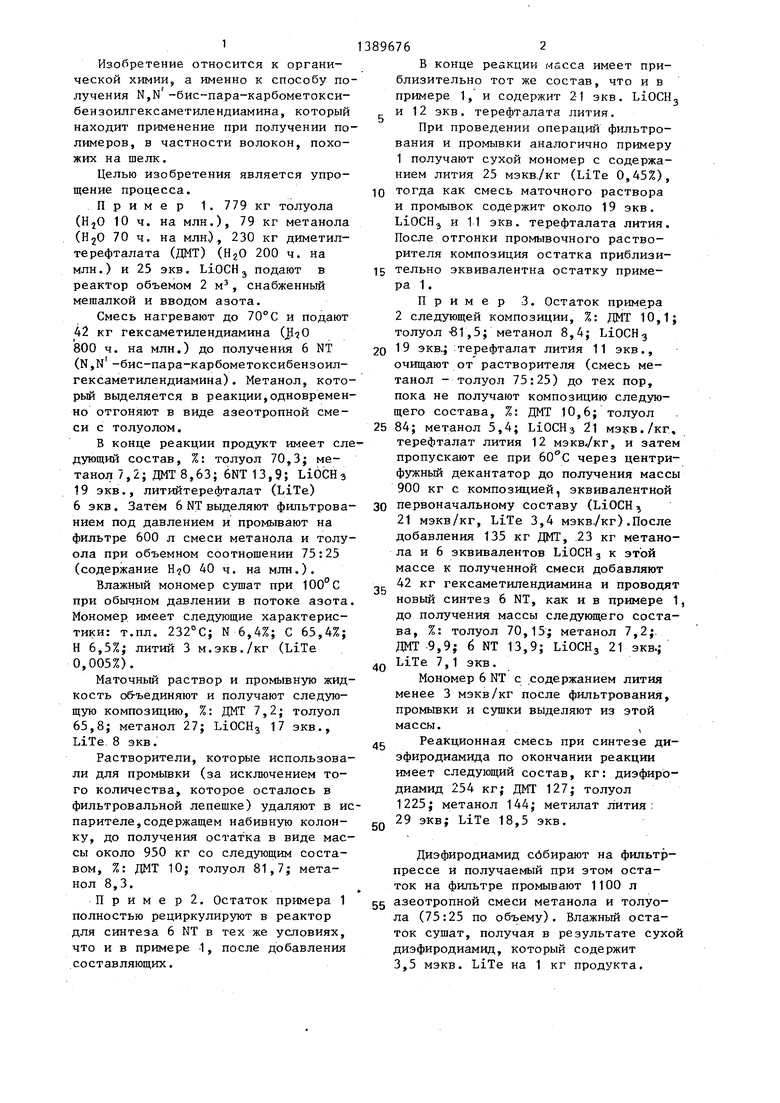

Ниже приводятся данные по прядению для случаев полимеров, полученных поликонденсацией с использова-

0

5

0

5

0

5

0

5

0

5

нием гександиола и диэфиродиамидов при различных содержаниях LiTe,

Вязкость в растворе различных полимеров, полученных таким, способом, , примерно одинакова и составляет 2,30-2,33 (1%-ный раствор в смеси фенола и тетрахлорэтана при 25 С; смесь растворителей состоит из равных количеств по массе). Полученные при этом нити состоят из 24 трехле- пестковых волокон, их характеристика соответствует 50 денье после протяжки при соотношении протяжки 2,8.

По мере увеличения содержания LiTe в полимере, предназначенном для прядения, увеличивается число появлений заусенцев при протяжке и в моноволокнах, в результате чего требуется более частая замена прядильных головок. Об этом можно судить по приведенным в таблице значениям ЛР.

Таким образом, предлагаемый способ обеспечивает возможность практически полной регенерации непрореагировавших соединений, катализатора и растворителя и повторного их использования на стадии синтеза. При этом предотвращается накопление побочного продукта в реакционной смеси и попадание его в конечный продукт, что улучшает качество получаемых из него полимеров и волокон. Формула изобретения

Способ получения Н,ы -бис-пара-кар- бометоксибензоилгексаметилендиамина взаимодействием диметилтерефталата с гексаметилендиамином в среде смеси толуола с метанолом при нагревании реакционной смеси в присутствии катализатора - метилата лития с последующим отделением продукта реакции фильтрованием и промывкой его растворителем, отличающийся тем, что, t целью упрощения процесса, последний ведут при 70 С в условиях наличия влаги, смесь толуола и метанола используют в объемном соотношении 98:10, а промывку полученного продукта от образовавшейся соли сложного эфира, катализатора и непрореагировавших исходных веществ ведут смесью метанола и толуола при их объёмном соотношении 75:25 с последующей отгонкой растворителя до выпадения в осадок соли сложного эфира,при этом оставтиеся маточный и промывочный растворы возврагаают.Б процесс.

| Способ десульфурации стали | 1978 |

|

SU908844A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-04-15—Публикация

1980-08-06—Подача