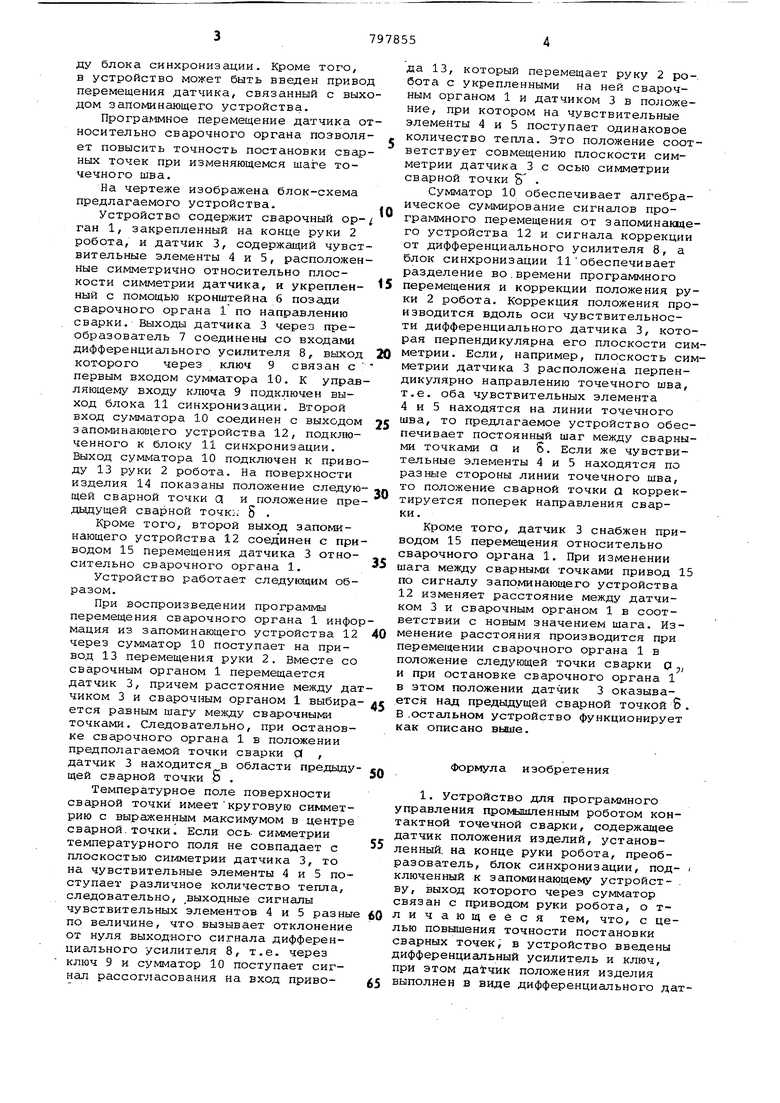

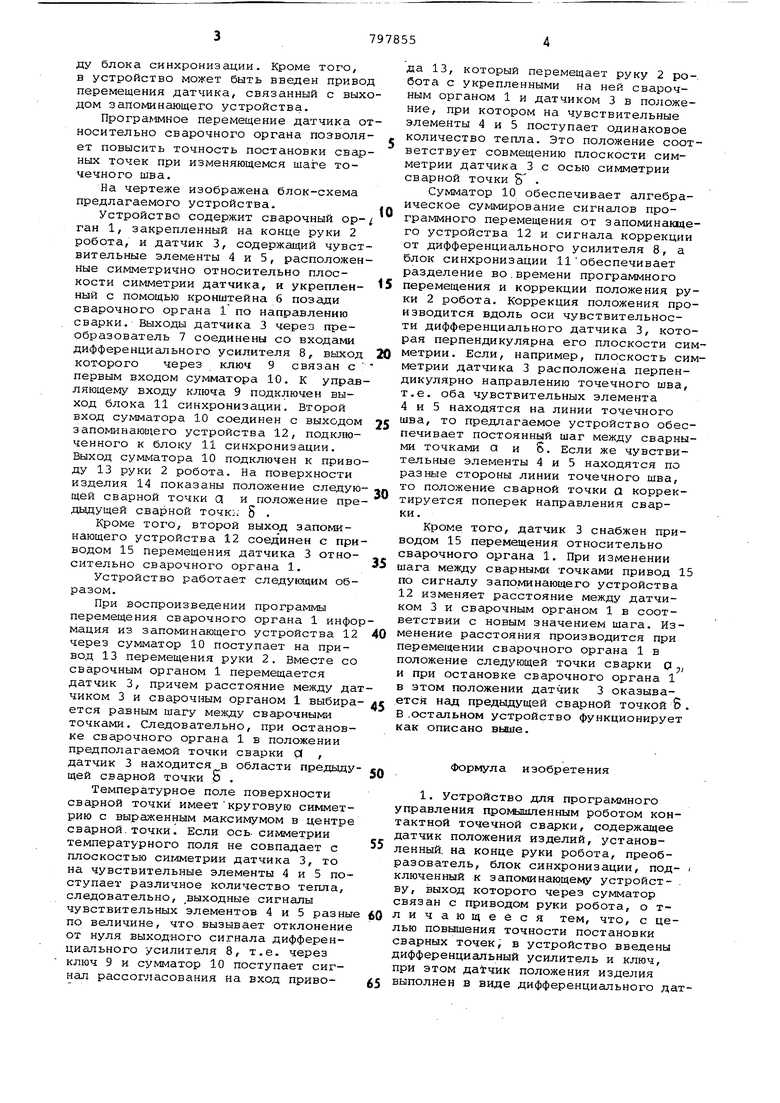

Изобретение относится к программному управлению манипуляторами и мо жет быть использовано при управлении промышленными роботами для контактной и дуговой точечной сварки. Известен механический разметчик для разметки и постановки сварных точек при контактной точечной сварке, содержащий сварочный орган с зак репленным на нем кронштейном с отверстием и датчик положения точки. сварки, выполненный, например, ввиде стержня, свободно входящего в отверстие кронштейна. Устройство обеспечивает размещение сварных точек шва на расстоянии, равном расстоянию между сварочным органом и стержнем, т.е. длине кронштейна Щ. Недостатком известногЪ устройства является необходимость визуальног контроля за совмещением стержня с точкой сварки, что обуславливает невысокую точность и недостаточную про изводительность его работы. Наиболее близким техническим решв нием к предлагаемому является устрой ство для программного управления про мышленным роботом контактной точечной сварки, содержащее датчик положения изделия, установленный на конце руки робота, преобразователь, блок синхронизации, подключенный к запоминающему устройству, выход которого через сумматор связан с приводом руки робота. Устройство, позволяет осуществлять программное перемещение сварочного органа и автоматическую коррекцию его положения по высоте относительно поверхности изделия 2j . Недостатком устройства является невысокая точность постановки сварных точек вследствие невозможности коррекции положения сварочного органа при его программном перемещении в следующую точку сварки в зависимости от реального положения предыдущей сварной точки. Цель изобретения - повышение точности постановки сварных точек. Поставленная цель достигается тем, что в устройство введены дифференциальный усилитель и ключ, при этом датчик положения изделия выполнен в виде дифференциального датчика теплового потока, выходы которого через преобразователь подключены ко входам дифференциального усилителя, выход которого через ключ соединен со вторым входом сумматора, при этом управляющий вход ключа подключен к выходу блока синхронизации. Кроме того, в устройство может быть введен приво перемещения датчика, связанный с вых дом запоминающего устройства. Программное перемещение датчика о носительно сварочного органа позволя ет повысить точность постановки свар ных точек при изменяющемся шаге точечного шва. На чертеже изображена блок-схема предлагаемого устройства. Устройство содержит сварочный орган 1, закрепленный на конце руки 2 робота, и датчик 3, содержащий чувст вительные элементы 4 и 5, расположен ные симметрично относительно плоскости симметрии датчика, и укрепленный с помощью кронштейна б позгмди сварочного органа 1 по направлению сварки. Выходы датчика 3 через преобразователь 7 соединены со входами дифференциального усилителя 8, выход которого через ключ 9 связан с первым входом сумматора 10. К упргш ляющему входу ключа 9 подключен выход блока 11 синхронизации. Второй вход сумматора 10 соединен с выходом запоминающего устройства 12, подключенного к блоку 11 синхронизации. Выход сумматора 10 подключен к приво ду 13 руки 2 робота. На поверхности изделия 14 показаны положение следую щей сварной точки О и положение пре дыдущей сварной точк;; 5 . Кроме того, второй выход запоминающего устройства 12 соединен с при водом 15 перемещения датчика 3 относительно сварочного органа 1. Устройство работает следуняцим образом. При воспроизведении программы перемещения сварочного органа 1 инфо мация из запоминающего устройства 12 через сумматор 10 поступает на привод 13 перемещения руки 2. Вместе со сварочным органом 1 перемещается датчик 3, причем расстояние между да чиком 3 и сварочным органом 1 выбира ется равным шагу между сварочными точками. Следовательно, при остановке сварочного органа 1 в положении предполагаемой точки сварки С( , датчик 3 находится в области предыду щей сварной точки б . Температурное поле поверхности сварной точки имееткруговую симметрию с выраженным максимумом в центре сварной.точки. Если ось. симметрии температурного поля не совпадает с плоскостью сиглметрии датчика 3, то на чувствительные элементы 4 и 5 поступает различное количество тепла, следовательно, выходные сигналы чувствительных элементов 4 и 5 разны по величине, что вызывает отклонение от нуля выходного сигнала дифференциального усилителя 8, т.е. через ключ 9 и сумматор 10 поступает сигнал рассогласования на вход привода 13, который перемещает руку 2 робота с укрепленными на ней сварочным органом 1 и датчиком 3 в положение, при котором на чувствительные элементы 4 и 5 поступает одинаковое количество тепла. Это положение соответствует совмещению плоскости симметрии датчика 3 с осью симметрии сварной точки S . Сумматор 10 обеспечивает алгебраическое суммирование сигналов программного перемещения от запоминающего устройства 12 и сигнала коррекции от дифференциального усилителя 8, а блок синхронизации 11обеспечивает разделение во.времени программного перемещения и коррекции положения руки 2 робота. Коррекция положения производится вдоль оси чувствительности дифференциального датчика 3, которая перпендикулярна его плоскости симметрии. Если, например, плоскость симметрии датчика 3 расположена перпендикулярно направлению точечного шва, т.е. оба чувствительных элемента 4 и 5 находятся на линии точечного шва, то предлагаемое устройство обеспечивает постоянный шаг между сварными точками аи 8. Если же чувствительные элементы 4 и 5 находятся по разные стороны линии точечного шва, то Положение сварной точки а корректируется поперек направления сварки. Кроме того, датчик 3 снабжен приводом 15 перемещения относительно сварочного органа 1. При изменении шага между сварными точками привод 15 по сигналу запоминающего устройства 12 изменяет расстояние между датчиком 3 и сварочным органом 1 в соответствии с новым значением шага. Изменение расстояния производится при перемещении сварочного органа 1 в положение следующей точки сварки о и при остановке сварочного органа 1 в этом положении датчик 3 оказывается над предыдущей сварной точкой б. в .остальном устройство функционирует как описано вьвие. Формула изобретения 1. Устройство для программного управления прогфпцленным роботом контактной точечной сварки, содержащее датчик положения изделий, установленный, на конце руки робота, преобразователь, блок синхронизации, под- ключенный к запоминающему устройст- . ву, выход которого через сумматор связан с приводом руки робота, о тличающееся тем, что, с целью повышения точности постановки сварных точек, в устройство введены дифференциальный усилитель и ключ, при этом датчик положения изделия выполнен в виде дифференциального датчика теплового потока, выходы которого через преобразователь подключены ко входам дифференциального усилителя, выход которого через ключ соединен со вторым входом сумматора, при этом управлягаций вход ключа подключен к выходу блока синхронизации.

2. Устройство по П.1, отличающееся тем, что, с целью управления процессом сварки при изменении шага точек, в него введен при:вод. перемещения датчика, связанный с выходом запоминающего устройства.

Источники информацииJ принятые во внимание при экспертизе

1.Орлов В.Д., Дмитриев Ю.В.

и Чакалев.А.А. Технология и оборудование контактной сварки. М., Машиностроение, 1975, с. 436-437.

2.Авторское свидетельство СССР

№ 617207, кл. В 23 К 11/24, 01.03.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления роботомпРи дугОВОй CBAPKE | 1979 |

|

SU841840A1 |

| Устройство для программного управления промышленным роботом для контактной точечной сварки | 1977 |

|

SU617207A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

| Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов | 1979 |

|

SU863227A1 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Устройство для автоматической сварки иНАплАВКи СлОжНыХ пОВЕРХНОСТЕй | 1979 |

|

SU804278A1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Устройство для контроля качества точечной контактной сварки | 1976 |

|

SU707726A2 |

| Установка для контактной точечной сварки | 1977 |

|

SU732102A1 |

Авторы

Даты

1981-01-23—Публикация

1979-04-12—Подача