1

Изобретение относится к сварочному производству, в частности к устройствам автоматической сварки и наплавки сложных поверхностей.

Известно устройство автоматической сварки и наплавки сложных по)верхностей, в основу которого положен принцип регулирования по отклонению, для управления в котором используются блоки, вырабатывающие следующие управленяющи.е воздействия: для ПВП .4Од Ол, где идо- заданное найряжение, Цд, - напряжение дуги; для ПГП AUj4 U{j - Ux , где UQзаданное напряжение, U - напряжение тахогенератора ПГП, IS) - скорость вращения изделия, у -величина вертик льного перемещения; для ПВИ лОоу Uy + + tux t гя y скорость вертикального перемещения, х - величина горизонтального перемещения ij.

Известно также устройство, в. котором к имеющимся- блокам устройства 1 добавлены блоки, вырабатывающие интегральные зависимости , КдГ( )dt.H т.д. 2j.

Недостатком известных устройств является сложность построения блоков, которые преобразуют физические величины скоростей и перемещений.

представленных в виде напряжений. Напряжение тахогенератора,определяющее значение скорости, представляет собой электрический сигнал, пропорциональный скорости, с наложенными высокочастотными составляющими, и его преобразование представляет известные трудности в широком диапазоне регулирорания.

0

Известно также устройство, обеспечивающее автоматическое движение электрода по сложной траектории, определяемой жесткой программой. ТаКое устройство применяется в промыш.5ленных роботах. В данном устройстве на вход следящего привода подается программный сигнал, определяемый наложение привода во времени,т.е. т(t) . При таком управлении манипулятором,

0 имеющим несколько координат перемещения, обеспечивается жесткое программное управление, когда на все привода координат подается nporpaMf-ia в (t),Лt},) и т.д. по числу

5 управляемых координат 3J.

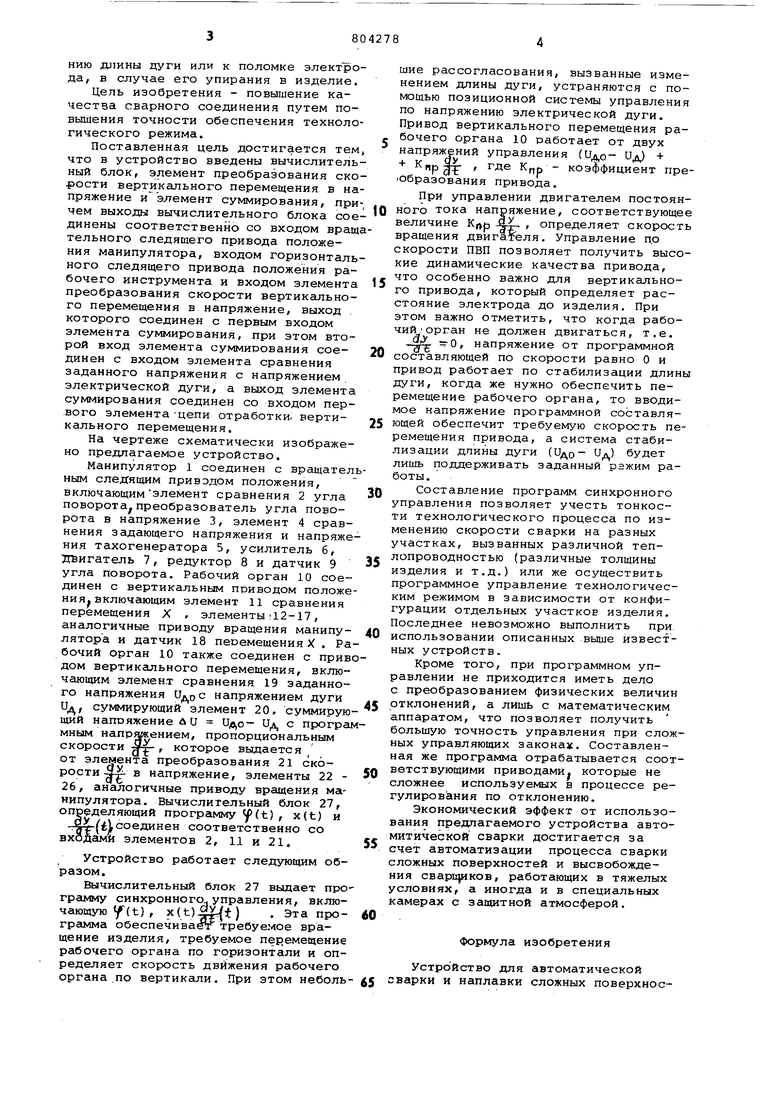

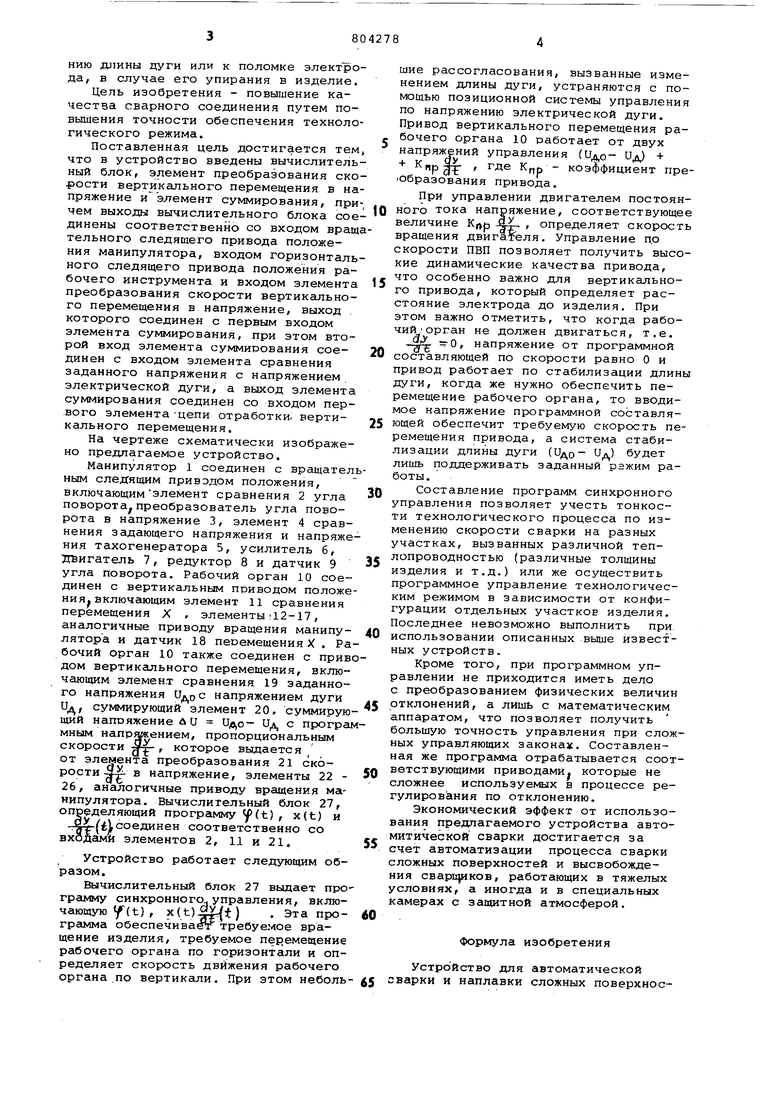

Недостаток таких устройств - повышенная точность, предъявляемая к объекту сварки, т.е. небольшие отклон.е30 ния в линии стыка приводят к увеличению длины дуги или к поломке электро да, в случае его упирания в изделие. Цель изобретения - повышение качества сварного соединения путем повышения точности обеспечения техноло гического режима. Поставленная цель достигается тем что в устройство введены вычислитель ный блок, элемент преобразования ско рости вертикального перемещения в на пряжение и элемент суммирования, при чем выходы вычислительного блока сое динены соответственно со входом вращ тельного следящего привода положения манипулятора, входом горизонталь ного следящего привода положения рабочего инструмента и входом элемента преобразования скорости вертикального перемещения в напряжение, выход . которого соединен с первым входом элемента суммирования, при этом второй вход элемента суммирования соединен с входом элемента сравнения заданного напряжения с напряжением электрической дуги, а выход элемента суммирования соединен со входом первого элемента цепи отработки, вертикального перемещения. На чертеже схематически изображено предлагаемое устройство. Манипулятор 1 соединен с вращател ным следящим приводом положения, включающим элемент сравнения 2 угла поворота преобразователь угла поворота в напряжение 3, элемент 4 сравнения задающего напряжения и напряже ния тахогенератора 5, усилитель 6, ДЪигатель 7, редуктор 8 и датчик 9 угла поворота. Рабочий орган 10 соединен с вертикальным приводом положе ния включающим элемент 11 сравнения перемещения X , элементы12-17, аналогичные приводу вращения манипулятора и датчик 18 пеоемещенияX . Ра бочий орган 10 также соединен с прив дом вертикального перемещения, включающим элемент сравнения 19 заданного напряжения Одр с напряжением дуги Од, суммирующий элемент 20, суммирую щий напряжение ли Одо- Од с програ мным напрякжением, пропорциональным скорости г-г которое выдается / от элемента преобразования 21 скорости -3 в напряжение, элементы 22 26, аналогичные приводу вращения манипулятора. Вычислительный блок 27, определяющий программу (t), x(t) и JS C lсоединен соответственно со входами элементов 2, 11 и 21. Устройство работает следующим образом. Вычислительный блок 27 выдает про гргичму синхронного., управления, включающую «f(t) , x(t)«ir{t) . Эта программа обеспечивает требуемое вращение изделия, требуемое перемещение рабочего органа по горизонтали и определяет скорость движения рабочего органа .по вертикали. При этом неболь шие рассогласования, вызванные изменением длины дуги, устраняются с помощью позиционной системы управления по напряжению электрической дуги. Привод вертикального перемещения рабочего органа 10 работает от двух напряжений управления (Одо- Од) + К|,р , где коэффициент преобразования привода. При управлении двигателем постоянного тока напряжение, соответствующее величине 4У- , определяет скорость вращения двигателя. Управление по скорости ПВО позволяет получить высокие динамические качества привода, что особенно важно для вертикального привода, который определяет расстояние электрода до изделия. При этом важно отметить, что когда рабочий .орган не должен двигаться, т.е. 0, напряжение от программной составляющей по скорости равно О и привод работает по стабилизации длины дуги, когда же нужно обеспечить перемещение рабочего органа, то вводимое напряжение программной составляющей обеспечит требуемую скорость перемещения привода, а система стабилизации дпины дуги (идо ид) будет лишь поддерживать заданный ражим работы. Составление программ синхронного управления позволяет учесть тонкости технологического процесса по изменению скорости сварки на разных участках, вызванных различной теплопроводностью (различные толщины изделия и т.д.) или же осуществить программное управление технологическим режимом в зависимости от конфигурации отдельных участков изделия. Последнее невозможно выполнить при. использовании описанных выше известных устройств. Кроме того, при программном управлении не приходится иметь дело с преобразованием физических величин отклонений, а лишь с математическим аппаратом, что позволяет получить большую точность управления при сложных управляющих законах. Составленная же программа отрабатывается соответствующими приводами которые не сложнее используемых в процессе регулирования по отклонению. Экономический эффект от использования предлагаемого устройства автомитической сварки достигается за счет автоматизации процесса сварки сложных поверхностей и высвобождения свар11|иков, работающих в тяжелых условиях, а иногда и в специальных камерах с защитной атмосферой. Формула изобретения Устройство для автоматической сварки и наплавки сложных поверхностей,содержащее манипулятор с вращательным следящим приводом положения, рабочий инструмент с горизонтальным я вертикальным следящими приводами положения, элементы цепи отработки программы по скорости и элемент срав нения заданного напряжения с напряже нием электрической дуги,о т л и ч а щ е е с я тем,что,с целью повышения качества сварного соединения путем п вышения точности обеспечения техноло ческого режима, в устройство введены вычислительный блок, элемент преобразования скорости вертикального перемещения в напряжение и элемент суммирования, причем выходц вычислительного блока соединены соответственно со входом вращательного следящего привода-положения манипулятора, входом горизонтального следящего привода положения рабочего инструмента и входом элемента преобризоваНИН скорости вертикального перемещения в напряжение, выход которого соединен с первым входом элемента суммирования, при этом второй вход элемента суммирования соединен с выходом элемента сравнения заданного напряжения с напряжением электрической дуги, а выход элемента суммирования соединен со входом первого элемента цепи отработки программы по скорости вертикального перемещения. Источники информации, принятые во внимание при экспертизе 1.. Авторское свидетельство СССР № 570468, кл. В 23 К 9/10, 23.03.67. 2.Авторское свидетельство СССР 508352-, кл. В 23 К 9/10 14.02.74. 3.Патон Б.Е., Спынц Г.А.и Тимошенко В.Г. Промышленные роботы для сварки. К., Наукова думка , 1977, с. 25-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления роботомпРи дугОВОй CBAPKE | 1979 |

|

SU841840A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

| Устройство для программного управленияпРОМышлЕННыМ РОбОТОМ КОНТАКТНОйТОчЕчНОй СВАРКи | 1979 |

|

SU797855A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для управления группойМАНипуляТОРОВ | 1979 |

|

SU824143A1 |

| Система числового программного управления | 1986 |

|

SU1386963A1 |

| Устройство для автоматическойнаплавки сложных поверхностей | 1974 |

|

SU508352A1 |

| Система программного управления для робота-манипулятора | 1978 |

|

SU744456A1 |

| Цифровая система программного управления роботом-манипулятором | 1979 |

|

SU943644A1 |

| Система автоматического управления скоростьюВРАщЕНия элЕКТРОдВигАТЕля МЕХАНизМАпОдАчи элЕКТРОдНОй пРОВОлОКи | 1978 |

|

SU805269A2 |

Авторы

Даты

1981-02-15—Публикация

1979-03-05—Подача