отключают движение по данной координате, после чего включают программно перемещение датчика в условную точку по следующей координате. После окончания поиска по всем координатам, включают перемещение по расчетной программе, с учетом расстояния от датчика до головки, и переводят сварочную головку в точку начала сварки, а датчик отводят из зоны сварочной головки до получения гарантированного зазора между изделием и наконечником датчика. Устройство перемещения сварочного инструмента использует импульсную систему программного управления и дополнительный генератор импульсов, который запускается после выхода датчика и подключается к соответствующему приводу манипулятора - происходит отработка непрограглмного перемещения. При контакте датчика с изделием выходной сигнал датчика становится равным нулю, генератор импульсов запирается и перемещение по соответствующей координате прекращается j3j.

Однако данное устройство характеризуется малой помехозащищенностью системы от-импульсных помех сварочных цепей и силовых цепей приводов, что приводит к неточностям позиционирования; накоплением погрешностей каждого предыдущего положения датчика или сварочной горелки при перемещении в новую позицию, так как в системе отсчет перемещений рабочего органа производится от его предыдущего положения; полной потерей информации о положении элементов робот при отключении электропитания.

Целью изобретения является повышения надежности работы и помехозащищенности сварочного робота.

Поставленная цель достигается тем, что в устройство, содержащее контактный датчик, закрепленный ссЗвместно с горелкой на оконечном элементе робота и подключённый к нульоргану, блок ввода программы и приводы по каждой координате перемещения контактного датчика, введены по каждой управляемой координате датчик положения, запоминающий блок, компаратор, .коммутатор, и два сумматора, причем ыход нуль-органа через коммутатор подключен к запоминающему блоку, другой выход последнего подключб;н к выходу первого сумматора, а выход запоминающего блока подключен кЬ входу второго сумматора, при этом вход первого сумматора подсоединен к соответствующему датчику положения, другие входы обоих сулшаторов включены параллельно и подключены к выходам блока ввода программы, а выход второго сумматора через компаратор подключен к соответствующим приводам координатного перемещения контактного датчика.

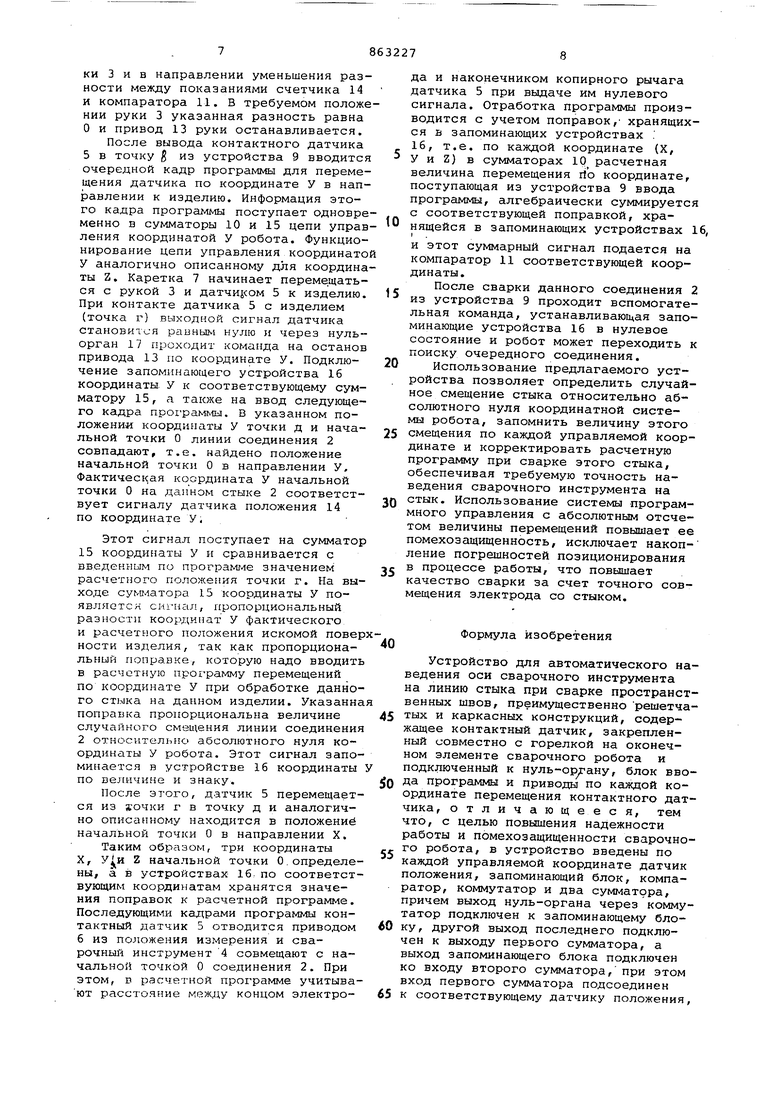

На чертеже приведена блок-схема устройства для одной (Z) управляемой координаты робота. Для остальных координат схема выполнена аналогично.

Положительные направления осей координат робота обозначены через X, У и Z . Пунктирами -нанесена траектория перемещения щупа датчика при поиске положения поверхностей изделия.

В качестве изделия 1 представлен типовой узел сочленения стержневых элементов пространственных каркасных изделий, образующих линию соединения 2 с начальной точкой 0. На руке 3 робота (координата Z) закреплены на фиксированном расстоянии друг от друга сварочный инструмент и контактный датчик 5, соединенный с приводом 6 вывода датчика в положение измерения. Независимо от направления подхода датчика к искомой поверхности (вдоль оси датчика .или в любом направлении в плоскости,, перпендикулярной его оси), равное смещение копирного рычага вызывает появление одинакового сигнала на выходе датчика. При отсутствии контакта между изделием и копирным рычагом датчик выдает сигнал наибольшей величины полярности перемещение к изделию , при окончании по.йска элемента выходной сигнал датчика равен нулю. Количество программируемых степеней подвижности робота должно быть не менее трех и определяется технологическими требованиями для сварки данного класса изделий.

На чертеже условно показан робот с тремя подвижными элементами: рукой 3 (координата Z); кареткой 7 (координата У); и суппором 8 (координата X).

Механизм.поворота сварочного инструмента и контактного датчика условно не показаны для упрощения чертежа. Как указывалось выше, схема управления всеми координатами робота аналогична схеме управления по координатам Z, которые рассматривались выше. Устройство ввода программы 9 через сумматор 10 соединены с компаратором 11, который подключен к блоку управления 12 исполнительного механизма 13 перемещения суппорта. С исполнительным механизмом 13 механически соединен датчик 14 обратной связи по положению суппорта 8 (в дальнейшем - датчик положения). Датчик 14 вьадает сигнал, пропорциональный величине перемещения подвижного элемента робота относительно абсолютного начала отсчета координат робота (он и может иметь одну из известных конструкций, реохордный, кодовый и т.п., в зависимости от принятой системы управления). Датчик положения 14 подключен к счетным входам компаратора 11 и сумматора 15, который BTOpfciM входом соединен с устройством 9 ввода программы, а выходом - с запоминающим устройством 16.

Контактный датчик 15 подключен через нуль-орган 17 к блокам управления 12 и через коммутатор 18 к запоминающим устройствам 16 всех управляемых координат X, У, Z. Устройство ввода программы 9 каналом.вспомогательных команд связано через блок управления 19 с приводом 6 вывода контактного датчика в положение измерения.

Устройство работает следующим образом.

Изделие 1 устанавливают в позицию сварки. При этом могут возникнуть смещения изделия по любой из координат X, У и Z. Расчетная программа 1юдготовленная заранее, обеспечивает перемещение руки 3 робота в исходное положение для поиска очередного элемента соединения 2 изделия. Условные точки поиска выбирают таким образом, чтобы обеспечить зазор по всем координатам между датчиком 5, выведенньам в положение измерения, и элементами изделия при любом максимальном отклонении изделия в положение сварки. Перед окончанием этого перемещения из устройства 9 ввода программы происходит вспомогательная команда .на блок 19 и привод 6 выводит датчик 5 в положение измерения (точка а), а также проходит вспомогательная команда, на коммутатор 18, для подключения выхода датчика 5 к запоминающему устройству 16 той координаты, по которой будет производиться поиск положения изделия (на рисунке - координата Z), Одновременно, датчик 5 подключается к блоку управления 12 соответствующей координаты. Датчик 5 занимает относительно сварочного инструмента 4 фиксированное, заранее известное положение. Так как между датчиком 5 и изделием 1 существует зазор, то датчик выдает сигна наибольшей величины, разрешающий перемещение в направлении изделию. При этом запоминающее устройство 16 отключено, а сигналы с датчика по.ложеиия 14 поступают на компаратор 11 и сумматор 15 соответствующей координаты. Из устройства 9 вводился очередной кадр программы на перемещение датчика 5 в направлении к издеЛию, перпендикулярно к искомой поверности (направление а-б). Величина этого перемещения назначается заведомо большей, чем расстояние от точки а до искомой поверхности изделия при любых возможных смещениях изделий. Информация этого кадра программы о требуемом перемещении поступает в сумматор 15 и одновременно проходит без изменений через сумматор

10,так как в запоминающем устройстве 16 информация отсутствует. Информация кадра прогрё1ммы поступает в компаратор 11 (по соответствующей координате Z), где сравнивается с показаниями датчика положения 14 и блок 12 выдает управляющий сигнал соответствующий полярности и величине на привод 18 для перемещения датчика в расчетное положение (в данном .случае, перемещается рука 3).

0

При контакте датчика 5 с изделием (точка б) выходной сигнал датчика становится равным нулю. При этом, через нуль-орган 17 проходит команда на останов привода 13 (через блок

5 12), подключение запоминающего устройства 16 по координате поиска (координата Z), а также на ввод следующего кадра программы. В указанном положении координаты Z точки б и на0чальной точки О линия соединения 2 совпадает. Таким образом найдено положение начальной точки О в направлении Z. Фактическая координата Z начальной точки О на данном стыке 2 соответствует сигналу датчика поло5жения 14. Этот сигнал поступает на сумматор 15 и сравнивается с введенными по прогрс1мме значениями расчетного положения точки б. На входе сумматора 15 появляется сигнал, про0порциональный разности координат Z фактического и расчетного положения искомой поверхности изделия, к поправке, которую нужно вводить в расчетную программу перемещений по ко5ординате Z при обработке данного стыка 2 на данном изделии 1. Этот сигнал запоминается в устройсттэе 16 по величине и знаку. Указанная поправка пропорциональна величине случайного

0 смещения, линии соединения 2 относительно абсолютного нуля координаты 2 робота.

В процессе дальнейшей работы системы запоминающее устройство 16 ос5тается включенным и на его выходе имеется сигнал. При вводе .очередных кадров программы датчик 5 перемещают в следующую условную точку поиска в. Отработка расчетной программы по координате Z (по которой уже оп0ределено фактическое положение изделия) производится следующим образом: в сумматоре 10 расчетная величина, ;поступающая из устройства 9, алгебраически суммируется сг поправкой,

5 хранящейся в запоминающем устройстве 16, и этот суммарный сигнал подается на компаратор 11. Отработка перемещения производится аналогично известным системам программного управ0ления, т.е. в компараторе 11 величина требуемого перемещения сравнивается с показаниями датчика положения 14 и блок 12 выдает управляющий сигнал соответствующей полярности и величи5ны на привод 13 для перемещения руки 3 и в направлении уменьшения разности между показаниями счетчика 14 и компаратора 11. В требуемом положе нии руки 3 указанная разность равна О и привод 13 руки останавливается. После вывода контактного датчика 5 в точку S из устройства 9 вводитс очередной кадр программы для переме щения датчика по координате У в нап равлении к изделию. Информация этого кадра программы поступает одновре менно в сумматоры 10 и 15 цепи управ ления координатой У робота. Функционирование цепи управления координато У аналогично описанному для координа ты Z. Каретка 7 начинает переме.щаться с рукой 3 и датчи{ ом 5 к изделию. При контакте датчика 5 с изделием (точка г) выходной сигнал датчика становится равным нулю и через нульорган 17 проходит команда на останов привода 13 по координате У. Подключение запоминающего устройства 16 координаты У к соответствующему сумматору 15, а также на ввод следующего кадра программы. В указанном положении координаты У точки д и начальной точки О линии соединения 2 совпадают, т.е. найдено положение начальной точки О в направлении У, Фактическая координата У начальной точки О на данном стыке 2 соответствует сигналу датчика положения 14 по координате У. Этот сигнал поступает на сумматор 15 координаты У и сравнивается с введенним по программе значением расчетного положения точки г. На выходе сумматора 15 координаты У появляется сигнал, пропорциональный разности координат У фактического и расчетного положения искомой повер ности изделия, так как пропорциональный поправке, которую надо вводить в расчетную прО1 рамму перемещений по координате У при обработке данного стыка на данном изделии. Указанн поправка пропорциональна величине случайного смещения линии соединени 2 относительно абсолютного нуля координаты У робота. Этот сигнал запо минается в устройстве 16 координаты по величине и знаку. После этого, датчик 5 перемещает ся из жочки г в точку д и аналогично описанному находится в положеииё начальной точки О в направлении X. Таким образом, три координаты X, У IK 2 начальной точки 0.определе ны, а в устройствах 16 по соответст вующим координатам хранятся значения поправок к расчетной программе. Последующими кадрами программы контактный датчик 5 отводится приводом 6 из положения измерения и сварочный инструмент 4 совмещают с начальной точкой О соединения 2. При этом, D расчетной программе учитыва ют расстояние между концом электрода и наконечником копирного рычага датчика 5 при выдаче им нулевого сигнала. Отработка программы производится с учетом поправок, хранящихся в запоминающих устройствах . 16, т.е. по каждой координате (X, У и Z) в сумматорах 10 расчетная величина перемещения rto координате, поступающая из устройства 9 ввода программы, алгебраически суммируется с соответствующей поправкой, хранящейся в запоминающих устройствах 16, и этот суммарный сигнал подается на компаратор 11 соответствующей координаты. После сварки данного соединения 2 из устройства 9 проходит вспомогательная команда, устанавливающая запоминающие устройства 16 в нулевое состояние и робот может переходить к поиску очередного соединения. Использование предлагаемого устройства позволяет определить случайное смещение стыка относительно абсолютного нуля координатной системы робота, запомнить величину этого смещения по каждой управляемой координате и корректировать расчетную программу при сварке этого стыка, обеспечивая требуемую точность наведения сварочного инструмента на стык. Использование системы программного управления с абсолютнЕЛм отсчетом величины перемещений повышает ее помехозащищенность, исключает накопление погрешностей позиционирования в процессе работы, что повышает качество сварки за счет точного совмещения электрода со стыком. Формула изобретения Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов, преимущественно решетчатых и каркасных конструкций, содержащее контактный датчик, закрепленный совместно с горелкой на оконечном элементе сварочного робота и подключенный к нуль-органу, блок ввода программы и приводы по каждой координате перемещения контактного датчика, отличающееся, тем что, с целью повЕлшения надежности работы и помехозащищенности сварочного робота, в устройство введены по каждой управляемой координате датчик положения, запоминающий блок, компаратор, коммутатор и два сумматора, причем выход нуль-органа через коммутатор подключен к запоминающему блоку, другой выход последнего подключен к выходу первого сумматора, а выход запоминающего блока подключен ко входу второго сумматора, при этом вход первого сумматора подсоединен к соответствующему датчику положения.

другие входы обоих сумматоров включены параллельно и подключены к выходу блока ввода программы, а выход второго сумматора через компаратор подключен к соответствующему приводу координатного перемещения контактного датчика.

Источники информации, принятые во внимание при экспертизе

1. Патон Б.Е., Спыну Г,А., Тимошенко В. Г. Промышленные роботы ;для сварки. К., Наукова Думка,; 1977.

2.Hltachi hyoion 1975, 57, 10,

5 с. 325-830.

3. Авторсоке свидеа ёльство СССР W 648360, кл. В 23 К 9/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения оси сварочной головки на стык при сварке пространственных изделий | 1976 |

|

SU648360A1 |

| Устройство для программного управленияпРОМышлЕННыМ РОбОТОМ КОНТАКТНОйТОчЕчНОй СВАРКи | 1979 |

|

SU797855A1 |

| Система управления сварочного робота | 1983 |

|

SU1134328A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

| Устройство для программного управления промышленным роботом | 1987 |

|

SU1449272A1 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Устройство для программного управления промышленным роботом для контактной точечной сварки | 1977 |

|

SU617207A1 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Способ наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом | 1985 |

|

SU1379038A1 |

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-12—Подача