(54) УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ОБВЯЗКИ

В Г Т Б

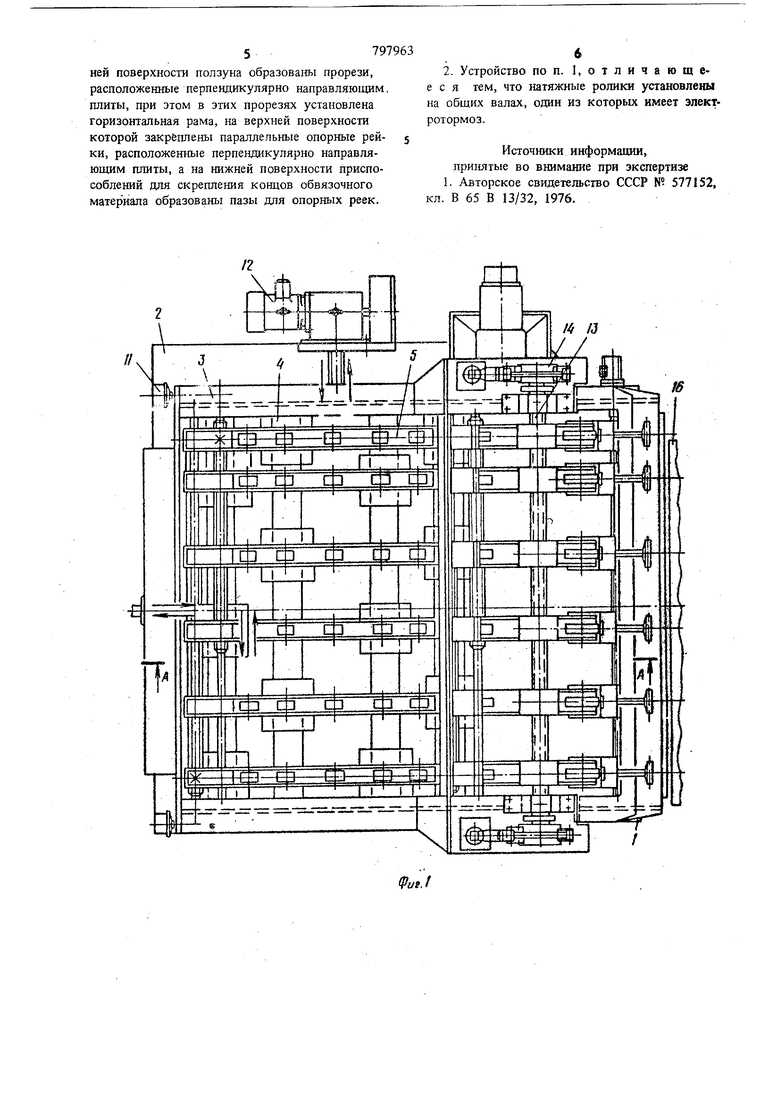

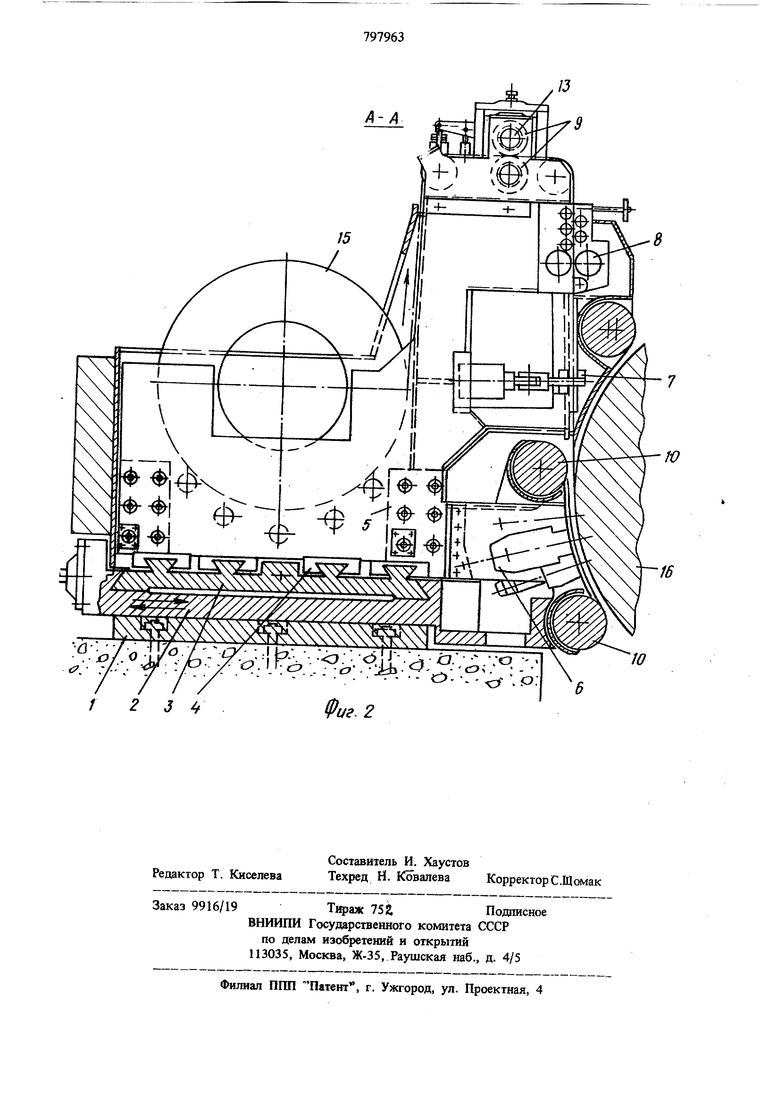

|Фщаш ||еш РУЛОНОВ ПРОКАТА которой размещены все меха1шзмы, ползун 2 установлен в направляющих фундаментной пли-ты и может в них перемещаться перпендикулярно оси моталки, а верхние прорези ползуна расположены в горизонтальной плоскости и перпендикулярны направляющим фундаментной плиты. Рама 3 своим основа}шем входит в прорези ползуна и может в них перемещаться .вдоль оси моталки, а на верхргей плоскости имеет четыре параллельные опорные рейки. Башмаки 4, в пазы которых входят рейки рамы, попарно жестко закреплены к дну. Приспособления для сцепления концов обвязочного материала выполнены в виде кассеты 5, которая предназначена для установки в нее бунта обвязочного материала и может перемещаться по рейкам рамы вдоль оси моталки. Количество, кассет соответствует максимальному количеству рулонов, находятдихся на моталке агрегата, на каждой кассете зосреилены сварочная головка б, ножн 7 для обрезки, механизм 8 для подачи обвязочного материала, пара роликов 9 для натяжения обвязочного материала. Упорные ролики 10 подвижно закреплены на ползуне 2 и передают движеюш от него на рулоны, находящиеся на моталке. Штурвал По винтом и гайкой предназначен для передвижения кассеты по рейкам рамы, электродвигатель 12, соеданен с винтом и гайкой для передвиже1шя рамы. На валу 13, укреплешл верхьшй ролик механизма натяжения и электротормоз 14. Устройство содержит также буит 15 обвязочного материала и рулоны 16 проката. Устройство работает следующим образом, На моталке агрегата находятся пять рулонов. Все рулоны обвязьгааются одновременно в течение одного цикла работы устройства. В момент начала намотки рулонов 16 на моталку агрега - та, ползун 2 с помощью пневмодилиндра по ка.правляйщим фундаментной плиты 1 подводится к моталке. Ход ползуна. 2 отрегзопфован так, что ролики 10 не доходят до барабана моталки на расстояние, 3/4 диаметра рулона 16. Когда на моталке рулоны намотаются на 3/4 своего диаметра, они своей В1юшней образующей касаются роликов 10 и по мере увеличаюзя диаметра начинают отжимать все устройство от моталки. При этом ползун 2 отжимает поршень пнев модилиндра в сторону, противоположную его действия. Намотка рулона становится более качественной и плотной. После окончания намотки рулонов ролики 10 предотвращают распушивание рулонов, а моталка с рулотми останавливается тогда, когда концы полос расположатся против сварочных головок 6. Каждая кассета 5, с бунтом 15 обвязочной ленты устанавливается против каждого рулона 16. Затем сварочные электроды сварочной головки 6 прижиают концы обвязочной ленты к концам полоы рулона 16 и подается сварочный ток. Коны обвязочной ленты привариваются к концам олос, сварочная головка 6 отводится и мотала с рулонами поворачивается на 360°, при том обвязочная лента с каждого бунта 15 iv. .тьгеается механизмом 8 и наматьшается на аждый рулон 16. Требуемое натяжение обвязочной ленты создается роликами 9, верхами из которых получает торможение от вала 13, который в свою оче|гедь связан с электротормозом 14. Провар последующих витков руиона полосы при сварке исключается с помощь® специального устройства, .в « О1Ш1рованного в сварочную головку. После остановки моталки электроды сварочной ГОЛОВКИ 6 прижимают ленту к ленте, подается сварочный ток и ленты привариваются друг к fjpyry. Далее сварочная головка 6 .отводится, обвязочная яента обрезаетсяножами 7, ползун 2 с помощью пневмоцилиццра по направляющим фундаментной плиты 1 отводится от рулонов 16 в исходное положение. Механизм 8 подает ковды обвязочных лент вниз к сварочным головкам и устройство готово к повторению цикла. Точную установку каждой кассеты 5 против рулона 16 производят предварительно после изменения сортимента рулонов на моталке. Настройка производится вручную с помощью штурвала 11, который связан при помощи винта и щестерен с гайкой, укрепленной на кассете 5, которая передвигается на бащмаках 4 по параллельным рейкам рамы 3. В нащем примере 5 кассет установлены против пяти рулонов проката. Шестая кассета в работе не участвует и отведена за общую пшрину рулонов. При необходимости передвинуть все кассеты вдоль моталки предусмотрен механизм передвижения: электродвигатель 12, приводящий винт, который входит в гайку, укрепленную на раме 3. Рама своим основанием может передвигаться в прорезях ползуна 2 в требуемом направлении вдоль оси моталки. Предлагаемое изобретение повыщает производительность труда и заменяет ручной труд механизированным. Формула изобретения I. Устройство для групповой обвязки рулонов проката, содержащее плиту с направляющими, в которых установлен ползун и расположенные в ряд приспособления для скрепления концов обвязочного материала, имеющие натяжные ролики, отличающееся тем, что, с целью облегчения настраивания; устройства на определенные размеры рулонов, на верх5797963

ней поверхности ползуна образова№1 прорези, расположенные перпендикулярно направляющим, плиты, при этом в этих прорезях установлена горизонтальная рама, на верхней поверхности которой закреплены параллельные опорные рей- 5 ки, расположенные перпендикулярно направляющим плиты, а на нижней поверхности приспособлений для скрепления концов обвязочного материала образованы пазы для опорных реек.

2. Устройство по п. , о т л и ч а ю щ ее с я тем, что натяжные ролики установлены на общих валах, один из которых имеет электротормоз.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 577152, кл. В 65 В 13/32, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обвязки рулонов на барабанеМОТАлКи и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU831666A1 |

| Устройство для обвязки рулонов проката | 1976 |

|

SU577152A1 |

| Установка для транспортирования рулонов от барабана моталки и их накопления | 1987 |

|

SU1454538A1 |

| Головка для контактной точечной сварки | 1979 |

|

SU863243A1 |

| МОТАЛКА ДЛЯ МЕТАЛЛИЧЕСКОЙ КАТАНКИ ИЛИ ТЯНУТОЙ ПРОВОЛОКИ И/ИЛИ ПРУТКА | 2006 |

|

RU2355495C1 |

| Устройство для обвязки рулонов на барабане моталки | 1978 |

|

SU766967A1 |

| Устройство для транспортировки рулонов из стопы по одному | 1977 |

|

SU710721A1 |

| Устройство для обвязки рулонов проката | 1980 |

|

SU939324A1 |

| ОБВЯЗЫВАЮЩИЙ АВТОМАТ ДЛЯ ОБВЯЗКИ УПАКОВОЧНЫХ ЕДИНИЦ, В ЧАСТНОСТИ, СМОТАННЫХ В РУЛОНЫ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2010 |

|

RU2539502C2 |

| Устройство для обвязки пакетов изделий | 1982 |

|

SU1108045A1 |

Авторы

Даты

1981-01-23—Публикация

1979-03-19—Подача