Изобретение относится к усовершенствованному способу получения C1-C4 алкил-C4-C5 алкиловых простых эфиров, которые находят применение в качестве высокооктановых добавок к моторным топливам.

Простые C1-C4 алкил-трет-C4-C5 алкиловые эфиры /далее простые эфиры/ получают этерификацией спиртов C1-C4, таких как метанол, этанол, пропанол, изопропанол, бутанол, вторбутанол, изобутанол с третичными олефинами C4-C5, такими как изобутилен и изоамилен. Продуктами этерификации являются соответственно метилтретбутиловый эфир, этил-трет-бутиловый эфир, пропил и изопропил-трет-бутиловый эфир, бутил-, втор-бутил-, изобутиловые эфиры, метил-трет-амиловый эфир; этил-трет-амиловый эфир, пропил- и изопропил-трет-амиловый эфир, бутил-, вторбутил-, изобутил-трет-амиловые эфиры.

Известно получение простых эфиров этерификацией спиртов с изобутиленом или изоамиленами в присутствии гетерогенных катализаторов кислотной природы, например активированных углей с функциональными сульфо- и карбоксильными группами, цеолитов, ионообменных смол /1/.

Однако гетерогенные катализаторы дезактивируются в процессе, поэтому их необходимо периодически регенерировать, а затем и заменять. Возникают сложности в эксплуатации таких катализаторов из-за недостаточной механической прочности, гидродинамического сопротивления слоя катализатора и т.п.

Известно получение простых эфиров с применение гомогенных кислотных катализаторов, например серной, соляной кислот, катализаторов типа Фриделя-Крафтса, сульфокислот, гетерополикислот /2/. Однако при гомогенном катализе возникают проблемы, связанные с отделением катализатора от продуктов реакции.

Известен способ получения простых эфиров этерификацией спиртов с третичными олефинами при температуре от -50oC до +50oC в присутствии кислотного катализатора в количестве 0,5 10 моль на 1 моль матанола. В качестве катализатора применяют алкил-, арилсульфокислоты, серную кислоту, фосфорную кислоту (концентрация фосфорной кислоты в расчете на смесь с метанолом 60,5 96,8% мас. ). Продукт реакции разбавляют спиртов, после чего из полученной смеси отгоняют азеотроп спирта и простого эфира. Неотогнанный избыток спирта вместе с кислотным катализатором рециркулируют на этерификацию. Азеотроп далее промывают водой для удаления спирта и в результате получают целевой продукт /3/. Однако разбавление продукта реакции даже большим количеством спирта не устраняет разложения простого эфира в присутствии кислоты при ректификации.

Наиболее близким по технической сущности к изобретению является способ получения простого эфира метил-трет-бутилового эфира (МТБЭ) этерификацией метанола с изобутиленом в гомогенной жидкой фазе при 70 100oC с использованием в качестве катализатора серной кислоты при исходном молярном соотношении метанола и изобутилена (1,5 5):1 с получением реакционной массы, которую охлаждают до комнатной температуры. Далее реакционную массу разделяют в сепараторе на катализаторную фазу, которую рециркулируют на этерификацию, и углеводородную фазу, содержащую целевой продукт. Углеводородную фазу промывают водой, затем ректификацией выделяют целевой продукт и смесь непревращенных углеводородов, которую в количестве 10 80% мас. рециркулируют на сепарацию /4-прототип/.

Однако в известном способе для разделения гомогенной реакционной смеси на две фазы ее охлаждают до комнатной температуры и добавляют непревращенные углеводороды, что приводит к усложнению процесса и увеличению энергозатрат (на нагрев катализаторной фазы перед подачей в реактор и испарение рециклового потока углеводородов).

Процесс также усложняется из-за того, что после сепарации в углеводородную фазу переходит 10 50% поданной в реактор серной кислоты; на отмывку которой требуется щелочная вода в количестве 20 50% от массы углеводородной фазы. Кроме проблемы затрат щелочи и прямой потери кислоты, возникает проблема утилизации сточных вод, содержащих соли.

Наконец, в известном способе этерификацию проводят при повышенном исходном молярном соотношении метанола и изобутилена (1,5 5):1, что повышает затраты на выделение непревращенного метанола.

Техническим результатом настоящего изобретения является упрощение технологии, снижение энергозатрат и потерь кислотного катализатора.

Технический результат достигается тем, что C1-C4 алкил-трет-C4-C5 алкиловые простые эфиры получают этерификацией спиртов C1-C4 с третичными олефинами C4-C5 при 70 100oC в жидкой фазе с использованием в качестве катализатора ортофосфорной кислоты, взятой в количестве 20 50% мас. считая на смесь со спиртом C1-C4 при исходном молярном соотношении спирта C1-C4 к третичному олефину C4-C5 (0,9 1,2):1, разделением реакционной смеси на катализаторную фазу, которую рециркулируют на этерификацию, и углеводородную фазу, которую промывают водой и направляют на ректификацию для выделения целевого продукта.

Отличительным признаком данного способа является использование в качестве катализатора ортофосфорной кислоты.

Другое отличие состоит в том, что этерификацию проводят при исходном молярном соотношении метанола и изобутилена (0,9 1,2):1.

В качестве спиртов C1-C4 могут быть использованы метанол, этанол, пропанол, изопропанол, бутанол, втор-бутанол, изобутанол.

Настоящее изобретение обеспечивает селективное превращение в простой эфир третичного олефина C4-C5 в присутствии н-бутенов, н-пентанов, бутадиена при использовании C4-C5 фракций пиролиза, крекинга, дегидрирования и перегонки нефтепродуктов.

Ортофосфорная кислота и спирт C1-C4 могут подаваться в реактор как отдельными потоками, так и вместе в виде раствора.

В реакторе поддерживают такое давление, чтобы реакционная смесь находилась в жидкой фазе, что в данном случае достигается при 12 22 атм. При этих условиях реакционная смесь, выходящая из реактора, является двухфазной и легко разделяется в сепараторе на углеводородную и катализаторную фазы при температуре реакции. Возможно разделение реакторной смеси и при более низкой температуре, например при 20-40oC. Это практически не влияет на расслаивание, однако увеличивает энергозатраты.

При уменьшении содержания кислоты реакционная смесь становится гомогенной, что делает невозможным ее разделение без охлаждения и добавки углеводородов.

Исходное соотношение спирта C1-c4 к третичному олефину C4-C5 оказывает влияние как на селективность этерификации (при молярном соотношении меньше, чем 0,9:1, наблюдается образование димеров и тримеров олефина), так и на расслаивание реакционной смеси, которое ухудшается при увеличении заявленного количества спирта C1-C4.

В качестве реактора для проведения реакции этерификации можно использовать любой аппарат, который обычно используют для проведения жидкофазных реакций в двухфазной системе жидкость-жидкость, например один или несколько аппаратов с мешалками, аппараты колонного типа пустотелые, тарельчатые или заполненные насадкой, аппараты трубчатого типа. Температурный режим в реакторе может быть изотермическим и/или адиабатическим.

Отделенная сепарацией углеводородная фаза содержит 2-3% поданной в реактор кислоты. Чтобы кислоты не переходили в углеводородную фазу в большем количестве, следует проводить этерификацию при содержании кислоты не больше, чем 50% Кроме того, повышение содержания кислоты более 50% приводит к образованию полимеров третичных олефинов C4-C5, что снижает селективность этерификации.

Углеводородную фазу, содержащую целевой продукт и часть непревращенного спирта C1-C4, для отмывки кислоты и спирта C1-C4 промывают водой, которой требуется 7-10% от массы углеводородной фазы. Причем к воде, подаваемой на промывку, не нужно добавлять щелочь, что позволяет далее утилизировать кислоту, содержащуюся в промывной воде, известными методами.

Промывная вода, кроме кислоты, содержит непревращенный спирт C1-C4, который обычным образом отгоняют на ректификационной колонне и возвращают на этерификацию.

Углеводородную фазу после промывки направляют в ректификационную колонну, где непревращенные углеводороды отгоняют от полученного простого эфира, который отводят на склад и далее непосредственно используют в качестве компонента моторных топлив.

Выделенная в сепараторе катализаторная (нижняя) фаза, в которую переходит основное количество кислоты (97-98% от взятого количества) и частично спирт C1-C4, может быть непосредственно использована в качестве катализатора синтеза и рециркулируется в реактор.

Преимущества предлагаемого способа заключаются в снижении энергозатрат за счет упрощения стадии разделении реакционной массы, отсутствия рециркуляции третичных олефинов C4-C5, снижении потерь кислоты-катализатора, сокращении количества сточных вод.

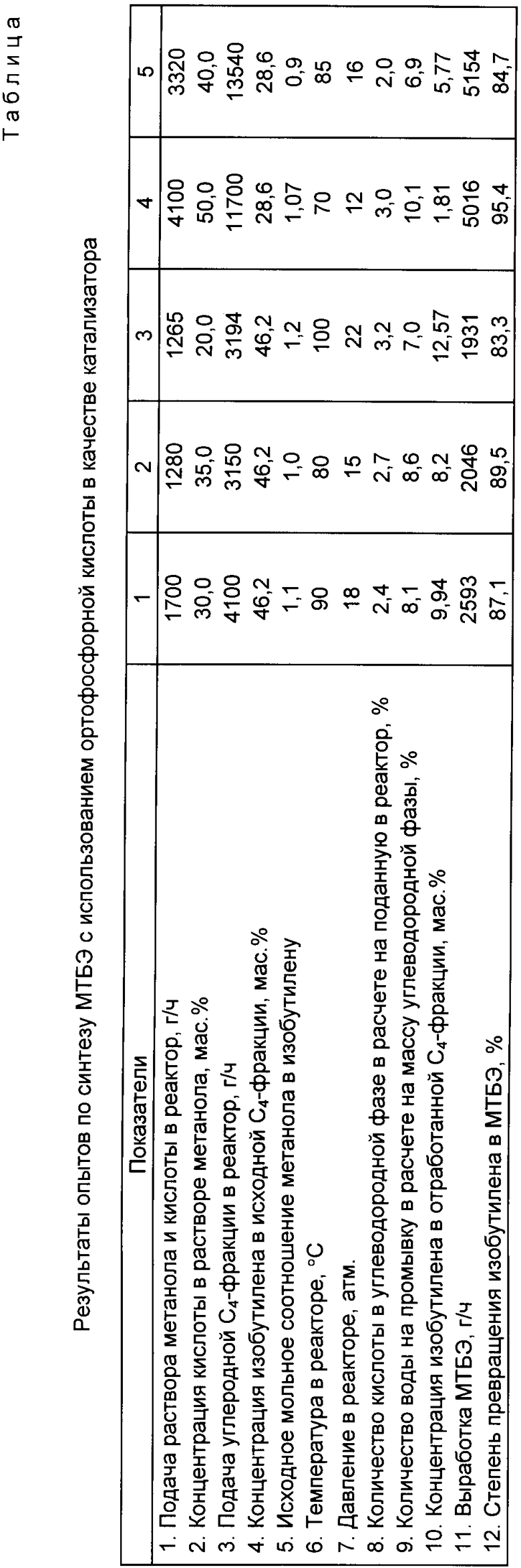

Возможность осуществления изобретения подтверждается следующими примерами. Экспериментальные данные по примерам сведены в таблицу.

Пример 1. В реактор, представляющий собой вертикальную трубу из нержавеющей стали высотой 20 м, диаметром 20 мм, заполненную насадкой - спиральной проволокой из нержавеющей стали и оборудованную рубашкой, через которую циркулирует вода, непрерывно подают со скоростью 1700 г/ч раствор, содержащий 30,0% мас. ортофосфорной кислоты, и 70,0% мас. метанола, и со скоростью 4100 г/ч подают углеводородную C4-фракцию дегидрирования изобутана, содержащую, мас.

Пропан 0,3

Изобутилен 46,2

н-Бутан 2,1

Изобутан 48,8

н-Бутены 2,3

Дивинил 0,2

Пентаны 0,1

Молярное соотношение метанола и изобутилена составляет 1:1.

В реакторе поддерживают температуру 90oC, давление 18 атм.

Выходящую из реактора реакционную смесь разделяют в сепараторе на углеводородную и катализаторную (нижнюю) фазы при температуре 90oC.

Полученная углеводородная фаза в количестве 5175 г/ч содержит, мас. МТБЭ 50,13; метанол 2,23; ортофосфорная кислота 0,23; непревращенные углеводороды 47,32. Количество ортофосфорной кислоты в углеводородной фазе в расчете на кислоту, поданную в реактор, составляет 2,4%

Полученная катализаторная фаза в количестве 625 г/ч содержит, мас. ортофосфорная кислота 79,9; метанол 20,3. Катализаторную фазу смешивают с 12 г/ч ортофосфорной кислоты, 1063 г/ч метанола и все вместе (1700 г/ч) снова подают в реактор.

Углеводородную фазу далее подают в нижнюю часть промывной колонны, представляющей собой вертикальную трубу из нержавеющей стали высотой 10 м, диаметром 123 мм, заполненную насадкой спиральной проволокой из нержавеющей стали. В верхнюю часть промывной колоны подают воду со скоростью 420 г/ч (8,1% от массы углеводородной фазы). Вода после промывки содержит, мас. метанол 21,74; ортофосфорная кислота 2,17; вода 76,09.

Выходящую с верха промывной колонны промытую углеводородную фазу подают в ректификационную колонну, где при давлении 5 атм. отгоняют отработанную углеводородную C4-фракцию в количестве 2450 г/ч, содержащую 9,94% мас. изобутилена. Кубовая жидкость ректификационной колонны в количестве 2593 г/ч представляет собой МТБЭ.

Степень превращения изобутилена в МТБЭ (выход МТБЭ от теории) составляет 87,1%

Пример 2. Эксперимент проводят аналогично примеру 1, однако в реактор подают со скоростью 1280 г/ч раствор, содержащий 35,0% мас. ортофосфорной кислоты и 65,0% мас. метанола, и со скоростью 3150 г/ч подают C4-фракцию. В реакторе поддерживают температуру 80oC давление 15 атм. Молярное отношение метанола к изобутилену составляет 1,0.

Выходящую из реактора реакционную смесь разделяют в сепараторе на углеводородную и катализаторную фазы при температуре 80oC.

Полученная углеводородная фаза в количестве 3946 г/ч содержит, мас. МТБЭ 51,85; метанол 1,0; ортофосфорная кислота 0,3; непревращенные углеводороды 46,84. Количество ортофосфорной кислоты в углеводородной фазе в расчете на кислоту, поданную в реактор, составляет 2,7%

Полученная катализаторная фаза в количестве 484 г/ч содержит, мол. ортофосфорная кислота 90,08; метанол 9,92. Катализаторную фазу смешивают с 12 г/ч ортофосфорной кислоты, 784 г/ч метанола и все вместе (1280 г/ч) снова подают в реактор.

Углеводородную фазу промывают водой, которую подают со скоростью 340 г/ч (8,6% от массы углеводородной фазы).

Промытую углеводородную фазу разделяют в ректификационной колонне на отработанную углеводородную C4-фракцию в количестве 1848 г/ч, содержащую 8,28% мас. изобутилена, и МТБЭ в количестве 2046 г/ч.

Степень превращения изобутилена в МТБЭ составляет 89,5%

Пример 3. Эксперимент проводят аналогично примеру 1, однако в реактор подают со скоростью 1265 г/ч раствор, содержащий 20,0% мас. ортофосфорной кислоты и 80,0% мас. метанола, и со скоростью 3194 г/ч подают C4-фракцию. Мольное соотношение метанола к изобутилену составляет 1,2. В реакторе поддерживают температуру 100oC, давление 22 атм.

Выходящую из реактора реакционную смесь разделяют в сепараторе на углеводородную и катализаторную фазы при температуре 100oC.

Полученная углеводородная фаза в количестве 4054 г/ч содержит, мас. МТБЭ 47,63; метанол 3,7; ортофосфорная кислота 0,2; непревращенные углеводороды 48,47; Количество ортофосфорной кислоты в углеводородной фазе в расчете на кислоту, поданную в реактор, составляет 3,2%

Полученная катализаторная фаза в количестве 405 г/ч содержит, мас. ортофосфорная кислота 60,43; метанол 39,51. Катализаторную фазу смешивают с 8 г/час ортофосфорной кислоты, 852 г/ч метанола и все вместе (1265 г/ч) снова подают в реактор.

Углеводородную фазу промывают водой, которую подают со скоростью 283 г/ч (7% от массы углеводородной фазы).

Промытую углеводородную фазу разделяют в ректификационной колонне на отработанную углеводородную C4-фракцию в количестве 1965 г/ч, содержащую 12,57% мас. изобутилена, и МТБЭ в количестве 1931 г/ч.

Степень превращения изобутилена в МТБЭ составляет 83,3%

Пример 4. Эксперимент проводят аналогично примеру 1, однако в реактор подают со скоростью 4100 г/ч раствор, содержащий 50,0% мас. ортофосфорной кислоты и 50,0% мас. метанола, и со скоростью 11700 г/ч подают углеводородную C4-фракцию пиролиза бензина, содержащую, мас.

Пропан 0,5

Изобутилен 28,6

н-Бутан 9,5

Изобутан 2,1

н-Бутены 15,8

Дивинил 42,7

Пентаны 0,3

Молярное соотношение метана к изобутилену составляет 1,07. В реакторе поддерживают температуру 70oC, давление 12 атм.

Выходящую из реактора реакционную смесь разделяют в сепараторе на углеводородную и катализаторную фазы при температуре 70oC.

Полученная углеводородная фаза в количестве 13710 г/ч содержит, мас. МТБЭ 36,59; метанол 0,92; ортофосфорная кислота 0,43; непревращенные углеводороды 62,06. Количество ортофосфорной кислоты в углеводородной фазе в расчете на кислоту, поданную в реактор, составляет 3%

Полученная катализаторная фаза в количестве 2090 г/ч содержит, мас. ортофосфорная кислота 95,22; метанол 4,78. Катализаторную фазу смешивают с 60 г/ч ортофосфорной кислоты, 1950 г/ч метанола и все вместе (4100 г/ч) снова подают в реактор. Углеводородную фазу промывают водой, которую подают со скоростью 1380 г/ч (10,1% от массы углеводородной фазы).

Промытую углеводородную фазу разделяют в ректификационной колонне на отработанную углеводородную C4-фракцию в количестве 8503 г/ч, содержащую 1,81% изобутилена, и МТБЭ в количестве 5016 г/ч.

Степень превращения изобутилена в МТБЭ составляет 95,4%

Пример 5. Эксперимент проводят аналогично примеру 1, однако в реактор подают со скоростью 3320 г/ч раствор, содержащий 40,0% мас. ортофосфорной кислоты и 60,0% мас. метанола, и со скоростью 13540 г/ч подают углеводородную C4-фракции в примере 4. Молярное соотношение метанола к изобутилену составляет 0,9. В реакторе поддерживают температуру 85oC, давление 16 атм.

Выходящую из реактора реакционную смесь разделяют в сепараторе на углеводородную и катализаторную фазы при температуре 85oC.

Полученная углеводородная фаза в количестве 15500 г/ч содержит, мас. МТБЭ 33,25; метанол 0,39; ортофосфорная кислота 0,17; непревращенные углеводороды 66,19. Количество ортофосфорной кислоты в углеводородной фазе в расчете на кислоту, поданную в реактор, составляет 2%

Полученная катализаторная фаза в количестве 1360 г/ч содержит, мас. ортофосфорная кислота 95,73; метанол 4,27. Катализаторную фазу смешивают с 26 г/ч ортофосфорной кислоты, 1934 г/ч метанола и все вместе (3320 г/ч) снова подают в реактор.

Углеводородную фазу промывают водой, которую подают со скоростью 1070 г/ч (6,9% от массы углеводородной фазы).

Промытую углеводородную фазу разделяют в ректификационной колонне на отработанную углеводородную C4-фракцию в количестве 10260 г/ч, содержащую 5,77% мас. изобутилена, и МТБЭ в количестве 5154 г/ч.

Степень превращения изобутилена в МТБЭ составляет 84,7%

Пример 6. Эксперимент проводят аналогично примеру 1, однако в качестве спирта C1-C4 используют этанол. Степень превращения изобутилена в этилтретбутиловый эфир составляет 72,5%

Пример 7. Эксперимент проводят аналогично примеру 1, однако в качестве спирта C1-C4 используют изопропиловый спирт. Степень превращения изобутилена в изопропилтретбутиловый эфир составляет 87,3%

Пример 8. Эксперимент проводят аналогично примеру 1, однако в качестве третичного олефина используют C5-фракцию дегидрирования изопентана, содержащую, мас.

Пропан 1,1

Бутан 3,5

Изопентан 59,6

Изоамилены 29,8

Изопрен 1,3

н-Пентан 1,2

н-Амилены 2,9

Пиперилен 0,6

Степень превращения изоамилена в метилтретамиловый эфир составляет 73,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ C*001-C*004-АЛКИЛ-ТРЕТ-С*004-С*005-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070189C1 |

| СПОСОБ ПОЛУЧЕНИЯ С-С-АЛКИЛ-ТРЕТ-С-С-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070190C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070219C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070217C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ В СМЕСИ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2083547C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ- C - C -АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2048464C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1991 |

|

RU2026281C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

Изобретение относится к усовершенствованному способу получения C1-C4 алкил-трет- C4-C5 алкиловых простых эфиров, которые находят применение в качестве высокооктановых добавок к моторным топливам. Указанные простые эфиры получают этерификацией спиртов C1-C4 с третичными олефинами C4-C5, содержащимися в технических углеводородных фракциях, в каждой фазе в присутствии в качестве катализатора 20 - 50 мас.% ортофосфорной кислоты, считая на смесь третичных олефинов C4-C5 со спиртом C1-C4 при исходом молярном соотношении спирта C1-C4 к третичному олефину C4-C5 (0,9 - 1,2):1. Реакционную смесь разделяют при температуре реакции в сепараторе, что значительно упрощает процесс и снижает энергозатраты в сравнении с известным способом, а также уменьшаются потери кислоты - катализатора с углеводородной фазой. Катализаторная фаза рециркулируется в процесс. Упрощается утилизация сточных вод. 3 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 3637889, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 915797, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4714788, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| FR, заявка, 2341549, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-11-20—Публикация

1994-08-16—Подача